1/20ページ

ダウンロード(494.2Kb)

「オイルバニッシュ」のラボ試験データ及び事例の紹介

このカタログについて

| ドキュメント名 | 油脂分解微生物製剤「オイルバニッシュ」技術資料 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 494.2Kb |

| 登録カテゴリ | |

| 取り扱い企業 | シーシーアイ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

油脂分解微生物製剤

オイルバニッシュ®

10 μm

微生物(酵母)の顕微鏡写真 (2,000倍)

シーシーアイ株式会社

住設・建材事業部

Page2

1/18

1. オイルバニッシュ

油脂を強力に分解する新規酵母(特許第6099054号)を配合した微生物製剤です。

除害施設での油脂の処理に優れた効果を発揮します。

図1- オイルバニッシュ

2. 特徴・効果

(1) 培養により活性化された菌を使用することで、投入と同時に油脂の分解が

始まります。

(2) 油脂の廃棄処理のコストや手間が削減できます。

(3) 排水の水質を改善することで環境への負荷を低減します。

(4) 油脂の腐敗などによる悪臭を低減します。

(5) 配合している酵母は、クエン酸生産菌としてアメリカ食品医薬品局(FDA)より

安全基準合格証(GRAS)を与えられている酵母と同属同種であり、安心して

お使いいただけます。

Page3

2/18

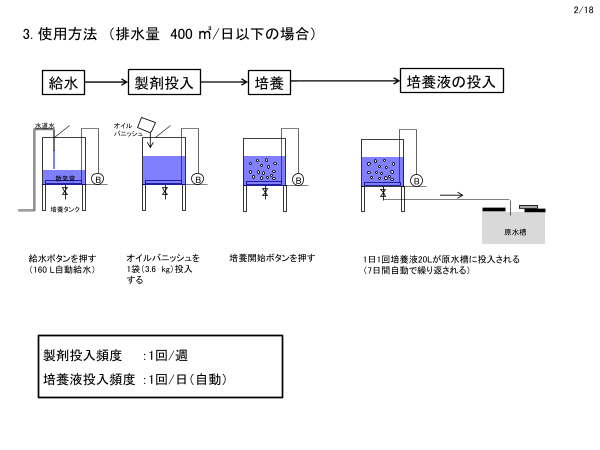

3. 使用方法 (排水量 400 ㎥/日以下の場合)

給水 製剤投入 培養 培養液の投入

水道水 オイル

バニッシュ

散気管 B B B B

培養タンク

原水槽

給水ボタンを押す オイルバニッシュを 培養開始ボタンを押す 1日1回培養液20Lが原水槽に投入される

(160 L自動給水) 1袋(3.6 kg)投入 (7日間自動で繰り返される)

する

製剤投入頻度 :1回/週

培養液投入頻度 :1回/日(自動)

Page4

3/18

4. ラボ試験での効果の検証

(他社製剤との性能比較)

Page5

4/18

4.1 温度およびpHの影響

4.1.1 試験方法

(1) 微生物製剤

No. 微生物製剤 形状

1 オイルバニッシュ 液体(培養液)

2 他社品A ↑

3 他社品B 液体

4 他社品C 粉末

図2- オイルバニッシュの培養液

(2) 試験条件

(a) 液量 : 200 mL(モデル排水) (e) 微生物製剤の投入量(推奨使用量)

(b) 油脂 : 大豆油:ナタネ油=1:1 オイルバニッシュ : 10 μL

(c) 油脂濃度 : 300 mg/L 他社品A : 21 μL

(d) 反応時間 : 24 h 他社品B : 4 μL

他社品C : 0.2 mg

(3) ノルマルヘキサン抽出物質(n-Hex)の除去率

排水に含まれるn-Hexを測定(JIS K0102)し、減少量から除去率を算出した。

Page6

5/18

4.1.2 結果

100 100

80 80

60 オイルバニッシュ 60 オイルバニッシュ

他社品A 他社品A

他社品B 他社品B

40 40

他社品C 他社品C

20 20

0 0

15 20 25 30 35 40 45 2 3 4 5 6 7 8 9 10 11

温度 (℃) pH

図3- 温度の影響 (pH 6) 図4- pHの影響 (30℃)

オイルバニッシュは、広い温度およびpH範囲において、他社品に比べて

高い油脂分解率を示す。

油脂分解率 (%)

油脂分解率 (%)

Page7

6/18

4.2 除害施設モデルを用いた効果の検証

4.2.1 試験方法

(1) 除害施設のミニスケールモデル

モデル排水の

流入

排出

各槽の容量の合計 : 2,750 mL

1日の流入量 : 2,000 mL

滞留時間 : 33 h

原水槽 第1曝気槽 第2曝気槽 第3曝気槽

(500 mL) (750 mL) (750 mL) (750 mL)

(2) 微生物製剤

No. 微生物製剤 形状

1 オイルバニッシュ 液体(培養液)

2 他社品A ↑

3 他社品B 液体

4 他社品C 粉末

Page8

7/18

(3) 試験条件

(a) モデル排水の流入速度 : 83 mL/h

(b) モデル排水の油脂濃度 : 150、200、250 mg/L

(c) pH : 4.4

(d) 温度 : 28±2 ℃

(e) 給気量 : 原水槽 300 mL/min、第1槽~放流槽 450 mL/min

(f) 評価時間 : 30 h

(g) 微生物製剤の投入量 : オイルバニッシュ 100 μL

(推奨使用量) 他社品A 210 μL

他社品B 40 μL

他社品C 2 mg

(4) 水質(排水)の測定

n-Hex、SS、BOD : JIS K0102に準じて測定した。

Page9

8/18

4.2.2 結果

単位 mg/L

モデル排水の油脂濃度

製剤 排水基準 150 200 250

微生物製剤 微生物製剤 微生物製剤

投入前 30 h後 投入前 30 h後 投入前 30 h後

n-Hex 30以下 150 24 200 26 250 28

オイル

SS 600未満 88 48 100 40 106 48

バニッシュ

BOD 600未満 1,107 369 1,107 369 1,107 461

n-Hex 30以下 150 × 52 - - - -

他社品A SS 600未満 88 30 - - - -

BOD 600未満 1,107 461 - - - -

他社品B n-Hex 30以下 - - - - 250 × 64

他社品C n-Hex 30以下 - - - - 250 × 64

注記 :排水基準に合格 ×:不合格

(1) オイルバニッシュは、油脂濃度250 mg/Lの場合においても、n-Hex、SS、BODの

排水基準に合格する。

(2) 他社品Aは、油脂濃度150 mg/Lの場合、の排水基準に不合格となる。

(3) 他社品BおよびCは、油脂濃度250 mg/Lの場合、n-Hexの排水基準に不合格となる。

(油脂濃度 250 mg/L未満での試験は未実施)

Page10

9/18

5. 現場試験での効果の検証

Page11

10/18

5.1 食品工場A (下水道放流、他社品Aを使用していたがn-Hexの排水基準に不合格)

5.1.1 試験方法

(1) 微生物製剤 : オイルバニッシュ(培養液)

(2) 試験条件

(a) 試験現場の排水量 : 400 m3/日 (滞留時間:33h)

(b) 試験期間 : 2017年8月~2018年2月

(c) 微生物製剤の投入量 : 20 L/日

(3) 水質(排水)の測定

n-Hex、SS、BOD : JIS K0102に準じて測定した。

(4) 処理フロー (赤字:現場試験に伴う変更箇所)

オイルバニッシュ

投入

原水 原水槽 スクリーン 曝気槽1 曝気槽2 放流槽 下水放流

オイルバニッシュ

P

ポンプ

散気管

Page12

11/18

5.1.2 結果

< 他社品A > < オイルバニッシュ >

2014年4月~2017年6月 2017年8月~2018年2月

単位 mg/L 単位 mg/L

項目 排水基準 原水 放流水 項目 排水基準 原水 放流水

n-Hex 30以下 142 × 39 n-Hex 30以下 242 23

SS 600未満 292 389 SS 600未満 96 179

BOD 600未満 957 284 BOD 600未満 1,113 250

注記1 N=54の平均値 注記1 N=48の平均値

注記2 :排水基準に合格、×:不合格 注記2 :排水基準に合格、×:不合格

オイルバニッシュを使用することで、放流水のn-Hexは排水基準に合格する。

Page13

12/18

5.2 食品工場B (下水道放流、油水分離槽の油脂を廃棄処分、処理コスト高)

5.2.1 試験方法

(1) 微生物製剤 : オイルバニッシュ(培養液)

(2) 試験条件

(a) 試験現場の排水量 : 400 m3/日 (滞留時間:48.8h)

(b) 試験期間 : 2018年5月~2018年6月

(c) 微生物製剤の投入量 : 20 L/日

(3) 水質(排水)の測定

n-Hex : JIS K0102に準じて測定した。

(4) 処理フロー (赤字:現場試験に伴う変更箇所)

オイルバニッシュ

廃止 投入

原水 油水 流量 嫌気 好気

原水 スクリーン 沈殿槽 下水× ×

ポンプ槽 分離槽 調整槽 処理槽 処理槽 放流

バイパス配管

オイルバニッシュ

P バイパス配管

P P P P

ポンプ

散気管

Page14

13/18

5.2.2 結果

< オイルバニッシュ投入前 > < オイルバニッシュ投入後 >

2017年9月~2018年5月 2018年5月~2018年6月

単位 mg/L 単位 mg/L

項目 排水基準 原水 放流水 項目 排水基準 原水 放流水

n-Hex 30以下 159 9 油水分離槽を n-Hex 30以下 208 10

注記 N=8の平均値 廃止 注記 N=8の平均値

項目 費用 オイルバニッシュ 項目 費用

約60万円 /月 投入 0円 /月

廃棄処分費 3 廃棄処分費(20m /月) (廃棄なし)

計 約60万円 / 月 製剤費 約20万円 /月

計 約20万円 / 月

(1) 放流水のn-Hexは排水基準以下を維持する。

(2) 月々約40万円コストダウンできる (年間約480万円)。

Page15

14/18

5.3 乳製品製造工場A (河川放流、他社品Dを使用、オイルボールが大量発生、配管閉塞のリスクあり)

5.3.1 試験方法

(1) 微生物製剤 : オイルバニッシュ(培養液)

(2) 試験条件

(a) 試験現場の排水量 : 80 m3/日 (滞留時間:41.5h)

(b) 試験期間 : 2018年7月~2018年9月

(c) 微生物製剤の投入量 : 5 L/日

(3) 水質(排水)の測定

n-Hex : JIS K0102に準じて測定した。

(4) 処理フロー (赤字:現場試験に伴う変更箇所)

オイルバニッシュ

投入

スクリーン 回分式処理槽1

原水 原水送り槽 原水調整槽 放流槽 河川放流

ピット 回分式処理槽2

オイルバニッシュ

P P P P

ポンプ

散気管

Page16

15/18

5.3.2 結果

< 他社品D > < オイルバニッシュ >

2017年10月~2018年7月 2018年7月~2018年9月

単位 mg/L 単位 mg/L

項目 排水基準 原水 放流水 項目 排水基準 原水 放流水

n-Hex 10以下 302 10 オイルバニッシュ n-Hex 10以下 342 4

注記 N=15の平均値 投入 注記 N=13の平均値

項目 結果 項目 結果

オイルボール発生量 180kg / 月 オイルボール発生量 60kg / 月

配管閉塞のリスク 高 配管閉塞のリスク 低

製剤費 約11万円 / 月 製剤費 約 6万円 /月

(1) 放流水のn-Hexは排水基準以下を維持する。

(2) オイルボールの発生量が1/3になり、配管閉塞のリスクが低減できる。

(3) 月々約5万円コストダウンできる (年間約60万円)。

Page17

16/18

5.4 食品工場C (下水放流、油水分離・加圧浮上有り、製剤コスト・浮上油脂の廃棄コストが高い)

5.4.1 試験方法

(1) 微生物製剤 : オイルバニッシュ(培養液)

(2) 試験条件

(a) 試験現場の排水量 : 200 m3/日 (滞留時間:45.2h)

(b) 試験期間 : 2018年8月~2018年9月

(c) 微生物製剤の投入量 : 10 L/日

(3) 水質(排水)の測定

n-Hex : JIS K0102に準じて測定した。

(4) 処理フロー (赤字:現場試験に伴う変更箇所)

オイルバニッシュ 廃止・曝気

投入

油水分離槽 曝気槽 沈殿槽

流量

原水 原水槽 スクリーン 放流槽 下水放流

調整槽

加圧浮上槽 曝気槽 沈殿槽

廃止・素通り

P

P P P P

ポンプ

散気管

Page18

17/18

5.4.2 結果

< オイルバニッシュ投入前 > < オイルバニッシュ投入後 >

2018年7月 2018年8月~2018年9月

単位 mg/L 単位 mg/L

項目 排水基準 原水 放流水 加圧浮上槽・ 項目 排水基準 原水 放流水

n-Hex 30以下 256 7 油水分離槽を n-Hex 30以下 154 11

廃止

注記 N=4の平均値 注記 N=5の平均値

項目 結果 項目 結果

オイルバニッシュ

加圧浮上 投入 加圧浮上 0円 / 月

薬剤費・廃棄処分費 約25万円 / 月 薬剤費・廃棄処分費

(余剰汚泥処分費含む)

余剰汚泥処分費 約6万円 / 月

油水分離

約10万円 / 月 油水分離

廃棄処分費 約4万円 / 月

廃棄処分費

計 約35万円 / 月

製剤費 約15万円 / 月

計 約25万円 / 月

(1) 放流水のn-Hexは排水基準以下を維持する。

(2) 月々約10万円コストダウンできる (年間約120万円)。

Page19

18/18

オイルバニッシュの特徴

1. 特許を取得した新規酵母配合で油脂分解力アップ

2. 排水中のn-Hexを大幅に低減し法規制をクリア

3. 油脂の蓄積量低減により廃棄処分の費用削減

4. 簡単作業で作業者の負担軽減

5. 油脂の腐敗などによる悪臭を低減し環境保全

以上

Page20

【参考】 製品外観

(1) オイルバニッシュ (2) 培養装置