1/6ページ

ダウンロード(621.7Kb)

物流ピッキング業務の課題解決 ~画像処理を活用した数え間違えゼロ~

製造プロセスでは、部品の製造から最終製品として出荷されるまで、部品の数を正しく把握し管理しなければならない現場がたくさんあります。人が重さで数える「アナログ業務」から、画像処理を活用して自動で数える「デジタル業務」への変革を実現する大手通信会社様の取り組みをご紹介します。大手通信会社様の課題背景、解決のために選んだ製品、導入後の効果をホワイトペーパとしてまとめましたので是非ご覧ください。

このカタログについて

| ドキュメント名 | 物流ピッキング業務の課題解決ガイドブック |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 621.7Kb |

| 登録カテゴリ | |

| 取り扱い企業 | 東京エレクトロン デバイス株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

物流ピッキング業務の課題解決

~画像処理を活用した数え間違えゼロ~

大手通信会社のユーザー事例をご紹介

Page2

物な流る・ピほッどキン︕グ作数業を現場数える現場の種類

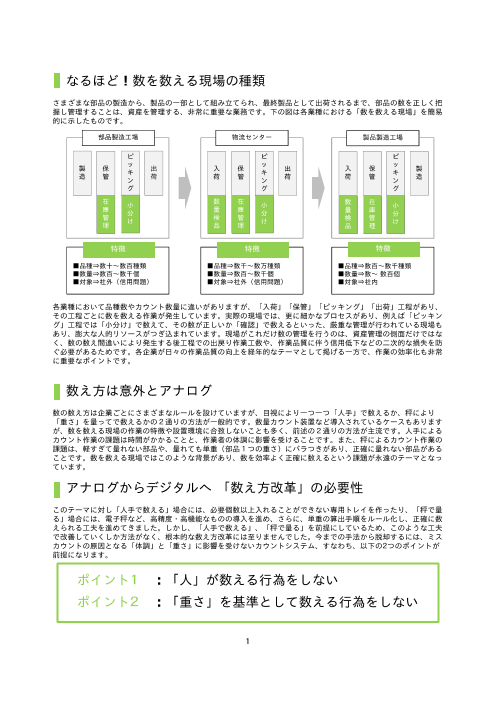

さまざまな部品の製造から、製品の一部として組み立てられ、最終製品として出荷されるまで、部品の数を正しく把

握し管理することは、資産を管理する、非常に重要な業務です。下の図は各業種における「数を数える現場」を簡易

的に示したものです。

部品製造工場 物流センター 製品製造工場

ピ ピ ピ

製 保 ッ 出 入 保 ッ 出 入 保 ッ 製

造 管 キン 荷 荷 管

キ キ

ン 荷 荷 管 ン 造

グ グ グ

在 小 数 在 数 在庫 分 量 庫

小 量 庫 小

管 検 管 分け け 検 管

分

理 品 理 品 理 け

特徴 特徴 特徴

■品種⇒数十~数百種類 ■品種⇒数千~数万種類 ■品種⇒数百~数千種類

■数量⇒数百~数千個 ■数量⇒数百~数千個 ■数量⇒数~ 数百個

■対象⇒社外(信用問題) ■対象⇒社外(信用問題) ■対象⇒社内

各業種において品種数やカウント数量に違いがありますが、「入荷」「保管」「ピッキング」「出荷」工程があり、

その工程ごとに数を数える作業が発生しています。実際の現場では、更に細かなプロセスがあり、例えば「ピッキン

グ」工程では「小分け」で数えて、その数が正しいか「確認」で数えるといった、厳重な管理が行われている現場も

あり、膨大な人的リソースがつぎ込まれています。現場がこれだけ数の管理を行うのは、資産管理の側面だけではな

く、数の数え間違いにより発生する後工程での出戻り作業工数や、作業品質に伴う信用低下などの二次的な損失を防

ぐ必要があるためです。各企業が日々の作業品質の向上を経年的なテーマとして掲げる一方で、作業の効率化も非常

に重要なポイントです。

数え方は意外とアナログ

数の数え方は企業ごとにさまざまなルールを設けていますが、目視により一つ一つ「人手」で数えるか、秤により

「重さ」を量ってで数えるかの2通りの方法が一般的です。数量カウント装置など導入されているケースもあります

が、数を数える現場の作業の特徴や設置環境に合致しないことも多く、前述の2通りの方法が主流です。人手による

カウント作業の課題は時間がかかることと、作業者の体調に影響を受けることです。また、秤によるカウント作業の

課題は、軽すぎて量れない部品や、量れても単重(部品1つの重さ)にバラつきがあり、正確に量れない部品がある

ことです。数を数える現場ではこのような背景があり、数を効率よく正確に数えるという課題が永遠のテーマとなっ

ています。

アナログからデジタルへ 「数え方改革」の必要性

このテーマに対し「人手で数える」場合には、必要個数以上入れることができない専用トレイを作ったり、「秤で量

る」場合には、電子秤など、高精度・高機能なものの導入を進め、さらに、単重の算出手順をルール化し、正確に数

えられる工夫を進めてきました。しかし、「人手で数える」、「秤で量る」を前提にしているため、このような工夫

で改善していくしか方法がなく、根本的な数え方改革には至りませんでした。今までの手法から脱却するには、ミス

カウントの原因となる「体調」と「重さ」に影響を受けないカウントシステム、すなわち、以下の2つのポイントが

前提になります。

ポイント1 ︓「人」が数える行為をしない

ポイント2 ︓「重さ」を基準として数える行為をしない

1

Page3

画像処理を使って数を数える「めばかり君」

一般的に画像処理は製造現場には投入されていま

すが、物流現場、しかもピッキング作業を行う現

場にはなじみが薄い技術です。「人手で数える」、

「秤で量る」ことが当たり前の現場に浸透するに 【めばかり君】

は、極力画像処理技術は隠蔽し、ひたすら操作が

分かりやすいシステム作りが必要でした。その結 載せる 広げる 撮る

果、システム画面を見て、直感的にカウント作業

を進められるような製品が誕生しました。

ユーザは画面を見ながら「載せる、広げる、撮

る」のたったの3ステップで、カウント作業が完

了できます。今までカウント作業が難しかった部

品に対し、全く新しいカウント手法が実現しまし

た。また、これまでのピッキング作業では実現が

難しかった作業内容の記録も実現可能となり、カ

ウント処理の元とした画像を記録として残すこと

ができます。この機能により、ピッキング作業の

エビデンスが残せるため、数量違いが発生した場

合の問題解決に対し早期対応が可能となります。

【作業手順】 【作業画面】

部品を台の上に載せて広げる

カメラで自動撮影

画像処理で自動計数

作業記録を自動記録 部品を台に載せるだけで自動計数します。部品登録も簡単。

誰がいつ何の部品を数えたかも記録できます。

従来の数え方 vs めばかり君

【従来の数え方】 【めばかり君】

2

Page4

導入事例︓日本無線株式会社様

日本無線株式会社様の取り組みに学ぶ

数え間違いゼロへの道

通信機器メーカーの物流センターが抱える課題解決を目指して

部品数量カウント補助システム「めばかり君」を採用

日本無線株式会社の物流部門が在籍する上田物流センターは、正確な資産管理と約1万7000種類という膨大な数の

部品をミスなくカウントし、棚卸し作業やピッキング作業を効率化すべく改革に乗り出しました。そこで同社は、

東京エレクトロンデバイスの部品数量カウント補助システム「めばかり君」を採用しました。

【導入前の課題】 【導入後の効果】

■ 電子秤ではカウントが難しかった部品を

■ 部品カウント作業の負担大 画像処理技術によって迅速かつ正確に

■ 部品カウントの経験がない従業員でも

■ 従業員の業務レベルの向上 カウント業務をすぐに習得

■ システムによるカウント結果のログデータが

■ 物流工程における誤出庫防止 納入先への証跡となるので、問い合わせへの

説明が明晰

【ソリューションの利点】

■ 部品のカウントを「重さ」ではなく「画像処理」で実現

■ 部品のカウントは「載せる」「広げる」「撮る」の3ステップだけ

■ 作業内容をログで残せる

1万7000種類の細かな部品をいかにして正確に数えるか

物流倉庫において商品の在庫数を調査・確認する「棚卸し」を正確に実施することは、会社の損益を把握し、決算

数字を正しく出すためにも非常に重要な作業です。しかし、対象となる部品が数十万点にのぼる倉庫を持つ企業で

は、定期的に在庫を数え、正確な数量を把握するために、多大な時間と労力を費やしているのが現状です。

そうした悩みを抱えていた会社のひとつが、マリンシステム事業や通信機器事業などを展開する日本無線株式会社

(以下、JRC)です。同社の上田物流センターは、同社商品の製造時に使う部品のSCMを担っています。商品の製

造時に使う部品は、部品メーカーから調達したのち、自社の物流センターで保管。そこから適時、生産工場へと運

ばれます。上田物流センターではネジやワッシャの機構部品、コンデンサなどの電子部品をはじめとする約1万

7000種類もの部品を1案件につき平均で数百個、多いときは数千個単位で払い出しています。同センターは、これ

らの部品を管理し、正確な数だけ製造現場に届ける重要な役割を担っています。

しかし実際のところ、細かい部品の数を数える作業は作業者の負担が大きく、電子秤のコツを要するため、作業者

の育成にも時間がかかります。複数個の部品の重さをまとめて計測する一般的な方法では、部品それぞれの重さが

わずかに異なるため、カウント数と実数でズレが生じることもあります。

また、納入不足による問い合わせを未然に防ぐため、製造現場要求より多めに納入していたことも問題でした。半

年に1度の棚卸し作業では、これらが要因となり、基幹システムと倉庫の在庫数が合わない状況もありました。

3

Page5

「重さで推測する」から「画像処理技術で数える」手法への転換

およそ2年前に調達本部 SCM部長に着任した小島光則氏は、現場を見て「これは大きな経営課題である」と危機感

を抱きました。小島氏は経営幹部にも現状を訴え、物流センターの改革を断行します。物流センターにおける部品

の徹底した在庫管理体制づくりと、棚卸し作業の効率化を目指したのです。「現場作業者の意識を変えたいと思い

ました。かつて私が製造現場にいたとき、顧客の大手自動車メーカーなどは部品の点数を厳しくチェックしていま

した。正確な部品点数・数量で製造現場の品質担保もしていました。そうしたところも含めた品質管理がビジネス

には重要で、会社の信頼に大きくかかわると、現場経験から感じていたのです」(小島氏)

小島氏は早速現場に入り、物流センターの「カイゼン活動」を進めます。さまざま

なカイゼン活動で取り組んだ課題の一つが、「部品の計数をいかにして正確に、か

つ効率よく測るか」でした。小島氏はこの課題に取り組んだ理由を「複数個の部品

をまとめて計り、合計の重さを個数で割るといった従来の方法だけでは、計数の正

確さと現場作業者の作業効率に問題があると思っていた」と語ります。

正確かつ効率的な部品計数を実現する方法を模索していた小島氏は、画像処理によ

る個体認識で部品を数える方法があることを知ります。この方法を自社でも導入で

きるのか、数社にヒアリングした中の1社が、東京エレクトロンデバイス株式会社 日本無線株式会社

(以下、TED)だったのです。 調達本部 SCM部長

小島 光則 氏

当時TEDでは、画像処理技術によって生産現場の課題である「作業の効率化」「検

査精度の改善」「生産品質の向上」をテーマにさまざまなソリューションを提案し

ており、小島氏より受けた課題を具現化した結果、微小・軽量部品の数量をカウン

トするシステム「めばかり君」が誕生しました。TEDは、実際に試作機を持ち込み

「めばかり君」を提案。現場作業にあたる方に使用してもらうことで、具体的な現

場の課題やニーズのヒアリングを行い、カウント作業に従事する方々が使いやすい

ように、より実践的な機能の追加や操作方法の改善を進めていきました。

「TEDは細かなカスタマイズ要求にも柔軟に、かつ素早く応じてくれました。そう

した姿勢を現場で何度も見続けるうちに、TEDへの信頼がより高まりましたね。お

互い意見を交わしあいながら完成した『めばかり君』を実際に動かすと、私たちの

ニーズが反映されていると改めて実感。『さまざまな部品を、今まで以上に正確に 日本無線株式会社

かつ効率よく計測できる』と確信できました」(小島氏) SCM部長野物流グループ板垣 周平 氏

物流フロー全体で正確な計数ができれば顧客からの信頼がさらに高まる

「めばかり君」提案から半年後、上田物流センターで実務での利用が始まると、その効果はすぐに現れます。まず

は、軽すぎて従来の重さ基準の計測では測れなかった紙製やゴム製のワッシャ部品などの点数を正確に数えられる

ようになりました。以前は全て手作業で数えていましたが、「めばかり君」の利用で手作業の工数が減ったうえ、1

回の計測にかかる平均作業時間を2分間短縮できました。

現場作業者の異動などで業務の担当者が代わったとしても、計数のために特別なコツを要することがないため、誰

でもすぐに業務に慣れることができ、作業の標準化にもつながりました。「めばかり君を使えば、単純に個数だけ

を見ればいいので、複雑な作業は不要です。仮に作業者の担当作業を入れ替えても、すぐに業務をこなせるように

なり、作業の属人化防止にもつながります」(板垣氏)

「めばかり君」で計測した作業ログは、画像として保存されています。作業

ログの画像が手元にあることで、納入先に自信を持って「依頼を受けた部品

を、依頼を受けた点数だけ納入した」ことを証明できるようになったことも、

大きな導入効果でした。今まではいくら自分たちが正確に数えても、納入先

から追加請求を受ければその通りに対応せざるを得なかった」と板垣氏は振

り返ります。今では納入先にも「JRCの計数は正確」「計数の作業ログをきち

んととっている」との認識が浸透した影響で、納入先からの請求件数は10分

の1にまで減るとともに、数量チェック作業も大幅に減少しました。

JRCはこの先、「川上から川下まで物流フロー全体の改善」を目指すと言いま

す。「上田物流センターが部品を正確に計数していても、前後の工程がおろ

そかにしていれば意味がない。ならば自分たちが起点になって、全体最適に 「めばかり君」を使用した作業風景

なるようなアクションを起こすべきだと考えています。我々の後工程に当た

る製造現場にとっても、取り扱う部品計数の正確性を追求することは生産工

程の品質向上につながります。最終的に顧客からの信頼も高まり、経営に

とって大きなインパクトをもたらすでしょう」(小島氏)

4

Page6

開発者日記

2018/9

画像処理の専門エンジニアがプロジェクトに参画

ものづくりの現場では、「対象物」のサイズを測定したり、傷が無いか検査したり、特定の場所に精度良く加工を行

うために位置合わせをしたり、姿勢を認識して正しく取り出したりと様々な工程で画像処理が利用され、生産性の向

上や精度、品質の向上を実現しています。自社製の画像処理ライブラリを駆使し、これまで様々なお客様の課題を解

決してきた経験から、営業より部品の数を画像処理にて数えるソフトを開発したいと持ちかけられた時は、頭の中に

画像処理フローチャートが大まかにイメージでき、開発できると考えていました。

2018/12

誰でも簡単に使うことができるソフトウェア

数える「対象物」をカメラで撮影して、面積や形の特徴量を抽出し、あらかじめ登録しておいた部品情報の特徴と比

較して、個数を算出する。設計仕様をまとめるのに、それほど時間はかかりませんでした。社内のデザインレビュー

にて、設計仕様を説明し議論を進めると、技術的課題よりも、ユーザインターフェースをどのように設計すべきか、

ソフトウェアのコンセプトが非常に重要であることに行きつきました。

この製品を使用する作業者様は「画像処理」には全く馴染みがなく「対象物」の面積や形の特徴量を登録するなどと

言った作業は大変な負担になるということです。この日から、画像処理のアルゴリズムを開発する一方で、その画像

処理アルゴリズムを隠蔽し、分かり易く誰でも簡単に使うことができるソフトウェアの開発が始まりました。この仕

様は、画像処理を専業としている自身にとって、非常に難しいものとなりました。「何が分かり難くて、何が分かり

易い」のか、画像処理用語を日常的に使用しているため、区別がつけられなかったからです。そこで、実装する機能

や操作方法、操作画面に表示する言葉一つに至るまで、実際に使用する作業者様に意見を伺いながら、使う側に立っ

た製品作りに開発時間のほとんどをつぎ込みました。部品の特徴を登録する機能として組み込んだ「かんたん設定」

は、このような背景から生まれた機能の一つです。

めばかり君は、まず最初に数えたい部品を登録することから、製品の運用が始まります。この「かんたん設定」を使

用すれば、作業者様は画面を見ながら、画面の指示に従い、フォトレタッチソフトのように、自撮りした写真を加工

するような感覚で、部品を登録できます。

2019/5

全く新しい画像処理技術の使い方

この様にして開発したソフトウェアは、これまで開発したソフトウェアとは全く性格が違うものとなりました。これ

まではひたすら画像処理する「対象物」を決まったルールで判断し、そのルールに従って結果をどれだけ早く装置に

出力するかが問われるものですが、めばかり君は、作業者様に作業を促し、コミュニケーションを取りながら、一つ

の作業を完了するというソフトウェアで、画像処理の使い方として新たな可能性を感じるものです。このようなコン

セプトは、これまで主に画像処理が使われていたFA市場だけではなく、もっと広い市場にも画像処理を普及される

ことができると感じています。

2019/8

課題

めばかり君のユーザからは、「分かりにくい」「こういう仕様を追加できないか」など、いろいろな要求が上がって

きています。まだまだ、画像処理を駆使することで、現場の悩みを解決できることがあります。製品性の向上を継続

的に行い、市場のお客様の苦労を少しでも軽減できるソフトウェアに進化させていきたいと、日々考えています。

〒221-0056 神奈川県横浜市神奈川区金港町1番地4

横浜イーストスクエア

TEL:045-443-4000(代表) FAX:045-443-4050

5