1/32ページ

ダウンロード(11.8Mb)

商用化の可能性が立証されたAMR搬送ソリューション

ForwardX Robotics は、グローバルで先端に立っているビジュアルナビゲーションモバイルロボット(AMR)企業であり、さまざまなタイプの物流倉庫および製造現場の端末から端末までのソリューションを提供しています。その中、材料搬送、ピッキング、ドッキング、ストレージ管理などが含まれます。

会社は2016 年に設立し、5 輪以上の5 億元の人民元融資を完了し、投資先は鼎暉投資、投資局資本、鐘鼎創投などの有名な投資機構を含まれています。会社の規模は300 人弱で、その中150 人のR&D エンジニアで70% 以上修士、博士及びポスドクが10 人余り含まれています。会社は200 件の特許を申請し、既に11 件の米国発明特許を取得しました。

ForwardX AMR は、端末から端末のクラスタースケジューリングと視覚的な優勢をもって、持続的に企業のコストダウンと効率向上にサポートしており、既に一連の世界トップ500 企業に提供しています。それらはTCL、豊田合成、JD ロジスティクス、SF DHLサプライチェーンチャイナ、新王田などであり、そしてIntel のロボットパートナーとなっています。

このカタログについて

| ドキュメント名 | 【ForwardX】コンピュータビジョン自立走行型ロボット |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 11.8Mb |

| 取り扱い企業 | 株式会社RYODEN (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

コンピュータビジョン

自律走行型ロボット

商用化の可能性が立証された

AMR搬送ソリューション

www.forwardx.com

Page2

あらゆるビジネスで

ロボットが活躍でき

るよに。

斉欧

ForwardX Robotics 創業者兼 CEO

2

Page3

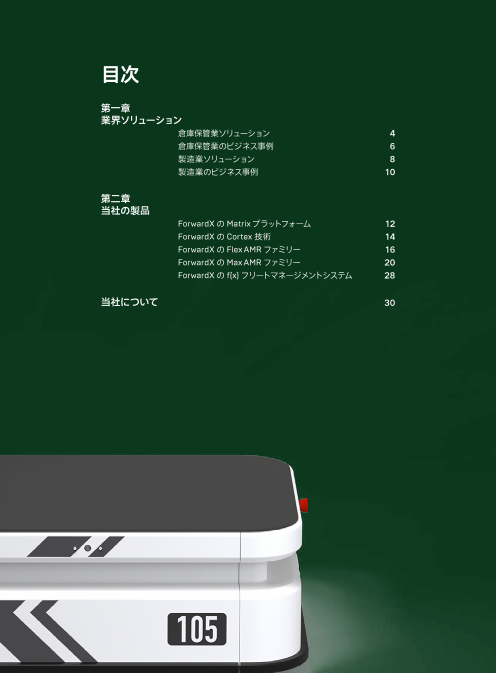

目次

第一章

業界ソリューション

倉庫保管業ソリューション 4

倉庫保管業のビジネス事例 6

製造業ソリューション 8

製造業のビジネス事例 10

第二章

当社の製品

ForwardXのMatrixプラットフォーム 12

ForwardXの Cortex技術 14

ForwardXの Flex AMRファミリー 16

ForwardXのMax AMRファミリー 20

ForwardXの f(x)フリートマネージメントシステム 28

当社について 30

3

Page4

倉庫保管業ソリューション

倉庫保管業ソリューション

応用分野

3PL 靴·洋服 小売 E コマ—ス 自動車部品倉庫

解決できる問題

生産力の低下 効率の低下

従来のピッキング·搬送方法では速度が遅くミスが ピッカーは無意味な走行に、フォークリフト運転者は無 横梁貨物

発生しやすいだけではなく、大量な労働力も必要で 意味な運転にほとんどの時間を使っています。労働時間 ラックに対応

あるため、現在の倉庫保管業の顧客需要を満たすこ の無駄はお金の無駄を意味します。

とができません。

高い人件費 高いエラー率

人件費は上昇を続け、労働力市場は毎年縮小し続 従来のピッキング·搬送手順が複雑すぎるため、作業員

けています。危険な反復作業により従業員の高い のミスが起こりやすくなっています。高いエラー率がも

離職率を招き、採用や教育コストが上昇していま たらすコスト損失はお客様の業務·製品に長期間にわた

す。 って悪影響をもたらします。

ソリューション

生産率:UPH を 200%-300% 増加 効率:走行時間を 60%短縮

作業フローを統合して、時間の無駄を減らし、時間 AMR の協業により、作業員はピッキング位置への到着、 3

当たりのタスク完成数を高め、生産力指標を顕著に 適切な梱包エリアや集合エリアの選定及び注文照合の AMRは、RFIDによるピッカーのピッ

キング、スキャン、密封、ラベル貼り

向上させます。ピッカーの 1 時間当たりのピッキング 正確性に使う時間を大幅に短縮し、同一時間内に、より 付け作業へのスキャン·照合をサポ

量を 300%向上します。繁忙期でも効率よく対応可 短時間でにより多くの作業を完成することが可能です。 ートします

能です。

正確性:エラー率が 90%低下 コスト削減:人件費が 50%削減

従来のピッキング手順と違い、弊社の f(x) フリート 反復作業の手順を自動化し、新たな従業員教育を通じ

マネージメントシステムでタスクを直接作業員に手 て従業員がより価値の高い作業を完成することで、従

配したり、適時にタスクを調整したりすることでお 業員の満足度向上にも繋がります。これにより、労働力

客様の需要にお応えします。オーダーの正確性を の流出、採用上のストレスを減らすと同時にコスト削減

99.9% に向上することができます。これは倉庫保管 にも繋がります。

業の効率が直接向上したものと言えます。

4

AMRは集合エリア

まで走行し、貨物を

下ろしてマルチ投入

ROI:2 年内のコスト回収を保証 ラインに一時保管

2 週間以内にキー業務指標の顕著な向上が見られ、 します

投資の合理性を速やかにに証明できます。また 2 年

以内に、ROI が得られることを保証します。

4

Page5

倉庫保管業ソリューション

製品利用シーン

衣類ハンガー 各種容器

3層までの積

載が可能 PDA

車載プリンター

1

ForwardXのf(x)フリートマネージ

メントシステムは倉庫管理システム

(WMS)からピッキング対象オーダー

を取得し、タスクを手配します

2

AMRはピッキングエリアまで走行し、

ピッカーはスマートウォッチの提示に

従いピッキングエリアに移動します

2 層の貨物

ラックに対応

段積み

ラックに対応

5

Page6

倉庫保管業のビジネス事例:伊藤忠物流(中国)

倉庫保管業のビジネス事例

伊藤忠物流(中国)

顧客情報

5000 m2

倉庫面積

2500+

AMR 運営部門の SKU

Flex 300-R

主力として配置された AMR の型番

顧客が抱える課題とニーズ ForwardX の AMR ソリューション ソリューション導入効果

生産効率の向上 作業員の無意味な移動を削減 · ピッキング効率が1時間当たり 150 UPH から

AMR 導入前に、当該倉庫は従来の紙伝票を利用し AMR は最適なルートをタスクエリアまで走行し、正確 320 へと 113% の飛躍的な向上。

たり、手作業でタスク分配を行ったりしていたため、 なピッキング位置を作業員に提示するため、作業員は限

業務量増加に対応しきれず、効率のボトルネックを られた範囲内でピッキング作業をやるだけです。AMR · 99.5%のピッキング精度。

解消できませんでした。 の利用により、作業員の無意味な移動が削減されます。

· 導入日から僅か 2 週間という短期間に達成

エラー率の低下 ピッキング作業のエラー率低下 しました。

紙伝票ではミスが発生しやすく、店舗によるミスへ AMR は正確なラック位置を表示し、RFID リーダーで商

のフィードバックも非常に遅れていました。アパレル 品をスキャンすることで、ピッキングした商品の正確性

業界はライフサイクルが短く季節性があるため、在 を確保するため、エラー率を 90% 削減できます。

庫回転率への要求が高く、ピッキングミスによって

多大な損失を被ることになります。 照合作業手順の簡素化

ピッキング完了後、AMR は商品伝票を印刷し、貨物の照

RFID リーダー·バーコードリーダーのバージ 合作業を完了して輸送待ち状態に入ります。ピッキング

ョンアップ 作業手順が簡素化されました。

これ以前、店舗では RFID リーダーしか配置され

ていませんでした。倉庫も同じくデジタルグレー

ドアップを必要とします。これはエラー率の低下

や効率の顕著的な向上に繋がります(照合の必要

なし)。

6

Page7

倉庫保管業のビジネス事例:SF DHL

倉庫保管業のビジネス事例

SF DHL QR コードをスキャンして

SF DHL のケース動画をご

視聴ください。

顧客情報

800-1000

満庫 SKU

Flex 300-S

主力として配置された AMR の型番

顧客が抱える課題とニーズ ForwardX の AMR ソリューション ソリューション導入効果

生産効率の向上 手順の簡素化 · エラー率の低下:ピッキング作業のエラー率を

当該倉庫は従来の紙伝票を利用し、プッシュプル移載装 AMR は自主的にピッキングエリアまで走行し、作業完了 90% 削減します。

置や手作業でピッキングするため、自動化レベルが低く、 後は仕分けエリアに走行して、スマート仕分け作業を行

業務量増加に対応しきれず、効率のボトルネックを解消 います。 · 効率:作業効率を 50% 向上します。

できませんでした。倉庫面積が大きく、体力を消耗して

いました。 スマート化 · ROI:低コストでの配置が可能であり、労働力

無人搬送作業を実現し、作業員の作業エリアを縮小し、 を 30% 節約します。

エラー率の低下 フローをまたぐ作業を簡素化できます。

SKU や店舗数が多く、纸传票ではミスが発生しやすく、 · 精細化:指示の見える化やモニタリングデータ

店舗によるミスへのフィードバックも非常に遅れていた 精細化 のリアルタイム更新により、作業の効率、正確

ため、ピッキングミスによって企業が多大な損失を被る データ分析能力を完備し、手順の改善や倉庫生産力、運 性を効率的に高めます。

ことになります。 営コストの削減、作業進捗のリアルタイムモニタリング

が実現できます。 · 迅速な対応 : 短期間での業務開始が可能であ

教育コストの低下 り、ピッキング作業、仕分け作業をシームレス

従来の紙本リストや RF でのピッキングタスクの取得、 柔軟性 に行えます。

ピッキング作業、照合作業についての教育時間が長く、 短期間で新倉庫への導入が可能であり、改造なしで柔

繁忙期の場合、大量の派遣社員を必要とし、高額の採 軟な自動化作業が実現できます。

用·教育コストが発生していました。

スマートアップグレード

倉庫はエラー率の低下、効率の顕著な向上や企業競争

力の強化を目指すために、デジタルグレードアップが必

要です。

7

Page8

製造業ソリューション

シーン

完成品倉庫

製造業ソリューション への対応

応用分野

AMRは、川上工程、川下工程

での資材の積載、積み卸しを

作業員に提示します。

消費性電子家電 半導体 自動車部品 家電機器

解決できる問題

柔軟性に欠ける 複雑な生産環境

製品の世代交代が早くなるとともに、製品のライフ 二階建て以上の工場でのフロア間の搬送は、通常エレ

サイクルもより短くなっています。これは生産ライン ベーターが問題となってその積載重量を最大化できな

を製品の世代交代に応じて調整することを意味しま い限り、業務全般へのサポートを実現できません。

すが、既存の生産ラインは柔軟性に欠けています。

生産環境のレイアウトがコンパクトであり、独立した設

高い人件費 備稼働環境を提供できないため、同一エリア内における

人件費の継続的上昇に伴い、労働力市場も毎年縮 人とロボットの協同作業のリスクは高く、労災が発生し

小し続けています。危険な反復作業により従業員の やすくなっています。床面が古くて平坦性が悪く、ひび割

高い離職率を招き、採用や教育コストが上昇してい れや高低差、連続した傾斜構造、減速帯が存在するため、

ます。 自動化設備の稼働に影響をもたらします。

ソリューション

信頼性:無故障走行率が 99.9% に上昇 効率:稼働時間の短縮

f(x)フリートマネジメントシステムはリアルタイムにタ より信頼性の高い資材搬送ソリューションを通じて、遅

スクの更新·分配を行い、自律型走行ロボットを利 延を最小限にし、オーダー発生から出荷までの時間を

用して正常稼働時間を向上させます。これは管理を 短縮します。簡単に言えば、稼働時間を短縮してより良

より予想しやすくするため、遅延が減少し、人的介入 質なサービスをお客様に提供することができます。 AMRは原材料倉庫と生産ラインそ

を最低限にすると同時に、生産効率を向上させます。 ばの仮置き場との間/生産ラインと

の間の原材料搬送業務を行うこと

ができるます。

柔軟性:短期間での配置更新が可能 コスト削減:人件費を 50% 削減

生産ラインの調整が必要な場合、f(x) マップビルダ 自動化設備を利用して、単純で煩雑かつ危険な作業を

ーのピッキング位置と目標位置を変更することで簡 完了することで、生産時の労働力需要を大幅に削減でき

単に実現できるため、柔軟性に富む配置で調整時間 ます。これにより、労働力の流出、採用上のストレスを減

を短縮し、より良質のサービスをお客様に提供する らすと同時にコスト削減にも繋がります。

ことができます。

ROI:2~3 年内にコストを回収 スキャンコードをスキャンして、

ForwardX AMR によるマテリア

上述の提案を実行することで、3 年以内にコストを ルハンドリングプロセスの最適

化に関するビデオを見ることが

回収することができます。ForwardX の柔軟性のあ できます。

るスマート搬送ソリューションの導入により、従来の

自動化システムの実装段階でコストを回収できます。

8

Page9

製造業ソリューション

製品利用シーン

貨物ラック 昇降機

ローラー パレット

AMRは、エリアとフロアを

跨ぐパレット、資材箱、カス

タマイズラックに基づく資

材輸送を完成できます。

閉鎖環境を必要とせず、

導入が早く、既存環境の

変更が少なく、柔軟性が

高いです。

シーン

各種生産

ライン対応

シーン

原材料倉

庫に対応

AMRは人の代わりに資材の搬送、異

なる生産ラインへの投入タイミングの

シーン 決定、走行ルートの自主設定·ガイド

を行うことができます。

生産ライン

脇の仮置き

場への対応

9

Page10

製造業のビジネス事例:TCL 5G スマートファクトリー

製造業のビジネス事例

TCL 5G スマートファクトリー QR コードをスキャンして

TCL の 5G スマートワーク

スのケース動画をご視聴く

ださい。

顧客情報

5G+

ネットワーク配置

26 本

生産ライン

Max 300

Lift

主力として配置された AMR の型番

顧客が抱える課題 ForwardX の AMR ソリューション ソリューション導入効果

柔軟性不足 統合コラボレーション 材料は制御を最適化する

グローバルな業務の拡張に伴い、頻繁な生産ライン AMR は企業の内部システムと統合して 5G エッジクラウ サプライチェーンの全プロセスは情報が通じ、目に見え、

の移管が必要となります。従来の自動化設備は生産 ドを構築します。+ MES 管理 + 端末の共同統合。 情報が見えないところと線材の滞積を大幅に減らしま

ラインの頻繁な変更に適応できません。 す。

無人材料の配布

ネットワークの問題 SMT 製造現場「原材料流通」「SMT 完成品」に適用 効果を下げる

Wi-Fi がカバーできないエリアが多くあり、車両が異 「リサイクル」と「PCBA 生産ラインへの供給」の 3 つの ムーブメント生産ラインの人件費は毎年数十万元、人件

なる Wi-Fi、アプリで移動している時、頻繁に接続 プロセスの全プロセス。 費を減らす 30% 下げます。

が切断したりして、倉庫保管·物流の進捗のリアルタ

イムな把握に不利でとなっています。 ワンクリック配送 業界認定

生産計画通達 - 原材料準備、ピッキング - 原材料オンラ · 産業通信部第 2 回 5G 応用コンテスト「綻放杯」で

自動化レベルが低い イン - 完成品オフライン - 完成品インテリジェント倉庫 グランプリ受賞

作業員による搬送の場合、労働強度が大きく、必要 管理 - 完成品インテリジェンス配布の全プロセス閉鎖 · 広東省工業インターネット高品質経済発展促進ベン

な労働力が多くコストも高く、さらに安全問題が発 管理。 チマークのプロジェクト

生しやすいです。 · 広東省初期の 5G+ インターネット応用モデルパーク

5G + AMR

複雑な倉庫保管環境 5G はインフラとして、ForwardX の AMR のローミング

人と車が混ざり合い、車両による移動が頻繁であり、 にカバレッジを提供します。完全でスムーズな切り替え

物流が途切れて複数拠点を跨ぐ積み替え·転送が が可能な信頼性の高いネットワーク、エッジコンピュー

多いため、効率が低く、コストもエラー率も高くなっ ティングは相互作用を保証します。待ち時間は 10 ms 以

ています。 内に制御されます。

10

Page11

製造業のビジネス事例:アップル社のグローバル OEM メーカー

製造業のビジネス事例

アップル社のグローバル OEMメーカー

顧客情報

3 階

クロスフロア生産ライン

22 本

生産用資材の出荷エリア及びごみ

収集エリア

Max 300

Lift

主力として配置された AMR の型番

顧客が抱える課題 ForwardX の AMR ソリューション ソリューション導入効果

· 設置場所が頻繁に変更されており、平均 1.5 ヶ月 1 全過程無人化 安全な相互作用

回レイアウトが変更されていました。 生産ラインの送りと残り回収の 2 つの重要な物流シー 密集した複雑な環境でも安全で安心:CE 認証、人々

ンを貫通して、全過程を無人化に実現させます。 と車混雑されても、心配がなく、360° の障害物を回

· 従来の材料輸送のテンポが乱れており、生産ライ 避します。

ンが切れるのを避けるために、余分な材料を積載 迅速適応

する仮置き場を多く必要としていました。資材ロッ VSLAM 技術現場環境の迅速なマッピング、ゼロコスト 簡単に渡る

トへの管理が難しく、高いエラー率でした。 の作業位置リアルタイム的に修正を行い、プロセス要件 低い障害物を認識し、3 cm の溝、2 cm の坂及び 3

の変化に速やかに対応します。 cm を簡単に乗り越えられます。

· 生産現場は人と機器で混み合い、設備はは極めて

安全な障害物回避能力を必要とします。 フレキシブル製造 快速に身に付け

「小ロット」と「多ロット」生産を強くフレキシブルに実 インターフェースは直感的でシンプル、使いやすく、

· エレベーターは古くて数が少なく、かごと地面の高 現しました。 オペレーターはすぐに習得できます。

低差が 3cm 以上であるため、従来の設備は円滑に

出入りすることができません。 強力なスケジューリング エレベータの効率を最大化する

業界をリードする世界で唯一の一つのリフトに 4 部の エレベータの利用効率を最大限に発揮し、1 台のエレ

· 従業員の流入·流出が多く、個人の能力の差もある AMR シーン。f(x) クラスター·スケジューリング·システム、 ベータに 4 台の車が動作します。

ため、短期間の教育だけで業務を開始できる簡単 多車多リフト多階層間自由スケジューリング。

な作業手順が必要となります。

11

Page12

ForwardX の Matrix プラットフォーム

Matrix プラットフォーム

柔軟性のある自動化ソリューション

ご使用の業務システムとシームレスな連携が可能となる ForwardX の Matrix プラッ

トフォームスマートプロセス作成技術により、効率的かつ柔軟なビジネスソリューシ

ョンを提供し、業務管理フローの見える化を通じ、業務進捗の把握を容易にします。

ForwardX の Cortex™ 技術

深層学習に基づく視覚 AMR を駆使します

ForwardX Flex™ AMR ファミリ

最大積載荷重が 300 kg の AMR

スマート倉庫保管利用シーン

Flex は小物品·中物品の搬送に対応可能です(例えば、

取り外してからピッキングする)。Flex は人と協同作業

を行うことで、無意味な長距離走行を減らし、手作業の

効率とピッキングの正確性を高めます。

ForwardX Max™ AMR ファミリ

最大積載荷重が 1200 kg の AMR

Max は大物品の積載·搬送に対応可能です(例えば、パ

レット搬送と箱のピッキング)。従来のフォークリフト及

びパレットジャックの代わりとなる Max は、作業員によ

スマート製造利用シーン る作業の難易度とエラー率を低減し、効率を高めること

ができます。

マルチエージェントシステム

機械アーム、エレベーター等

12

Page13

ForwardX の Matrix プラットフォーム

顧客の WMS、WCS、MES と ERP システム

API と f(x)Plus フリートマネジメントシステムの連携

を通じて、シームレスな業務連携及び効率的な協業が

実現できます。

ForwardX の スマート製造

シーン

f(x)® フリートマネジメントシステム

f(x) Core f(x) Plus

はエッジのフレキシブル スマート倉庫保

クラウド業務管理プ

なロボットを通じて管理 管シーン

ラットフォーム

システムを制御します

顧客業務と連携しながらスマ

f(x)Plusプラットフォームと統合し ートプロセス作成技術で人と

て、スマートフリートマネジメント 機器の協同作業を実行し、ア

技術を利用して、お客様へ一流の ルゴリズムの最適化で業務効

自動化サービスを提供します。 率を高めます。

その他のシーン

f(x) Dashboard f(x) Mobile

PDA、スマートウォッチ、ス

グラフィカルユーザーインターフェース

マホアプリに対応可能です

f(x) Dashboard は運営制御、業績追跡とデー f(x) Mobile は業務フローの最適化を柔軟

タ分析等の管理者が注目する機能を具え、業 に行い、倉庫操作員、管理者とその他の現

務全般を統括管理できます。 場作業員の効率を向上させます。

13

Page14

ForwardX の Cortex 技術

Cortex 技術

視覚感知や AMR の使用により、目

的地までの走行が可能

ForwardX の Cortex™ 技術は ForwardX の自律走行型ロボットの脳中枢に当

たる役割を担います。Cortex 技術は AMR に人間のような感知力を付与し、

作業員と知能的なコミュニケーションを行ったり、協力、サポートを提供

したりすることができます。感知、意思決定、制御というサイクルのプロ

セスによってそれぞれが今の時代で最も知能的な AMR となっています。

感知 意思決定 制御

AMR はコンピュータビジョン(CV)と深度カメラな センサーや周辺環境の認識を通じて、Cortex は自己位 ルートンプランニング完了後、AMR は Cortex を通じて

どの視覚センサー、レーダー及び慣性計測装置(IMU) 置推定とマッピングの同時実行(vSLAM)により周辺環 ルート走行過程における動的な特定需要を組み立てま

などの車載センサーを利用してデータを収集します。 境を把握します。機械学習アルゴリズムを強化して最適 す。Cortex は全ての AMR に正確な動作を実行させ、細

専用センサーと技術の融合によって動的データを収 なルートをプランニングし、それぞれのタスクを効率的 かい環境変化に応じて調整し、最適な路線を走行させ

集し、Cortex 技術により、周辺環境に対する多次 に完成します。プランニングしたルートがあれば Cortex ることができます。

元分析が可能です。 は必ず目的地まで走行できます。

RGB カメラ

RGB 深度カメラ 位置決め

慣性計測装置(IMU) 地図作成

レーザーライダー センサーとの融合 ルート策定

(LiDAR)

感知 ForwardX の Cortex™ 技術 意思決定

制御

実行

調整

14

Page15

ForwardX の Cortex 技術

第 4 世代走行ロボット

自律走行 第 1 世代 第 2 世代

人の介在なしで AMR は 誘導式 AGV QR コード式 AGV

複雑な作業を完遂でき

るか? 自律走行 自律走行

柔軟な実行が可能である 柔軟な実行が可能である

柔軟な実行が可能

この技術は使用シス

テムに適するのか? 短期間での導入が可能である 短期間での導入が可能である

短期間での導入が可能 効率的な協同作業 効率的な協同作業

工場に導入するために必

要な最短時間は?

効率的な協業 第 3 世代 第 4 世代

作業員はロボットと効率 レーザ式 AMR 視覚 AMR *

的に協業できるか?

自律走行 自律走行

柔軟な実行が可能である 柔軟な実行が可能である

短期間での導入が可能である 短期間での導入が可能である

効率的な協同作業 効率的な協同作業

区分 測定 識別 追跡 ルート策定 制御

Cortex は物体と周辺環 CV とレーザーセンサー 物体を識別する場合、 周辺環境の感知のほか 行為感知段階が完了後、 強化学習で最適な

境を識別できます。これ を通じて、Cortex は環 Cortex はその特徴を深 に、Cortex は複数の物 Cortex は環境識別の結 ルートを決定し、各

は工場で AMR が走行ル 境における物体を識別で く分析し、はっきり識別 体への追跡を通じて周 果に基づき最適な走行 AMR に特定の稼働

ートを決めたり、障害物 きます。CV アルゴリズム します。これは、工場の 辺環境における動的物 ルートをプランニングし パラメータ(例えば、

を避けて走行できること の運用で、Cortex は特 静的·動的環境の把握に 体の運動状況を把握し てタスクを完了します。 走行スピード)を生成

を意味します。 定の属性により物体を識 は極めて重要です。 ます。これは、ForwardX 工場では、廊下から倉庫 させます。

別できます。これは工場 の AMR は作業員と協業 又は倉庫から生産ライン

環境への更なる把握に寄 することができることを までの最適なルートをプ

与します。 意味します。 ランニングできます。

* このページに掲載されている画像は、説明のためのものです。

15

Page16

ForwardX の Flex AMR ファミリー

Flex AMR ファミリー

複数のセンサーとカメラ 安全と認証

前向きレーザーラ Intel® RealSenseTM 自動運転用カメラ 安全な利用 認証

イダー 3D V- カメラ

Flex シリ ーズは全て次の機能 Flex シリーズは全て以下の認証

を搭載しています を取得しています

• 360° 障害物回避能力 • FCC

• 移動中の障害物の検出 • CE-EMC

• ASO safety

Flex 300-DP Flex 300-S Flex 300

16 日本で販売されている製品は、日本国旗のある製品のみです。

Page17

ForwardX の Flex AMR ファミリー

Flex AMR ファミリー

複数の実用的な配置

アンチクラッシュ タッチパネル 緊急停止ボタン ライトベルト 自動充電電極

ストリップ

Flex 300 Flex 300-R Flex 300-B

日本で販売されている製品は、日本国旗のある製品のみです。 17

Page18

ForwardX の Flex AMR 製品仕様

製品仕様

Flex 300-S Flex 300 Flex 300-R

製品性能 最大積載荷重 300 kg / 約 660 lb

最高速度 2.0 m/s(約 4.5 mph)

旋回半径 532 mm

位置決め精度 ガイド位置決め精度:±10 mm

中止位置決め精度:±5 mm

環境温度 0~40℃

寸法と重量 寸法 950×650×360/1300 mm 950 × 650 × 360/1300 mm 950 × 650 × 360/1260 mm

無負荷重量 100 kg / 約 220 lb 128 kg / 約 282 lb 105 kg / 約 231 lb

最大積載面積 865 × 650 mm (一階)810 × 650 × 560 mm 865 × 650 mm

(二階)850 × 650 × 560 mm

電池 航続時間 約 8 時間

充電時間 2.5 時間(5%~95%)

定格電圧 48 V

電池容量 28 Ah

充電管理 f(x) フリートマネジメントシステムによるスマート自動充電

7 × 24 時間稼働可能

充電ライフサイクル 1000 回以上

通信 Wi-Fi IEEE802.11 ac/b/g/n

ブルートゥース ブルートゥース 4.0 無線技術

モバイルネットワーク 5G ネットワーク導入が可能である

インプット/アウトプット USB Type-A、イーサネットインタフェース

安全と自動 センサー レーザーライダー 2 個

センサー マイレージ 1 個

カメラ カメラ 4 個、

Intel® RealSense™ 1 個を含むカメラ

安全 音声光電式警報機

緊急停止ボタン 2 個

認証 FCC 認証

CE-EMC 認証

2 階まで 信号ランプ - 一階:4 個、二階:4 個 -

積載可能 最大容器寸法 - 600 × 400 × 500 mm -

18

Page19

ForwardX の Flex AMR 製品仕様

オプション

Flex 300-S Flex 300-R

Flex 300-DP Flex 300-B プリンター

最大積載荷重 300 kg / 約 660 lb RFID

最高速度 2.0 m/s(約 4.5 mph)

旋回半径 532 mm バーコード

位置決め精度 ガイド位置決め精度:±10 mm

中止位置決め精度:±5 mm 画面

環境温度 0~40℃

多層の棚

寸法 950×650×360/1260 mm 950 × 650 × 360 mm

無負荷重量 115 kg / 約 253 lb 90 kg / 約 198 lb

ガイドライト

最大積載面積 (一階)810 × 650 × 560 mm 865 × 650 mm

(二階)850 × 650 × 560 mm

航続時間 約 8 時間 約 8 時間

充電時間 2.5 時間(5%~95%) 2.5 時間(5%~95%)

定格電圧 48 V 48 V

電池容量 28 Ah 28 Ah

充電管理 手動充満 自動充電

素早く交換可能なバッテリー 7 × 24 時間稼働可能

充電ライフサイクル 1000 回以上 1000 回以上

Wi-Fi IEEE802.11 ac/b/g/n

ブルートゥース ブルートゥース 4.0 無線技術

モバイルネットワーク 5G ネットワーク導入が可能である

インプット/アウトプット USB Type-A、イーサネットインタフェース

センサー レーザーライダー 2 個 レーザーライダー 2 個

マイレージ 1 個 マイレージ 1 個

カメラ カメラ2 個、Intel® RealSense™ カメラ4個、Intel® RealSense™

1 個を含むカメラ 1 個を含むカメラ

安全 音声光電式警報機 音声光電式警報機

緊急停止ボタン 2 個 緊急停止ボタン 2 個

認証 FCC 認証 FCC 認証

CE-EMC 認証 CE-EMC 認証

信号ランプ - -

最大容器寸法 - -

19

Page20

ForwardX の Max AMR ファミリー

Max AMR ファミリー

複数のセンサーとカメラ 安全と認証

Intel® 自動運転用カメラ レーザーライダー 安全な利用 認証

RealSenseTM 3D とセンサー

V- カメラ

全型番に搭載 全型番に搭載 Max シリーズ

自動運転用カメラ 1 個 全型番に搭載 • 360° 障害物回避能力 • FCC

レーザーレーダー 2 個 • 移動中の障害物の識別(人、フ • CE-EMC

全型番に搭載 マイレージ計 1 個 ォークリフト、搬送車を検出可

Intel® RealSense™ カメラ 1 能)

個を含む • ASO safety

Max 300 Max 300 Conveyor Max SMT

Max 600

20 日本で販売されている製品は、日本国旗のある製品のみです。