1/10ページ

ダウンロード(2.7Mb)

自動車部品などの溶接検査における課題およびディープラーニングを用いて実現できるソリューションをご紹介します

このカタログについて

| ドキュメント名 | ディープラーニングによるスポット溶接のソリューションガイド |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.7Mb |

| 取り扱い企業 | コグネックス株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ディープラーニングによる

スポット溶接検査の

ソリューションガイド

Page2

ディープラーニングによるスポット

溶接検査のソリューションガイド

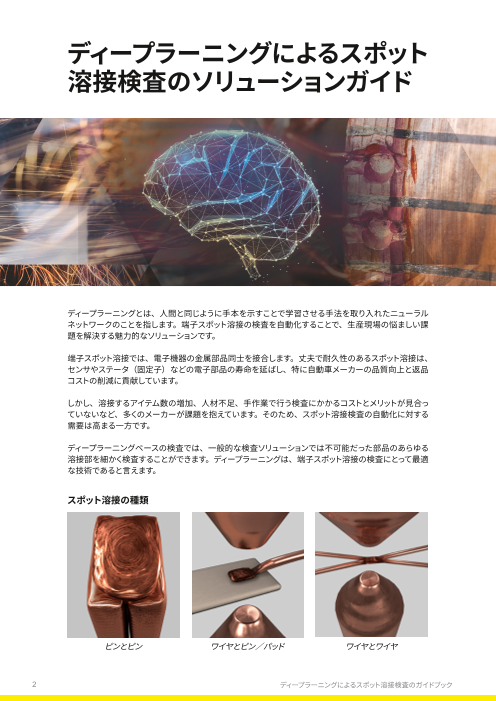

ディープラーニングとは、人間と同じように手本を示すことで学習させる手法を取り入れたニューラル

ネットワークのことを指します。端子スポット溶接の検査を自動化することで、生産現場の悩ましい課

題を解決する魅力的なソリューションです。

端子スポット溶接では、電子機器の金属部品同士を接合します。丈夫で耐久性のあるスポット溶接は、

センサやステータ(固定子)などの電子部品の寿命を延ばし、特に自動車メーカーの品質向上と返品

コストの削減に貢献しています。

しかし、溶接するアイテム数の増加、人材不足、手作業で行う検査にかかるコストとメリットが見合っ

ていないなど、多くのメーカーが課題を抱えています。そのため、スポット溶接検査の自動化に対する

需要は高まる一方です。

ディープラーニングベースの検査では、一般的な検査ソリューションでは不可能だった部品のあらゆる

溶接部を細かく検査することができます。ディープラーニングは、端子スポット溶接の検査にとって最適

な技術であると言えます。

スポット溶接の種類

ピンとピン ワイヤとピン/パッド ワイヤとワイヤ

2 ディープラーニングによるスポット溶接検査のガイドブック ディープラーニングによるスポット溶接検査のガイドブック

Page3

スポット溶接検査にディープラーニングを導入するまでには、4つのフェーズがあります。

1.プ ロトタイプの作成:人間の検査員が目視確認した結果をディープラーニングで学習し、アプリ

ケーションに取り込みます。

2.工場での妥当性確認:ディープラーニングアプリケーションがスポット溶接の欠陥を検出できるか

を現場確認します。

3.生産ラインへの導入:ディープラーニングアプリケーションを工場に展開し、スポット溶接の合否

判定(欠陥の有無チェック)を行います。

4.プ ロセス制御に向けた分類:欠陥の分類は、不良品のルート変更や生産工程の上流で発生した

不具合への対処など、生産ライン上のプロセス制御において有効となります。

本ガイドブックでは、各フェーズの概要を記載しています。ディープラーニングによるスポット溶接検査

の自動化を成功させるためには、フェーズ背景にある基本原則を理解することが重要です。

スポット溶接による自動車部品

ステータ スタータースイッチ センサ

モーターコア ソレノイド オルタネータのレクチファイア

ディープラーニングによるスポット溶接検査のガイドブック ディープラーニングによるスポット溶接検査のガイドブック 3

Page4

品質管理担当者の配置とグランドトゥルースの生成

ディープラーニングアプリケーションには、2つの

重要なタスクがあり、豊富な専門知識を持つ品

質管理担当者が必要となります。

▪ スポット溶接の検査で合否判定を行う

▪ グランドトゥルースを生成する

データが偏ってしまうと、ディープラーニングアプ

リケーションが正確な統計モデルを生成すること

ができないため、品質管理担当者が評価した実

際に使用する学習データ「グランドトゥルース

(GroundTruth)」は、可能な限り現実に基づ

いた、偏りのないものでなければなりません。

グランドトゥルースの段階で間違いがあると、そ

の後に続く作業に影響を与えます。

そのため、品質管理担当者は、ディープラーニ スポット溶接の良品例

ングアプリケーションの開発において最も重要な

役割を担います。

スポット溶接の不良品例:

(左から)ピット、アンダーサイズ、

オーバーサイズ

フェーズ1:プロトタイプの作成

端子スポット溶接検査の自動化は、プロトタイプを作成することから始めます。人間の検査員が生

産段階にある部品を受け入れたり拒否したりする際に行うあらゆる作業を理解した上で、プロトタイ

プを作成します。検査員が使用するすべての画像データがディープラーニングアプリケーションに必

要となります。

マシンビジョンシステムでは、産業用の自動化に特化したデジタルカメラを使用します。このカメラ

の画像データをディープラーニングソフトで解析し、検査員の作業を再現できるようにします。

4 ディープラーニングによるスポット溶接検査のガイドブック ディープラーニングによるスポット溶接検査のガイドブック

Page5

プロトタイプの作成には3つの手順があります。

1.画像収集に向けた設定

生産ラインに設置されたカメラで、様々なスポット溶接をあらゆる角度から撮影する必要があり

ます。光沢や影を少なくし、鮮明なデジタル画像を生成できるように照明を最適化してください。

生産環境がしっかりと整っていれば、溶接の不具合や欠陥はめったに出てこないので、溶接の良

し悪しを区別するために、設定には特別な注意が必要です。

2.画像データの収集

人間の検査員による検査結果を追跡するために写真を撮ります。数百枚にわたるデジタル画像

の記録を取り、タイムスタンプを押して部品の種類や溶接の種類ごとに分類します。

これを行うことで、人間の意思決定を反映するデジタルデータが生成され、ディープラーニング

システムが人間の検査をシミュレーションできるようになります。

3.ラ ベル付け

ラベル付けでは、品質管理担当者が検査に合格した溶接と不合格の溶接を識別します。ピット

や形が崩れているなど、不具合や欠陥のある溶接の画像へラベル付けすることは、ディープラー

ニングアプリケーションが生産工程で合格/不合格を分類するために必要です。

プロトタイプは正確かつ綿密に作成しなくてはいけません。この段階でミスや問題が発生すると、開発

プロセスにまで影響を与え、自動検査の精度が損なわれる恐れがあります。

ディープラーニングソリューションの学習プロセス

良品画像を学習させる

良品画像には「良品」とラベル付け

をします。良品画像と異なれば欠陥

があるということです。

または

ラベル付けされた画像で 学習していない画像で妥

欠陥検出ツールを学習さ 当性確認を行います。

溶接の良品画像と不良品 せます。

画像を収集します。

不良品画像を学習させる

不良品画像の欠陥領域をラベル付け

します。特定の欠陥の種類を区別す

る必要がある場合に使用します。

ディープラーニングによるスポット溶接検査のガイドブック ディープラーニングによるスポット溶接検査のガイドブック 5

Page6

フェーズ2:工場での妥当性確認

プロトタイプを作成した後は、実際に効果があるかを現場検証します。

人間の検査員が作業を続けている間に、ディープラーニングアプリケーションが生産ラインを流れるす

べての部品のスポット溶接を検査します。その後、アプリケーション開発者が人間とコンピュータの精

度を比較するプロセスを作成します。

人間と機械による認識のズレを見つけることが重要です。合否の判定が同じであれば、システムが期

待通りに機能していることになります。

一方、コンピュータと人間の検査員の判断が一致しない場合は、非常に有益な知見を得ることができ

ます。ここでは、品質管理担当者が介入し、どちらが正しいかを判断します。

人間の検査員と機械による認識の比較

人間の検査員とコンピュータが

画像を見て意見が異なる

品質管理担当者が

最終判断をくだす

人間の検査員が正しいと判断された場合は、画像を追加して、欠陥を認識できるようにニューラルネッ

トワークを学習させる必要があります。ディープラーニングアプリケーションが正しいと判断された場合

は、今あるデータが今後のスポット溶接検査の精度を評価する統計上のベースラインとなります。

またこのデータは、ディープラーニング検査の投資利益率(ROI)を知りたい場合や将来的にシステム

の精度を高めるための公差の設定にも役立ちます。

6 ディープラーニングによるスポット溶接検査のガイドブック ディープラーニングによるスポット溶接検査のガイドブック

Page7

フェーズ3:生産ラインへの導入

妥当性が確認できたら、実際の環境でテストを行います。生産ラインや工程変更で発生する様々なパ

ターンの欠陥など、運用上発生しうる要因を現場評価します。

検査データが戻ってくると、すべての検査を完全に自動化するか、人間と機械による洞察を両方取り入

れるかを決めます。メーカーの多くは2段階システムを採用し、欠陥が曖昧で機械が判断できない場合

に、合否を的確に判断できる人間の検査員に委ねるようにしています。また、このような検査結果となっ

た画像を使用してニューラルネットワークを学習させ、微妙な欠陥を見分ける能力を高めます。

またこのフェーズは、ディープラーニングアプリケーションが合否判断を誤った場合の対応を考える段階

でもあります。判断ミスは2種類あり、以下が考えられます。

▪ オ ーバーキル(偽陰性):問題のないスポット溶接に対してディープラーニングアルゴリズムが

不合格と判定することを指します。良品を生産システムから不必要に排除することで、余計なコ

ストが発生します。

▪ ア ンダーキル(偽陽性):欠陥のあるスポット溶接に対してディープラーニングアルゴリズムが合

格と判定することを指します。製品の返品や修理につながり、追加コストが発生します。

生産ラインへの導入段階で生成されたデータは、正確な歩留まり分析に役立ち、ディープラーニングア

プリケーションの全体的な有効性を評価します。検査が費やした時間とリソースに見合った品質改善を

もたらしているかを判断できるため、今後の経営方針にも役立てることができます。

フェーズ4:プロセス制御に向けた分類

1~ 3のフェーズでは、スポット溶接の合

否判定という人間の検査員が行う最も基 プロセス制御に向けた分類

本的な作業をマシンに代行させることが目

的でした。 製造工程

一方、このフェーズ(プロセス制御に向け

た分類)では、次に行う作業をシステムに

伝えます。溶接部品が検査に合格していれ プロセス制御

ば、生産ラインを通過することをシステム

へ伝達します。逆に欠陥を見つけた場合 ディープラーニング検査 故障の種類︓

ピット

は、その部品を修理するように指示を出し

たり、欠陥が曖昧であれば、人間による 原因︓

検査を指示したりすることもあります。 溶接温度が高すぎる

改善策︓

また、生産工程の上流にある潜在的な問 溶接機の調整

題も特定することができます。

例えば、溶接機の位置がずれている、設 合格 不合格

(ピッティング)

定が正しくない、耐用年数を

超えているといった問題です。

ディープラーニングによるスポット溶接検査のガイドブック ディープラーニングによるスポット溶接検査のガイドブック 7

Page8

ニューラルネットワークデータベースにあるすべての画像を分類する必要があるため、画像の分類作業

はディープラーニングアプリケーションを更に煩雑で複雑にします。また、画像にある欠陥を選択し、

ラベル付けする作業も発生します。

1~ 3のフェーズで画像を分類しようとすると、膨大なパターンが追加されることになるため工場に展

開してから分類することが実用的です。ディープラーニングアプリケーションは段階的に開発していくこ

とが最適であり、小規模から始め、プロセス最適化の後、同じ作業を繰り返します。

欠陥を分類するまでの流れ(シーン別・欠陥別)

ピット

シーン別に分類する

タグとともに良品画像と不良品画

像をラベル付けして欠陥を分類し

ます。

クラック

もしくは

ラベル付けされた画 学習していない画像

像で分類ツールを で妥当性確認を行

溶接の良品画像と不良品画 学習させます。 います。

像を収集します。

ピット ひび割れ

欠陥別に分類する

欠陥検出ツールから出力された

欠陥領域にラベル付けします。

ディープラーニングを成功させるために

メーカーごとに画像が様々であることから、スポット溶接検査を自動化するためにディープラーニング

を導入することは労力を要する複雑な作業です。準備万全な状況であっても、エラーが発生する可能

性は十分にあります。

失敗を最小限に抑えるには、ディープラーニングアプリケーション開発における4つの柱、「プロトタイ

プの作成」、「工場での妥当性確認」、「生産ラインへの導入」、「プロセス制御に向けた分類」を理解

することから始まります。これらの原則を学ぶことで、コストのかかるエラーを低減し、高い投資利益

率を見込むことができます。

8 ディープラーニングによるスポット溶接検査のガイドブック ディープラーニングによるスポット溶接検査のガイドブック

Page9

コグネックスのディープラーニングソリューション

In-Sight ViDi

複雑なアプリケーションを簡素化

In-Sight®ViDi™は、スマートカメラ「In-Sight

D900」に内蔵されたパソコン不要のディープラー

ニングツールです。操作性が高く使いやすい

In-Sightのソフトウェアプラットフォームを使用して

学習させることで、アプリケーション開発の簡素

化および迅速なファクトリインテグレーションを実

現します。画像処理の専門家ではない人でも

ディープラーニングの性能を最大限に活用するこ

とが可能です。

ViDi EL

確かな信頼性で自動化を数分で実現

ViDiELツールは、学習済みの強力なディープラー

ニングアルゴリズムを用いて、高度なセグメン

テーションや多クラス分類など複雑なタスクを迅

速かつ確実に自動化します。

1~ 10枚の画像を使って、数分で学習させること

ができ、コーディングも不要です。また、直感的

なグラフィカルユーザーインタフェース(GUI)と

迅速で簡単なワークフローにより、様々なスキル

を持つ方を対象にご利用いただけます。

VisionPro

Deep Learning

作業を迅速に━プログラミング不要の

ソフトウェア

VisionPro®DeepLearningソフトウェアは、包括

的なマシンビジョンツールライブラリと高度な

ディープラーニングツールを共通の導入フレーム

ワークに組み込むことで、複雑な検査を可能にし

ます。

可変性の高い画像処理アプリケーションの導入を

効率化します。複雑なプログラミンを行わずに特

定に要件に合わせてカスタマイズできる柔軟性を

持ち合わせた高度なソリューションです。

ディープラーニングによるスポット溶接検査のガイドブック ディープラーニングによるスポット溶接検査のガイドブック 9

Page10

Build Your Vision

最新のバーコード読み取り技術を搭載

DataMan 470 は、マルチコア処理能力、HDR+ 画像処理技術、高解像度センサ、高度なデコードアルゴリズムが搭載された

二プレ次ミア元ム固画定式像バー処コー理ドリシーダスです。テ高速ムスティーラブルミラーを追加することで、この最新技術をレベルアップします。

コグネックスのマシンビジョンシステムは、部品の検査、識別、誘導

能力仕が様他のシステムよりも優れています。導入しやすく、非常に高度

なアプリケーションでも信頼性の高いパフォーマンスを再現します。

DataMan 474 モデル DataMan 475 モデル

wwアwル.cゴogリnズexム.cとoテmク/mノロacジhine-vision 1DMax®, 2DMax®, Hotbars®, PowerGrid®

画像センサのプロパティ 対角 8.9 mm; 3.45 µm 正方格子 対角 11.1 mm; 3.45 µm 正方格子

画像センサの解像度 2048 x 1536 2448 x 2048

三電次子シャ元ッタ画ー速像度 処理シス最テ小露ム出: 15 µs 最大露出: 1000 μs (内蔵照明の場合) / 10000 μs (外部照明の場合)

最大画像取り込み回数 最大 55 Hz 最大 37 Hz

コグレネンッズクオスプのショInン-Sightレーザープロリフキァッイドラレンとズ三 1次6 元mm画、像24処 m理m、シ3ス5mm リキッドレンズ 24mm、35mm

テムは、究極の使いやすさ、パワー、柔軟性を備えており、様々な

トリガ/チューンボタン あり

難しい三次元アプリケーションにおいて、信頼性の高いク正イッ確クなセ測ット定アップ インテリジェントチューニング

結果レをー取ザー得エしイまマすー。 オプション内容:

wwデwィ.cスoクgnリeーx.トco入m力/3D-vision-systems 2 固定 + 光絶縁型

ディスクリート出力 2 固定 + 光絶縁型

*その他の入出力 ユーザー指定の2 箇所

画ス像テータ処ス出理力 ソフトウェア ビープ、多機能 LED (5個)、LED バーアレイ (10個)、360°インディケーター

照明 各種制御可能な外付けオプション

コグ通ネ信ックスの画像処理ソフトウェアは、あらゆる開発ニーズに対応 Ethernet、シリアル

するため、従来の画像処理から

プロトコル RデS-ィ23ー2、プTCラP/ーIPニ、PンROグFベINーETス、Eのth画erN像e分t/IP、SLMP、Modbus TCP、NTP、SFTP、FTP、MRS Java スクリプ

析に至るまで、業界トップの画像処理テクノロジを提供します。 ト対応カスタムプロトコル

ww電w源.cognex.com/vision-software 24 VDC ±10%

消費電力 24 VDC ±10%、1.5 A 最大

提供: LPS または NEC クラス 2 のみ

重さ 718 g

バ寸法 L: 184.8 mm, W: 67.7 mm, H: 77.1 mm

動ー作温コ度 ードリーダ 0–57 °C (32–134.6 °F)1

特許保取管得温ア度ル ゴリズムを採用したコグネックスの工業用バーコード-20-80 °C (-4-176 °F)

リー動ダ作とおモよバびイ保ル管端湿末度は、バーコードのシンボル体系、サイズ、品質9、5%以下、結露しないこと

印字保方護法等や級表面の状態に関係なく、一次元、二次元およびダイレク IP67 準拠ケーブル

トパ転ー向ツ装マ置ーのキ角ン度グ(DPM)コードで最速の読み取りを実現します。 -40~+40度

wwRwo.HcoSg 認n証ex.com/barcodereaders 可

認証( CE, UL, FCC) 可

1 動作温度が 40 °C を超える場合は外部ヒートシンクが必要。

© Copyright 20212、,コCoグgネneッxクCスorコpoーraポtiレonー. ション。

本書のにす記べ載てさのれ情て報いはる予すべ告てなくの変情更報さはれ、る予こ告とながくあ変り更まさすれ。無る断複

こ写・と転が載あをり禁まじすま。す無。断Co複gn写ex・、D転a載taMをa禁n、じ1まDMすa。x、In2-DSMigahxt、Hおoよtbars

〈お問い合わせ〉 びおよViびsi oPnoPwreorGはridC oはg、nCeoxgCnoerxp Coorarptiornatのio登nの録登商録標商で標すで。すそ。

infojapan@cognex.com のその他他の記商載標さはれ、て該い当るす製る品各名所は有各者社にの帰商属標しまたすは。登録商標です。

Lit. No. HWSPSDMLDSWS--0061--22002212-JP 07/17.2000(Y)

フリーダイヤル0120-301448

9:00~17:30(平日)

本書の記載内容は予告なしに変更されることがあります。

CognexおよびCognexのロゴは、Cognex Corporationの登録商標です。その他の商標はすべて、該当各社が所有するものです。

c 2015, Cognex Corporation

Datasheet_HSSM_JP.indd 3 6/29/2021 11:07:01 AM