1/13ページ

ダウンロード(2.6Mb)

このカタログについて

| ドキュメント名 | 門形マシニングセンタ MCR-BⅤ 製品カタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.6Mb |

| 取り扱い企業 | オークマ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

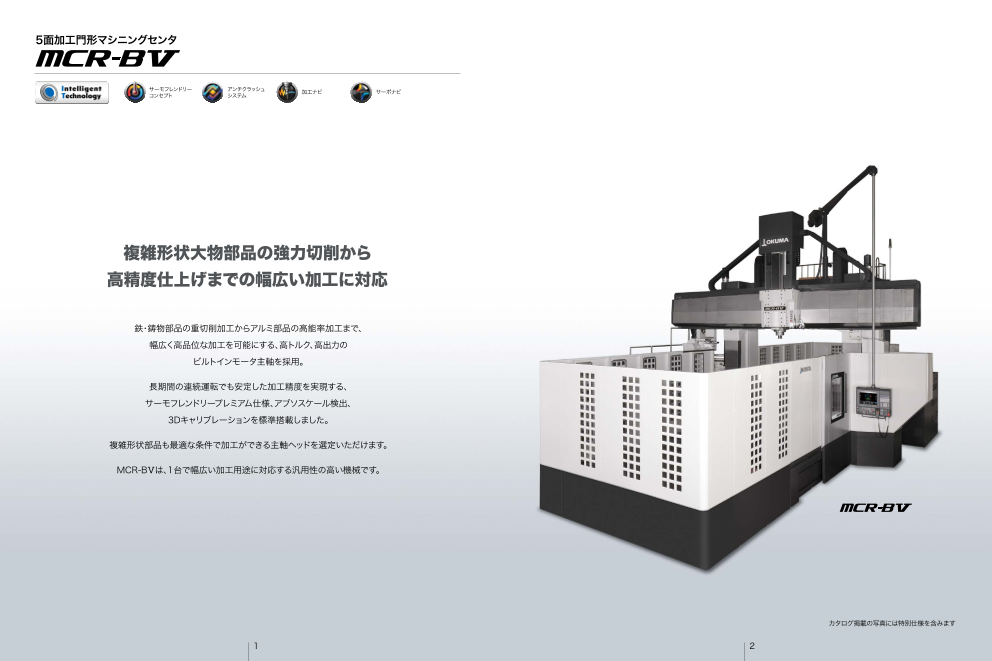

5面加工門形マシニングセンタ

Page2

5面加工門形マシニングセンタ

サーモフレンドリー アンチクラッシュ

コンセプト システム 加工ナビ サーボナビ

複雑形状大物部品の強力切削から

高精度仕上げまでの幅広い加工に対応

鉄・鋳物部品の重切削加工からアルミ部品の高能率加工まで、

幅広く高品位な加工を可能にする、高トルク、高出力の

ビルトインモータ主軸を採用。

長期間の連続運転でも安定した加工精度を実現する、

サーモフレンドリープレミアム仕様、アブソスケール検出、

3Dキャリブレーションを標準搭載しました。

複雑形状部品も最適な条件で加工ができる主軸ヘッドを選定いただけます。

MCR-BⅤは、1台で幅広い加工用途に対応する汎用性の高い機械です。

カタログ掲載の写真には特別仕様を含みます

1 2

Page3

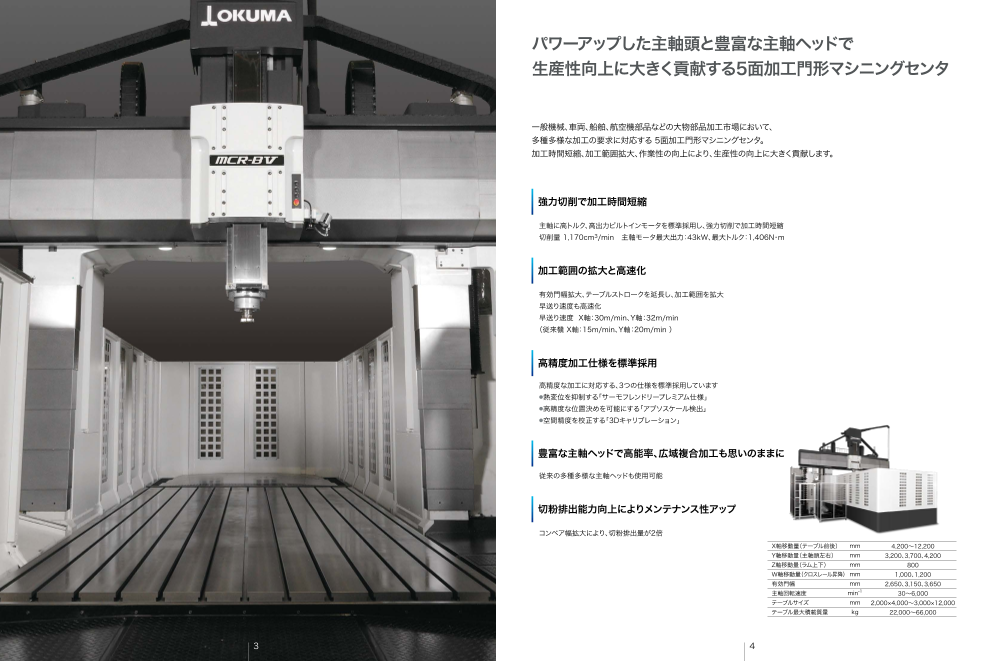

パワーアップした主軸頭と豊富な主軸ヘッドで

生産性向上に大きく貢献する5面加工門形マシニングセンタ

一般機械、車両、船舶、航空機部品などの大物部品加工市場において、

多種多様な加工の要求に対応する 5面加工門形マシニングセンタ。

加工時間短縮、加工範囲拡大、作業性の向上により、生産性の向上に大きく貢献します。

強力切削で加工時間短縮

主軸に高トルク、高出力ビルトインモータを標準採用し、強力切削で加工時間短縮

切削量 1,170cm3/min 主軸モータ最大出力:43kW、最大トルク:1,406N・m

加工範囲の拡大と高速化

有効門幅拡大、テーブルストロークを延長し、加工範囲を拡大

早送り速度も高速化

早送り速度 X軸:30m/min、Y軸:32m/min

(従来機 X軸:15m/min、Y軸:20m/min )

高精度加工仕様を標準採用

高精度な加工に対応する、3つの仕様を標準採用しています

●熱変位を抑制する「サーモフレンドリープレミアム仕様」

●高精度な位置決めを可能にする「アブソスケール検出」

●空間精度を校正する「3Dキャリブレーション」

豊富な主軸ヘッドで高能率、広域複合加工も思いのままに

従来の多種多様な主軸ヘッドも使用可能

切粉排出能力向上によりメンテナンス性アップ

コンベア幅拡大により、切粉排出量が2倍

X軸移動量(テーブル前後) mm 4,200~12,200

Y軸移動量(主軸頭左右) mm 3,200、3,700、4,200

Z軸移動量(ラム上下) mm 800

W軸移動量(クロスレール昇降) mm 1,000、1,200

有効門幅 mm 2,650、3,150、3,650

主軸回転速度 min-1 30~6,000

テーブルサイズ mm 2,000×4,000~3,000×12,000

テーブル最大積載質量 kg 22,000~66,000

3 4

Page4

高剛性・高精度を誇るすぐれた本体構造

角コラム門形構造

角コラムの門形構造は、上下左右、ねじれなどの荷重に対して

強力切削による加工時間短縮 十分な剛性を持つため、重切削に耐え、高い精度を維持します。

サドル

高トルク、高出力ビルトインモータの標準採用により、 クロスビーム

強力切削から高精度仕上げ加工まで対応可能。 クロスビーム最適化

●加工能力 1,170cm3/min(被削材:S45C Z軸突き出し:600mm)

●主軸回転速度 6,000min-1 Y軸 構造解析によりトップビームとクロスビームを一体化し、最適クロスレール

●最大出力 43/37/30kW(10分/連続(高速)/連続(低速)) な設計とすることで、シンプルな構造を実現。 コラムZ軸

●最大トルク 1,406/981N・m(10分/連続) 安定した品質を長期に維持します。

※カタログのデータは実績値であり、仕様、工具、加工条件 ラム

などによって記載のデータが得られないことがあります。 W軸 サドル案内面

コラム クロスレール昇降案内面 Z軸

有効門幅 〈クロスレール上下移動:W軸〉

サドル テーブル

クロスレール昇降案内面は十分な長さを確保し、蛇行運動の

主軸頭剛性アップ 幅を拡大 少ない精度寿命の長い構造です。

W軸

ラムが収まるサドルは従来機に対し幅を Y軸 クロスレール昇降案内面

100mm拡大し、剛性を上げています。

ラム

ベッド X軸 主軸頭案内面 Y軸

〈主軸頭左右移動:Y軸〉

自重平衡装置

主軸頭の案内面は幅広の高剛性矩形断面形状。またクロスレール

サドル

切削領域を拡大する主軸バリエーション テーブル剛性アップ 上のローラを介して自重平衡装置により支持されています。

これにより高速高精度な動きと高品位な加工面が得られます。 クロスレール

■標準主軸 ■10,000min-1主軸 大物ワークの重量と高い切削力にしっかり耐える(特別仕様)

●主軸回転速度 6,000min-1 ●主軸回転速度 10,000min-1 高剛性テーブルを搭載。

●最大出力 43/37/30kW ●最大出力 26/22kW(30分/連続) テーブルの厚みは、従来機に対し30%アップして クロスレールクランプ クロスレールクランプ

(10分/連続(高速)/連続(低速)) ●最大トルク 735/622N・m(30分/連続) います。 〈クロスレール上下移動:W軸〉

●最大トルク 1,406/981N・m(10分/連続)

早送り速度向上 クロスレールのクランプには、てこの原理を応用した強力なクランプ装置を採用。

1,406N·m(10分)

1,000 100 100981N·m(連続) 1,00043kW(10分) 735N·m(30分) ※

主 500 50 500

622N·m(連続) ●早送り速度 X軸:30m/min 従来機比2倍

モ 主 26kW(30分) 50 モ

軸 37kW(連続) ー 軸 ー Y軸:32m/min 従来機比1.6倍 テーブルガイドはころがり案内方式ト

ル 30kW(連続)

タ ト タ

出 ル 出

ク 100 10 力 ク 100 10 力 ※X軸移動量:6,700mm以下の場合 〈テーブル前後移動:X軸〉22kW(連続)

50 5 50 5 ころがり案内面N·m kW N·m kW

テーブルの動きはころがり案内方式で、テーブルとワークの大きな

加工範囲の拡大 X軸重量は、焼入れ研削された案内面上のローラベアリング4点で

10 690 4,420 1 10 1 テーブル

560 3,630 30 338 3,000

5 5 支持。荷重に強くワークの重量変化の影響を受けず軽快でなめ30 292 6,000 0.5 0.5

50 100 500 1,000 5,000 50 100 500 1,000 5,000 10,000 X軸移動量の伸長、有効門幅の拡幅により らかな動きと正確な位置決めを可能にします。

ベッド

主軸回転速度min-1 主軸回転速度min-1 加工範囲が拡大しました。 テーブル中央に駆動部(ボールねじ)と水平方向ころがり案内の

例)30×50型 ナローガイドをレイアウトし、直進性に優れた動きを長期間安定 ナローガイド

●X軸移動量: 5,200mm 従来機比+200mm して維持できます。

●有効門幅 :3,150mm 従来機比+100mm

5 6

Page5

豊富な主軸ヘッド・ATC・AACで

高能率、広域複合加工も思いのままに 高速ATC装置

マガジンの工具は1本の交換アームで、立・横両軸に自動交換されます。また、本機加工中に次工具を待機位置に搬送

させるため、最短で工具交換が行えます。

エクステンションヘッド、90°アンギュラヘッドはもちろん、特殊角アンギュラヘッド、B・C軸ユニバーサルインデックス

ヘッドに対してもATCが可能です。

豊富な主軸ヘッド

バリエーション豊富なヘッドにより、あらゆる形状を最適な条件で加工する

ことができます。

工具交換(ATC)はもちろん、ヘッドの自動着脱(AAC)で、多くの工程が連続

する自動運転が可能となり、生産性が大きく向上します。

各主軸ヘッドはオイルホール、エアホール、スルースピンドルクーラント、オイル

ミスト、2面拘束仕様に対応します(。一部対応できない仕様があります)

エクステンションヘッド 90°アンギュラヘッド ユニバーサルインデックスヘッド

■主軸ヘッド バリエーション

エクステンションヘッド 高速・省スペースAAC装置

L150 4,000min-1( 43kW) 6,000min-1( 30kW) 高出力仕様 6,000min-1( 43kW)

L250 4,000min

-1( 37kW) 6,000min-1( 26kW) 10,000min-1( 26kW) 自動着脱・ATC可能な各種主軸ヘッドにより、多面加工が全自動で行えます。

高出力仕様 4,000min-1( 43kW) 、6,000min-1( 37kW)

他、L350、L450、L500、L600 20,000min-1( 15kW)

90°アンギュラヘッド

L150 3,000min-1( 30kW) 6,000min-1( 22kW)

L250 3,000min-1( 30kW) 6,000min-1( 22kW)

他、L355、C軸1°割出、スルー仕様、高出力仕様 L270 3,000min-1( 43kW)

角度 固定アンギュラヘッド

30° 2,000min-1( 22kW) 6,000min-1( 7.5kW) 15,000min-1( 11.2kW)

45° 2,000min-1( 22kW)

BC軸 ユニバーサルインデックスヘッド

B軸5°C軸5°割出 2,000min-1( 15kW) 6,000min-1( 15kW)

B軸1°C軸5°割出 2,000min-1( 15kW) 6,000min-1( 15kW) 主軸ヘッド自動交換 主軸ヘッドステーションはコラムの後部、

B軸1°C軸1°割出 2,000min-1( 15kW) 6,000min-1( 15kW) 20,000min-1( 15kW) 主軸ヘッドステーションがクロスレール ATCマガジンの背面に設置されます。

下に移動し、主軸ヘッドの着脱交換を

立横軸旋回ヘッド 行います。

L280 3,000min-1( 22kW)

NC-BCユニバーサルヘッド

L830 6,000min-1( 26kW)

L890 10,000min-1( 15kW)

L945 20,000min-1( 15kW)

※組合せにより対応できないものがありますのでお問い合せください。

※( )内は、最大出力を示します。

■上記ヘッドのクーラント対応 : ①クーラント/エアブロー切換え式取付可能(特別仕様) ②オイルミストクーラント取付可能(特別仕様)

■ヘッド冷却仕様 : 上記ヘッド全てに取付け(標準)

MCR-BⅡ、MCR-BⅢの主軸ヘッドも使用可能

従来機の多種多様の主軸ヘッドが使用可能です。

ビルトインBC軸ユニバーサルインデックスヘッドも搭載可能です(特別仕様)。 エクステンションヘッド から エクステンションヘッド から BC軸ユニバーサルインデックスヘッド から

90°アンギュラヘッド への交換 BC軸ユニバーサルインデックスヘッド への交換 90°アンギュラヘッド への交換

7 8

Page6

普通の工場環境で高精度を実現

■室温変化8℃での熱変位 20μm以下

コラムを冷却することなく、コラムなどの熱バランスをさらに整える機械設計により、

室温変化でのZ軸の傾きを、従来よりも抑制しました。

環境温度変化によるZ軸の傾き

素直な熱変位を正確に制御 2.0μm/200mm( 実績値)※1 環境温度変化8℃・X軸方向

サーモフレンドリーコンセプ ト

5

■サーモフレンドリーコンセプトで実現する高い生産性 XZ傾きの変化 2.0μm/200mm機械の立ち上げ時 Z軸

オークマのサーモフレンドリーコンセプトは、室温変化時の高い寸法安定性はもちろんのこと 0

機械の立ち上げ時や加工再開時にも高い寸法安定性を実現します。 加工再開時

熱変位を安定させるための暖機運転時間を短縮し、加工再開時の寸法修正の負担軽減を図ります。 室温変化時 30

-5 X軸

室温 8℃変化 25

20

高い寸法安定性

-10 15 ※1:高さ500mmでの計測変位より換算

制御技術 0 6 12 18

【正確に制御】 時間[h]

主軸熱変位制御 TAS-S ■主軸熱変位制御:TAS-S

大型機用環境熱変位制御 TAS-C2 冷却油

高速回転による主軸の熱変位を正確に制御(X・Y・Z軸とも)します。 センサ情報

高精度な熱変位制御技術 また、回転速度が頻繁に変化する場合でも正確に制御し、 主軸運転情報

1 2 3 主軸ヘッドの熱変位にも対応します。 演算

門形 寸法補正命令

サーモフレンドリー 温度の偏りを 熱変形を 熱変位を ラム

コンセプト

熱変形の 温度分布 最小限に 素直にする 正確に

単純化構造 均一化の設計技術 抑える 制御する 主軸ヘッド X軸 Y軸 Z軸

構造体形状の対称 機械カバー

構造体の肉厚の対称 周辺装置の配置方法

機械温度分布の均一化

機械設計 ■大型機用環境熱変位制御:TAS-C

2

【素直な熱変位】 環境温度が変化しても機械を最適に制御して加工精度を維持

抜群の寸法安定性で経時加工寸法変化を極小に します。また、テーブルの熱膨張による寸法変化を制御し、大物

ワークでも安定した寸法精度を得ることができます。

寸法変化を制御

【機械設計[素直な熱変位] と 制御技術[正確に制御]の融合】

「サーモフレンドリーコンセプト」は、機械設計が主役。「熱変形の単純化構造」と「温度分布均一化の設計技術」により、機械を素直に変形させ、 新世代省エネルギーシステム

複雑なねじれや傾きを抑制するとともに熱変位を予測可能な状態とします。

さらに、自社開発の制御装置OSPによる「高精度な熱変位制御技術」が、室温変化だけではなく、回転速度が頻繁に変化する場合の主軸熱変位や、

切削液の温度により変化する熱変位なども正確に制御します。 機械のできる省エネを一揃いで提供

「サーモフレンドリーコンセプト」は“素直な熱変位”を“正確に制御する”ことで、他社の追随を許さない抜群の寸法安定性を実現しました。

■精度を確保して冷却装置オフ ECOアイドルストップ ■省エネ効果はその場で確認 ECO電力モニタ

「サーモフレンドリーコンセプト」を応用した知能化省エネ機能。 主軸、送り軸、周辺機器の電力を個別でOSP操作画面に表示します。

冷却の要・不要を機械が自ら判断し、精度は安定したままで冷却装置 ECOアイドルストップで停止した周辺機器の省エネ効果をその場で

をアイドルストップします。 確認できます。

不要な周辺機器をこまめに停止する「ECOアイドルストップ」で、加工

していない時の消費電力を大幅に削減できます。 ■加工中のチップコンベヤやミストコレクタの間欠・連動運転

ECOオペレーション(特別仕様)

9 10

傾き[μm/200mm]

室温[℃]

Page7

機械精度の維持 加工現場で効果を発揮するオークマの“知能化技術”

機械の空間精度を校正 段取・初品の加工時間大幅短縮

3Dキャリブレーション 衝突防止機能 アンチクラッシュシステム(特別仕様)

■誰でも、簡単に、機械精度を校正 ■衝突を気にせず安心して“加工に集中”

工場の床は長期的に変形し、機械の精度に影響します。 ワーク・工具・治具、主軸・ヘッドなど機械構造物の3Dモデルデータ

3Dキャリブレーションは、絶対的な精度基準となる精度マスタを を持ったNC装置(OSP)が実際の機械動作に先立ちリアルタイムに

テーブルに設置し、簡単操作でタッチプローブの自動計測を実施 タッチプローブ シミュレーションします。自動運転でも手動操作でも、事前に干渉や

することで、機械精度を点検・校正します。定期的に校正することで、 衝突をチェックし、機械動作を停止させます。

長期的に高精度を維持できます。 誰でも安心して“加工に集中”でき、段取・初品加工時間を大幅に短縮

できます。

※仕様、精度マスタの種類により、校正できる機械精度が異なります。

加工条件の最適化により工具寿命延長、加工時間短縮

精度マスタ(特別仕様) ミーリング用加工条件探索機能 加工ナビ M-gⅡ(特別仕様)

■機械と工具の能力を最大限に引き出す 加工ナビ

機械に取り付けたマイクで加工びびりを検知・分析することにより、 (OSP)が

有効な対策方法をナビゲートします。 答えを出す!

機械の精度変化を自己診断

精度安定診断機能 M-gⅡでは主に高回転のびびりに対して、効果を発揮します。

■工場温度の不均一による機械の熱変位を診断 ■床の熱変形による機械の精度変化を診断

風や日光が機械に当たる工場では、機械周辺の温度が不均一となり、 床の熱変形による機械の精度変化も推定して「精度安定度」として サーボ制御の最適化で、加工精度・加工面品位向上、高精度・安定加工を長期間維持

機械の熱変位が大きくなりやすい環境になります。 数値化します。 サーボ制御最適化機能 サーボナビ

精度安定診断機能は、工場温度の不均一による機械の精度変化を 3Dキャリブレーションなど機械の精度調整の最適なタイミングを

推定し「精度安定度」として数値化して、画面に表示します。精度が 通知します。 ■サーボナビAI( Automatic Identification) ■サーボナビSF( Surface Fine-tuning)

不安定であるときは、メッセージやアラームで通知します。通知時に ●加速度アップで加工時間短縮 ワーク重量自動設定 ●加工精度・加工面品位を維持 反転突起自動調整

精度チェックなどを実施することで、より安定した加工精度が実現 テーブル移動型のマシニングセンタの場合、従来の方式ではテーブル 工作機械は稼動期間と共に摺動抵抗が変化し、機械納入当初の最適

できます。 に積載するワーク・治具などの重量にかかわりなくテーブル送りの であったサーボパラメータに対し、ずれが生じます。その結果、動作

加速度は同じでした。 の反転部などで加工面に筋目が見えるなど、加工精度・加工面品位

サーボナビ ワーク重量自動設定は、テーブル上のワーク・治具の重量 に影響が出る場合があります。

を推定することで、加速度を含む直線軸のサーボパラメータを自動で サーボナビ 反転突起自動調整は摺動抵抗の変化にあわせて、サーボ

最適に設定し、加工精度を維持したまま、加工時間を短縮します。 パラメータを最適化することで加工精度を維持します。

●機械の長寿命化に貢献 制振自動調整

加速度 経年変化によって機械の状態が変化すると、異音や振動、畳目、うろこ

高

ワーク重量と加速度の関係 目が発生することがあります。サーボナビ 制振自動調整により、機械

の状態が変わっても異音や振動を即座になくすことができます。

サーボナビ

●金型加工面の高品位を維持 たわみ自動調整

加速度をあげて

精度安定度の演算 加工時間短縮 金型加工などの高加減速動作では、たわみ(ボールねじの伸縮)に

起因した位置誤差が加工面品位に影響を与える場合があります。

低

温度情報 稼働情報 従来制御 サーボナビ たわみ自動調整は、経年変化によりボールねじのたわみ量ワーク重量 が変化し、位置誤差が発生した場合でも、たわみ量に合わせてサーボ

重 軽

パラメータを自動で調整することで、金型加工面の面品位を維持

します。

11 12

Page8

高速・高精度加工を支える技術 大量の切粉処理もスムーズに排出

半日~1日を要する旋回補正作業を自動で20分※ ■切粉処理推奨仕様 ○:推奨仕様 △:条件付推奨仕様

被削材 鋼材・ステンレス 鋳鉄 アルミ・チタン・非鉄金属 混合(汎用)*4 特殊素材

■主軸ヘッドチューニング(特別仕様)

主軸ヘッドチューニングとは、主軸ヘッドの旋回補正値を、誰でも、早く、 なります。主軸ヘッドチューニングは、この設定作業を自動で行うことで、 セラミック

簡単に、自動設定する機能です。旋回補正値を設定することで、主軸 従来、主軸ヘッド3本で熟練作業者が半日~1日要した作業を、20分※で 切粉形状 カーボンガラスなど

ヘッドの種類や旋回姿勢が異なっても、工具の刃先位置でプログラム 自動設定可能です。また、定期的に測定することで高い加工精度を維持

指令することができ、NCプログラムの作成や機械の操作が容易に します。 全長トイ方式 [標準仕様] ○ ○ ○(*3 洗流仕様) ○ ○

機内切粉処理

※主軸ヘッドにより自動設定に要する時間は異なります。 ヒンジ式 ○ ○ ○ ○ ̶

主軸ヘッド3本の場合 ヒンジ式 ○ ○(ドライ) ̶ △(*2) ̶作業効率

機外切粉処理 スクレーパ式 ̶ ○(ドライ) ̶ ̶ ̶

自動で20分 主軸ヘッドチューニング (集合コンベヤ)マグネットスクレーパ式 ̶ ○(ウェット) ̶ ̶ ̶

基準球をテーブルに固定し、 時 2段式(*1()ドラムフィルタ付) △(*2) △(*2) ○ △(*2) ̶

タッチプローブを装着した 間短

主軸ヘッドを基準球の頂点 *1) ヒンジ式+スクレーパ式 *2 )微細切粉が多い場合 *3) 洗流仕様は特別仕様になります *4) 鋼材・ステンレス・鋳鉄縮 火災が発生する危険がありますので、油性切削液は使用しないでください。

付近に位置決めするだけで つきっきりで 手作業

測定準備完了。 半日~1日

ベテラン 誰でも 操作性 ■コンベヤ配置例

■機内切粉処理

加工データを自動で補整

●全長トイ方式 ●ヒンジ式 ●ヒンジ式

■Hyper-Surface※1(特別仕様) (標準仕様) 全長コンベヤ ハーフコンベヤ

曲面における加工面不良につながる加工プログラムの乱れを自動で補整し、スジ目を抑えた高い面品位加工を実現します。

トイ 機内コンベヤ 機内コンベヤ トイ

●指令位置や送り速度のバラつきを抑え加工面品位を向上 ■機外切粉処理

CAMから出力された加工データの指令位置の微小なバラつきを自動で補整。

●切粉受皿 ●集合コンベヤ ●チップバケット

また、コーナー部での加工パス毎の通過速度を揃えます。これにより、送り速度が安定し、加工面品位が向上します。

指令点の微小な揺らぎやバラツキを滑らかに パス毎のコーナー通過速度を揃える 加工面品位の比較 切粉受皿 集合コンベヤ チップバケット

補整なし 補整あり 補整なし 補整あり トイ 機内コンベヤ 機内コンベヤ(リフトアップあり)

コーナー速度: コーナー速度: ※コンベヤ切粉排出方向(後方)、機外コンベヤ排出方向(操作側、マガジン側)、切削液タンク位置など、スペースに合わせて組み合わせが可能です。

不揃い 一定 オークマ営業担当者にお問い合わせください。

■集合コンベヤの代表形式

●隣接する加工パスを揃え、スジ目を低減 Hyper-Surface 補整なし 名称 ヒンジ式 スクレーパ式 ヒンジ+スクレーパ式(ドラムフィルタ付)

隣接する加工パス間のズレを補整し、スジ目やエッジの不揃いを低減します。

隣り合う加工パス間の段差を補整 面と面のエッジラインを再現 形状

補整なし 補整あり 補整なし 補整あり

※1 5軸仕様の場合はお問合せください。 アンチクラッシュシステムとの同時動作には制限があります。 Hyper-Surface 補整あり

13 14

Page9

■標準仕様 ■テーブル寸法図

主電動機および標準電装品 主軸エアカーテン X軸移動量 F

主軸冷却 オイルコントローラ マガジン工具着脱装置 単位:mm

アブソスケール検出(X、Y、Z軸)※1 ATCマガジン用安全柵

サーモフレンドリープレミアム仕様 TAS-S、TAS-C2含む コラム摺動面カバー T溝詳細

3Dキャリブレーション 直進軸誤差計測、空間誤差補正、幾何誤差補正含む クロスレールクランプ装置 24H7+0.021 0

精度安定診断機能 昇降型ペンダントアーム操作盤 昇降量:600mm

自動計測・自動原点補正 タッチプローブ方式 照明装置 LED照明灯

0.1μm制御※2 0.1μm単位のプログラム指令で制御 状態表示灯 3段式LED

W軸NC同期制御 アブソスケール検出(W軸)含む ドアインターロック

+3

油圧ユニット 操作用工具 42 0

自動工具交換装置 工具本数 50本 テーパ穴クリーニング棒

Z軸ダブルボールねじ仕様 用具箱 200 A 200

全長トイ 本機両側 安全カバー ワーク搬入扉 有り 単位:mm

ATCエアブロー サイズ A B C D E F

注) 油性切削液の使用は火災の原因となりますので火災防止対策が必要です。無人運転は絶対にしないでください。 25×40 4,000 8×200 4,200

※1:X軸は長手×65以上(X軸移動量 6,700mm以上)においてリニアスケール検出装置になります。 25 25×50 5,000 2,000 130 =1,600 5,200

※2:長手×100以上(X軸移動量 10,200mm以上)の場合、1μm制御となります。 25×65 6,500 6,700

30×50 5,000 70 5,200

30×65 6,500 10×200 6,700

■キット仕様 30 30×80 8,000 2,500 180 =2,000 8,200

本機キット仕様 S/金型 S A/金型 A P/金型 P AP/金型 AP 30×100 10,000 10,200

主軸ヘッドATC ● ● ● ● 35×50 5,000 5,200

主軸ヘッド自動着脱・割出装置 ● ● 35×65 6,500 6,70012×200

主軸ヘッド手動工具交換機能 ● ● ● ● 35 35×80 8,000 3,000 100 200 =2,400 8,200

主軸ヘッド用切削液配管 ● ● ● ● 35×100 10,000 10,200

自動パレット交換装置取付仕様 ● ● 35×120 12,000 12,200

X軸ストローク2.0m延長(横入れAPC) ● ●

■加工範囲図

■特別仕様 ●エクステンションヘッド、90°アンギュラヘッド ●90°アンギュラヘッド

自動パレット交換装置 2面横入方式(X軸移動量2.0m延長) ドアインターロック テストカットモード(確認・申込書 要) 最大高さ(工具長 300mmの場合) 最大幅×長さ(工具長 300mmの場合)

Z軸ストローク特殊 1,000mm 増速主軸ヘッド取付可能仕様 エクステンションヘッド 90°アンギュラヘッド 90°アンギュラヘッド

切削液装置 アングルヘッド取付可能仕様

切削液タンク 500L、1000L 自動ヘッド交換装置(AAC) 2~7ステーション

切削液加熱冷却装置 主軸ヘッド 要打合せ

オイルスキマー 防塵対策関係特別仕様

ろ過装置 NC円テーブル関係特別仕様 NC円テーブル、傾斜円テーブル

セミドライ関係特別仕様 ミストコレクタ

スルースピンドルクーラント※1 高低圧切換式(2MPa、7MPa) 集塵装置

集中クーラント対応関係 全体カバー コラム前後カバー、天井無し全体カバー 最大長さ H 300 180

切削液ポンプ 0.75kW、1.1kW 天井付き全体カバー X軸移動量 G

オイルミスト装置 目玉ノズル式 自動工具長補正・工具折損検出 タッチセンサ方式、レーザセンサ方式

オイルホール装置 高低圧切換式(2MPa) 機内コンベヤ 全長・リフトアップ なし/あり、

切粉エアブロー ハーフ・リフトアップ なし/あり、

ATC工具収納本数 80本、100本、120本、180本 全長トイ+トイ洗流

ATC可能工具特殊 重量工具(35kg×100mm) 洗流仕様 クロスレールシャワー、左右コラム前 単位:mm

工具シャンク形状 CAT規格 CAT50、DIN規格 DIN50 テレスコ前後トイ、ワーク洗浄ガン C E

プルスタッドボルト形状 MAS1形、特CAT形 集合コンベヤ ヒンジ式、ヒンジ+スクレーパ(ドラムフィルタ付) 有効サイズ A B L150 L250 D L150 L250 F G H J K

テーブルT溝幅 20H7、22H7、28H7 ヒンジ式+マグネットセパレータ 門幅 仕様 仕様 仕様 仕様

テーブルクロス溝幅 幅深さ、ピッチ要打合せ チップバケット L型、H型 25×40 4,200 3,240

テーブル幅特殊 +300mm ペンダントアーム 平行リンク形、手動走行形、電動走行形、 25 25×50 2,650 1,650 1,550 1,000 1,350 1,250 1,538 5,200 4,240 3,200 2,240

ハイコラム仕様 200mm、400mm(左記以上は要問合せ) 別置形、前後移動形 25×65 6,700 5,740

W軸ストローク特殊 標準ストローク+200mm、+400mmまで対応可 基礎方式 ケミカルアンカ方式、 30×50 5,200 4,240

消防法適用 基礎ボルト無し(基礎座のみ)方式 30×65 6,700 5,740

自動消火装置 本機埋込仕様 50~1,400mm(50mm単位) 30 30×80 3,150 1,850 1,750 1,550 1,450 1,738 8,200 7,240 3,700 2,740

ラムオイルパン廃油回収装置 制御箱位置特殊 30×100 800 0 10,200 9,240 備考)

※1:スルースピンドルクーラントにはオークマ専用プルスタッドボルトが必要になります。 35×50 1,200 5,200 4,240 ・上図および上表はエクステンションヘッド、

35×65 6,700 5,740 90°アンギュラヘッドに長さ300mmの工具を

35 35×80 3,650 1,800 1,700 1,500 1,400 1,688 8,200 7,240 4,200 3,240 取り付けた場合の加工範囲を示します。

35×100 10,200 9,240 ・仕様によって寸法等が変わる場合があります

35×120 12,200 11,240 ので、最終仕様は納入仕様書を参照願います。

15 16

テーブル上面からエクステンションヘッド先端

最小 B ~ 最大 C

工具長

Z軸移動量 A クロス移動量 D 300

最大加工高さ E 150

140

F 112 150

C D E D C

B

最大幅 K

Y軸移動量 J

18+2 0 24

Page10

新世代知能化CNC ■標準仕様

基本仕様 制御 X、Y、Z、W同時4軸、主軸制御1軸

位置検出 OSP形全域絶対位置検出方式(原点復帰操作不要)

座標機能 機械座標系1組、ワーク座標系20組

最小・最大指令値 ±9999.9999mm、±9999.9999° 10進8桁、 指令単位系:0.0001mm、0.001mm、0.01mm、1mm、0.0001°、0.001°、1°

送り機能 送りオーバーライド0~200%、早送りオーバーライド0~100%

加工現場の使いやすさ最優先に、操作一新、レスポンス刷新! 主軸制御 主軸回転速度直接指令、オーバーライド30~300%、多点割出機能

工具補正機能 工具登録本数:最大999組、工具長・径補正:工具1本あたり3組

ディスプレイ 15インチカラー液晶パネル+マルチタッチパネル操作

ものづくりを高度に情報化・ネットワーク化(IoT)して、生産性や付加価値を向上させるスマートファクトリー。 自己診断機能 プログラム、操作、機械、NCなどの不具合を自動的に診断、表示

その頭脳にふさわしいCNC装置として、OSPが大きな進化を遂げました。 プログラミング プログラム容量 プログラムストア容量4GB、運転バッファ容量2MB

プログラム操作 プログラム管理、編集、スケジュールプログラム、固定サイクル、G/Mコードマクロ、四則演算、論理演算、

最新CPUを搭載して操作性・描画性能・処理速度を大幅アップ。 関数機能、変数機能、分岐命令、座標計算、領域加工、座標変換、プログラミングヘルプ

さらに工作機械メーカーならではの「使えるアプリ」を満載し、スマートなものづくりを実現します。 操作機能 suiteアプリ 加工現場に必要な情報を見える化、デジタル化したアプリケーション

suiteタッチ 加工現場に適した高信頼性のタッチパネル。suiteアプリにワンタッチ・アクセス

かんたん操作 ひとつの画面で一連の作業を完結させる「1画面オペレーション」、迷わない機械操作を実現する機械操作パネル

操作機能 MDI運転、手動運転(早送り、手動切削送り、パルスハンドル)、負荷メータ、操作ヘルプ、アラームヘルプ、シーケンス復帰、

手動割込み自動復帰、パルスハンドル重畳、パラメータ入出力、PLCモニタ、サイクルタイム短縮かんたん設定

スマホ感覚でスイスイと快適操作 加工管理機能 加工実績、稼働実績、トラブルの情報の集計と表示、外部出力

作業手袋でも、 通信・ネットワーク機能 USB(2ポート)、Ethernet、DNC-T1

濡れた手でも 高速高精度仕様 サーモフレンドリープレミアム仕様(主軸熱変位制御 TAS-S、大型機用環境熱変位制御 TAS-C

2)、アブソスケール検出(X・Y・Z・W軸)、

描画性能の向上とマルチタッチパネルの採用により直感的なグラフィック 操作はスムーズ 3Dキャリブレーション、精度安定診断機能、0.1μm制御

※1、HiカットPro機能、ピッチ誤差補正、Hi-G制御、サーボナビ

操作を実現。3Dモデルの移動、拡大・縮小、回転も、工具データやプログラム 拡大 計測機能 自動計測、自動原点補正省エネ機能 ECO suite ECOアイドルストップ、ECO電力モニタ※2

などの一覧表示も、スマートフォンのようにスムーズでスピーディに操作 ※1. 長手×100以上(X軸移動量 10,200mm以上)の場合、1μm制御となります。 ※2. 電力表示は概算値。正確な電力値を必要とする場合は電力計取付の特別仕様を選択願います。

できます。 ■特別仕様

画面内の表示も、オペレーターの好みに合った操作画面にレイアウトでき、 キット仕様 NML 3D らくらく キット仕様 NML 3D らくらく項 目

初心者から熟練者までニーズに応じてカスタマイズ可能です。 E D E D E D

項 目 E D E D E D

対話機能 計測機能

らくらく対話アドバンスM(リアル3D含む) ● ● 工具折損検出 タッチセンサによる(G31含む)

対話型MAP(Ⅰ-MAP) ● ● 自動工具補正を含む 機械仕様に含む

※上図はアンチクラッシュシステム(特別仕様)の画面例 プログラミング 計測データ出力 ファイル出力

「こんな機能が欲しかった」 - suiteアプリを多数搭載! スケジュールプログラム自動更新機能(スケジュールプログラムは標準) ● ● ● ● ● ● マニュアル計測機能(センサは含まない) ● ● ● ● ● ● G/Mコードマクロ追加 対話計測機能(タッチセンサ、タッチプローブ必要)

コモン変数 1,000個 外部入出力・通信機能

(標準は200個) 2,000個 RS-232Cコネクタ

加工現場で耳にしたお客様のご要望に、オークマの加工ノウハウをプラスして具現化。 プログラムブランチ機能 2組 DNC-T3

工作機械メーカーが作るCNC装置だから「現場力」を高める知恵が詰まっています。 プログラマブルメッセージ機能(MSG) ● ● ● DNC-B(OSP側にRS-232C-Ethernet変換機器使用) ワーク座標系選択 100組 ● ● ● DNC-DT

(標準20組) 200組 ● ● ● DNC-C/Ethernet

400組 USB追加(2ポートは標準装備)

日常の定期点検をサポート モータの余力を見える化して生産性を向上 ヘリカル切削(360度以内) ● ● ● ● ● ● 自動化・無人化機能

メンテナンスモニタ 主軸出力モニタ 三次元円弧補間 自動電源遮断機能 M02、END,アラーム、ワーク準備完了でOFF ● ● ● ● ● ● 同期タップⅡ ウォーミングアップ機能(カレンダータイマによる)

任意角度面取加工 ● ● ● ● ● ● 外部プログラム選択 ボタン式、ロータリースイッチ式

日々の始業前点検、定期点検の項目と点検時期の目安を表示します。 機械から離れていても稼働状況を把握 円筒側面加工 BCD式(2桁、4桁)

情報ボタンをタッチすると、関連するメンテナンス項目の取扱説明書 メール通知機能 傾斜面加工機能 サイクルタイム短縮機能(操作時間短縮機能) 工具ごとの許容回転速度設定 高速・高精度機能

PDFファイルが表示されます。 F1桁送り 4組、8組、パラメータ式 主軸ヘッドチューニング

コメント表示機能で使いやすく作業を迅速に プログラマブルストロークリミット(G22、G23) ● ● ● ● ● ● Hyper-Surface※1 3軸 タイプA、タイプB

コモン変数モニタ スキップ機能(G31) Super-NURBS※2 5軸 タイプA、タイプB 軸名称指定機能(G14) 同時5軸キット

三次元工具補正 その他

アラーム発生時には記録を自動保存 工具摩耗補正 ● ● ● 制御箱内照明灯

画面キャプチャー機能 図形変換 プログラマブルミラーイメージ(G62) ● ● ● 漏電遮断機能 図形の拡大・縮小(G50、G51) ● ● ● シーケンス操作 シーケンスストップ ● ● ● ● ● ●

ユーザータスク2 入出力変数各16点 シーケンス復帰上位機能 ブロック途中への復帰 ● ● ●

情報ボタン コード入力不要の簡単プログラミング テープコンバート機能★ パルスハンドル 2個、3個( 標準1個)

スケジュールプログラムエディタ リーディングエッジオフセット★ 液晶付きパルスハンドル インバースタイム送り機能 外部M信号 4点、8点

芯ズレ補正 アンチクラッシュシステム※1※2

モニタ機能 加工ナビM-gⅡ(加工条件探索機能)

リアル3Dシミュレーション機能 ● ● ● ● エクセルマシニング

簡易ロードモニタ 主軸過負荷監視 ● ● ● ● ● ● ブロックスキップ 3組

つなぐ、はじまる、ものづくり革命 NC稼動モニタ 時間積算・ワークカウンタ機能 ● ● ● ● ● ● 送り軸リトラクト機能

積算稼動計 電源ON、主軸回転中、NC動作中、切削中 OSP-VPS(ウィルス防御システム)

工作機械とPCを 作業完了ブザー M02、M30、ENDにてブザーON

「つなぐ」「、見える化する」「、改善を促す」 ワークカウンタ M02、M30にてカウント 注1 NML:ノーマル 3D:3Dシミュレーション E:エコノミー D:デラックスの略

つなぐ MOP-TOOL 適応制御、過負荷監視

注2 ★仕様は技術打合せが必要です。

機械情報ロギング機能 ※1: Hyper-Surfaceとアンチクラッシュシステムの同時動作には制限があります。

Connect Planは、工作機械をつなぎ、工場の稼働実績を見える化することで、 加工状態監視機能 ※2: Super-NURBSとアンチクラッシュシステムの同時動作には制限があります。

稼働率向上に向けたカイゼン活動を促進するシステムです。 AI機械診断機能 送り軸 工具寿命管理 時間積算、個数カウントによる ● ● ● ● ● ●

工作機械とPCを接続し、Connect PlanをPCにインストールするだけで、 省エネ機能 ECO suite

機械の稼働状況を加工現場や事務所など、どこからでも見える化できます。 ECOオペレーション

ECO電力モニタ 電力計取付

稼働率向上の取り組みをするお客様に好適なソリューションです。 省エネ油圧ユニット インバータ式

ECOユアツ

17 18

Page11

■機械仕様

MCR-BⅤ 25 MCR-BⅤ 30 MCR-BⅤ 35

項目 単位 25×40 25×50 25×65 30×50 30×65 30×80 30×100 35×50 35×65 35×80 35×100 35×120

●移動量

X軸移動量(テーブル前後) mm 4,200 5,200 6,700 5,200 6,700 8,200 10,200 5,200 6,700 8,200 10,200 12,200

Y軸移動量(主軸頭左右) mm 3,200 3,700 4,200

Z軸移動量(ラム上下) mm 800[1,000]

W軸移動量(クロスレール昇降) mm 1,000 1,200

有効門幅 mm 2,650 3,150 3,650

テーブル上面から mm 0~1,650 0~1,850 0~1,800

主軸端までの距離 [0~1,550]※1 [0~1,750]※1 [0~1,700]※1

●テーブル

テーブル作業面の大きさ mm 2,000×4,000 2,000×5,000 2,000×6,500 2,500×5,000 2,500×6,500 2,500×8,000 2,500×10,000 3,000×5,000 3,000×6,500 3,000×8,000 3,000×10,000 3,000×12,000

テーブルの最大積載質量 kg 22,000 27,000 34,000 33,000 43,000 52,000 66,000 29,500 37,000 47,000 61,000 65,000

テーブル上面の形状 mm

24H7×11(中央部200 両端130) 24H7×13(中央部200 両端 180) 24H7×15(中央部200)

〔Tミゾ幅×本数(間隔)〕

機械下面からの高さ mm 850 900 950

●主軸

主軸回転速度 min-1 30~6,000[30~10,000]

主軸テーパ穴 7/24テーパNo.50

主軸軸受内径 mm φ85[φ100]

●送り速度

早送り速度※2 m/min X:30、Y:32※3、Z:15 X:30、Y:32※3、Z:15 X:20、Y:32※3、Z:15 X:30、Y:32※3、Z:15 X:20、Y:32※3、Z:15

切削送り速度 mm/min 1~10,000

W軸移動速度(クロスレール昇降) m/min 3

●自動工具交換装置

ツールシャンク形式 MAS BT50

プルスタッド形式 MAS 2

工具収納本数 本 50[80、100、120、180]

工具最大径 mm 隣接工具有り:φ135、隣接工具なし:φ230

工具最大長さ mm 400[600]

工具最大質量 kg 25

工具選択方式 固有番地方式

●電動機

主軸用電動機 kW 43/37/30 ( 10分/連続(高速)/連続(低速)[)26/22(30分/連続)]

送り軸用電動機 kW X:9.4、Y:6.4、Z:5.2×2 X:14.0、Y:6.4、Z:5.2×2 X:14.0、Y:6.4、Z:5.2×2

クロスレール昇降用電動機 kW W:4.6×2

●所要動力源

電源 kVA 60※4

空気圧源 L/min(A.N.R) 850(0.5MPa以上)※4

●機械の大きさ

機械の高さ mm 6,420[6,620] 6,700[6,900]

所要床面の大きさ(本機のみ) mm 7,370×10,730 7,370×12,830 7,370×16,430 7,870×12,830 7,870×16,430 7,870×19,430 7,870×23,930 8,340×12,830 8,340×16,430 8,340×19,430 8,340×23,930 8,340×27,930

機械質量(本機のみ)※5 kg 46,000 52,000 60,000 58,000 67,000 80,000 88,000 65,000 75,000 89,000 99,000 113,000

[ ]内は特別仕様

※1:[ ]内はエクステンションヘッド長さ250mmの場合の数値を示します。

※2:金型キットはX、Y:20、Z:10m/minになります。

※3:Y軸ストローク両端付近では減速します。

※4:標準仕様の場合の数値を示します。

※5:50本マガジン、2ステーションAACの場合の数値を示します。

19 20

Page12

仕様図 据付図

50本マガジン マガジン工具着脱装置

300

800 1,070 T 4,070 520 400

余裕 1,500 1,423 1,577 2,221

冷却ユニット

油圧ユニット

AAC、ATC

自動開閉カバー

全長トイ 3ステーションAAC

テーブル長 G X軸移動量 B

安全カバー※ 本機中心

100

Y軸移動量 C

有効門幅 A 旋回半径

R3,050

最大 H

P 全長トイ切削液タンク500L

410 N J F 安全カバー※(特別仕様) 操作側ドア

制御箱

K ペンダント操作盤

エア取入口

床面から1,180mm、1,575mm 2,480 2,270 電源取入口床面から1,275mm、2,000mm

R S

※安全カバーの仕様や位置、その他詳細についてはお問合せください。

単位:mm 単位:mm

D

サイズ A B C Z軸移動量 Z軸移動量 E F G H J K サイズ R S T U V W X Y Z AA AB

800仕様 1,000仕様

25×40 4,200 10,730 4,400 25×40 6,310 5,400 5,240

25 25×50 2,650 5,200 3,200 1,000 12,830 5,400 1,650 3,260 7,370 25 25×50 7,360 6,450 6,290 1,455 2,455 2,000 1,386 2,280 2,150 3,630 4,110

25×65 6,700 16,430 6,900 25×65 9,160 8,250 8,090

30×50 5,200 12,830 5,400 30×50 7,360 6,450 6,290

30 30×65 3,150 6,700 3,700 16,430 6,900 1,850 3,510 7,870 30 30×65 9,160 8,250 8,09030×80 8,200 19,430 8,400 30×80 10,660 9,750 9,590 1,705 2,205 2,500 1,636 2,530 2,400 3,880 4,360

30×100 10,200 800 1,000 23,930 10,400 30×100 12,910 12,000 11,840

35×50 5,200 1,200 12,830 5,400 35×50 7,360 6,450 6,290

35×65 6,700 16,430 6,900 35×65 9,160 8,250 8,090

35 35×80 3,650 8,200 4,200 19,430 8,400 1,800 3,730 8,340 35 35×80 10,660 9,750 9,590 1,955 1,955 3,000 1,886 2,780 2,650 4,130 4,610

35×100 10,200 23,930 10,400 35×100 12,910 12,000 11,840

35×120 12,200 27,930 12,400 35×120 14,910 14,000 13,840

※仕様によって寸法等が変わる場合がありますので、最終仕様は納入仕様書を参照願います。

L M

サイズ Z軸移動量 Z軸移動量 Z軸移動量 Z軸移動量 N P Q

800仕様 1,000仕様 800仕様 1,000仕様

25×40

25 25×50 5,690 5,890 6,420 6,620 3,700 850 3,650

25×65

30×50

30 30×6530×80 3,950 900

30×100

35×50 5,940 6,140 6,700 6,900 4,025

35×65

35 35×80 4,200 950

35×100

35×120

21 22

30

Z軸移動量

D

ペンダント クロスレール

操作盤高さ 移動量

1,400±300 E

35 Q 965

最大約 L

最大約 M

3,910

U V

1,460 1,165 20

テーブル幅 W

980

余裕 X X 1,569

650 700 Y Z 620 1,340

AA AB

Page13

火災へのご注意

お客様の工場、設備を火災から守り、安全な操業を続けていただくために、機械を使用する際には下記の火災

に対する注意事項をお守り下さい。

切削には油性切削液を使用しないでください。高温の切粉、工具の摩擦熱、研削時の火花等により、火災が

発生する危険があります。また、発火の可能性のある物質の加工、及びドライ加工時も、下記の注意事項を守り

十分な安全対策を実施して、加工を行って下さい。

1. 油性切削液について

(1) 不燃性の切削液を使用して下さい。

(2) 油性の切削液をやむを得ず使用する場合は、

・工具切刃の状態、工具寿命を確認し、発火に至らない切削条件を選定した後に加工して下さい。

・切削液の十分な吐出を保つ為に定期的なフィルターの清掃を実施し、常に吐出確認を行って下さい。

・近くに消火器を準備し、常時操作員の監視、自動消火装置の設備など、火災に備えて下さい。

・機械の周囲に燃えやすいものを置かないで下さい。

・切り屑を堆積させないで下さい。

・機内及び周辺の定期的な清掃を実施し、機器が正常に動作している事を確認して下さい。

・無人運転はしないで下さい。

・自動消火装置等の周辺装置を必要としますので、設備検討段階よりその旨を連絡下さい。

2. 発火の可能性のある物質加工時の注意

消防法に定められた可燃性物質(固体)、及び樹脂、ゴム、木質系材料を加工する時は、火災防止の

ため材料の特性を良く理解した上、上記1(.2)の注意事項を守り十分な安全対策を実施して下さい。

例)マグネシウム加工時の場合、切粉と水溶性切削液が反応して水素が発生し、発火した切粉により

爆発的な火災を起こす危険性があります。

3. ドライ加工について

ドライ加工時には、加工物、工具、切粉が冷却されませんので、特に機械の周囲に燃えやすいものを

置かないこと及び切り屑を堆積させないで下さい。また、工具切刃の状態、切削条件、工具寿命に注意

するなど、上記1.(2)の油性切削液に準じた配慮と十分な安全対策を実施して下さい。

本製品は日本の外国為替及び外国貿易法に定められる規制貨物等に該当する場合

があります。海外へ持ち出される場合はオークマ株式会社へ事前にご連絡下さい。

総合案内:www.okuma.co.jp

“モノづくり”情報サイト:www.okumamerit.com

本社・本社工場 可児工場

〒480-0193 愛知県丹羽郡大口町下小口5-25-1 〒509-0249 岐阜県可児市姫ヶ丘3-6

TEL 0587-95-7823 FAX 0587-95-4091 TEL 0574-63-5729 FAX 0574-63-5647

北関東支店/〒362-0021 埼玉県上尾市原市271-1 三島営業所/〒411-0941 静岡県駿東郡長泉町上土狩字奥原716

TEL 048-720-1411 FAX 048-720-1061 TEL 055-987-8259 FAX 055-987-9603

東 京 支 店 /〒243-0021 神奈川県厚木市岡田3144 浜松営業所/〒435-0031 静岡県浜松市東区長鶴町163-2

TEL 046-229-1025 FAX 046-229-1157 TEL 053-464-2911 FAX 053-464-8171

名古屋支店/〒480-0193 愛知県丹羽郡大口町下小口5-25-1 安城営業所/〒444-1154 愛知県安城市桜井町塔見塚46-2

TEL 0587-95-0911 FAX 0587-95-0901 TEL 0566-79-1250 FAX 0566-99-6421

大 阪 支 店 /〒564-0043 大阪府吹田市南吹田5-13-25 長野営業所/〒399-0036 長野県松本市村井町南2-9-18

TEL 06-6339-9081 FAX 06-6339-9099 TEL 0263-85-6311 FAX 0263-85-5231

東北CSセンター・郡山営業所 金沢営業所/〒920-0024 金沢市西念3-12-27

/〒963-8041 福島県郡山市富田町字権現林15-38 TEL 076-261-6633 FAX 076-261-6637

TEL 024-954-8583 FAX 024-954-8584 京滋営業所/〒612-8414 京都市伏見区竹田段川原町245

山形営業所/〒990-0033 山形市諏訪町1-1-1(センチュリープレイス山形3階) TEL 075-645-2171 FAX 075-645-2175

TEL 023-625-8639 FAX 023-625-8657 明石営業所/〒674-0074 兵庫県明石市魚住町清水2067-1

仙台営業所/〒984-0038 仙台市若林区伊在2-22-8 TEL 078-949-3341 FAX 078-949-3334

TEL 022-288-9100 FAX 022-288-9920 岡山営業所/〒700-0975 岡山市北区今1-6-11(第2今村合同ビル)

日立営業所/〒316-0002 茨城県日立市桜川町2-24-8(鈴木ビル) TEL 086-241-0200 FAX 086-241-7254

TEL 0294-35-1128 FAX 0294-35-7335 広島営業所/〒731-0138 広島市安佐南区祇園3-22-5

新潟営業所/〒950-0911 新潟市中央区笹口1-20-5(ファイ・ビル5階) TEL 082-874-7771 FAX 082-871-1911

TEL 025-246-1221 FAX 025-243-2435 高松営業所/〒761-8057 高松市田村町513-1

太田営業所/〒373-0823 群馬県太田市西矢島町588-1 TEL 087-868-2530 FAX 087-868-2671

TEL 0276-61-3982 FAX 0276-45-1800 九州営業所/〒812-0006 福岡市博多区上牟田3-7-5

東京営業所/〒136-0071 東京都江東区亀戸2-26-10(立花亀戸ビル2階) TEL 092-473-8960 FAX 092-473-9006

TEL 03-5858-4861 FAX 03-5609-3390 サービスセンター/ 0120-506-090

機械を使用する前に取扱説明書を読み、正しくお使いください。当社製品を使用する場合は、付属の取扱説明書に ●機械の改良にともない、お断りなく仕様などを変更させていただくことがあります。

記載されている「安全に関する注意事項」および製品に取り付けられている同表示を読んでください。 Pub.No.MCR-BⅤ-J-(1)-500 (Nov 2020)