1/31ページ

ダウンロード(13Mb)

パッケージング、食料・飲料産業で起こすOEEの革新 - 効率性を高める アプリケーションと成功事例

計画外のダウンタイムには、材料不足や部品の故障、プロセスの妨害、作業者によるヒューマンエラーなど、様々な原因が考えられますが、適切な計画を立てることで、これらの問題の多くを最小限に抑えることができます。適切な管理を行えば、段取り替えや清掃、定期メンテナンスなど、必要な作業による計画的なダウンタイムも必要最小限にできます。OEE(Overall Equipment Effectiveness: 総合設備効率)を重視することで、装置の故障や立上げ時間、緩速運転、チョコ停、タクトの低下、不良品の製造、廃棄などを大幅に削減し、装置の稼働率を著しく向上させることができます。

本書では、装置メーカーや製造メーカーの皆様が既存の問題や課題を特定できるアプリケーション事例やケーススタディ、最新のFA技術と、それらに対応するバルーフが開発・提供するソリューションをご紹介します。これらは、FAで注目されている制御アーキテクチャ、段取り替え、予兆保全、レベル監視、ロボットオートメーション、品質保証というテーマに分かれています。掲載されているアプリケーションは、実際の製造現場でテストされ、世界中の装置メーカーや製造メーカーのエンジニアやオーナー、マネージャーが運用し、食品・飲料産業のOEEに革新をもたらしています。

このカタログについて

| ドキュメント名 | 食品・飲料、包装産業 センサ・ネットワーク活用・成功事例集 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 13Mb |

| 取り扱い企業 | バルーフ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

パッケージング、食料・飲料

効率性を高める

アプリケーション 産業で起こすOEEの革新

Page2

パッケージング、食料・飲料産業で起こすOEEEEの革新 || 33

食品・飲料産業の自動化

ダウンタイムと製造品質が

生産効率に与える影響とは?

計画外のダウンタイムには、材料不足や部品の故障、プロセスの妨害、作業者

によるヒューマンエラーなど、様々な原因が考えられますが、適切な計画を立

てることで、これらの問題の多くを最小限に抑えることができます。適切な管

理を行えば、段取り替えや清掃、定期メンテナンスなど、必要な作業による計

画的なダウンタイムも必要最小限にできます。OEE(Overall Equipment

Effectiveness: 総合設備効率)を重視することで、装置の故障や立上げ時

間、緩速運転、チョコ停、タクトの低下、不良品の製造、廃棄などを大幅に削減

し、装置の稼働率を著しく向上させることができます。

本書では、装置メーカーや製造メーカーの皆様が既存の問題や課題を特定

できるアプリケーション事例やケーススタディ、最新のFA技術と、それらに対

応するバルーフが開発・提供するソリューションをご紹介します。これらは、FA

で注目されている制御アーキテクチャ、段取り替え、予兆保全、レベル監視、ロ

ボットオートメーション、品質保証というテーマに分かれています。掲載されて

いるアプリケーションは、実際の製造現場でテストされ、世界中の装置メーカ

ーや製造メーカーのエンジニアやオーナー、マネージャーが運用し、食品・飲

料産業のOEEに革新をもたらしています。

■ 計画的ダウンタイムや段取り替え時間を著しく短縮

■ タクトの向上と多品種生産を可能にする製造ラインへの柔軟性の追加

■ 装置の設置・立上げ時間の短縮

■ IIoTとスマートな技術の導入で効率性と柔軟性、透明性を向上

■ トレーサビリティとポカヨケソリューションで製造品質を向上

■ FA機器やプロセスの障害による計画外のダウンタイムを削減

www.balluff.com

Page3

パッケージング、食料・飲料産業で起こすOEEの革新 | 5

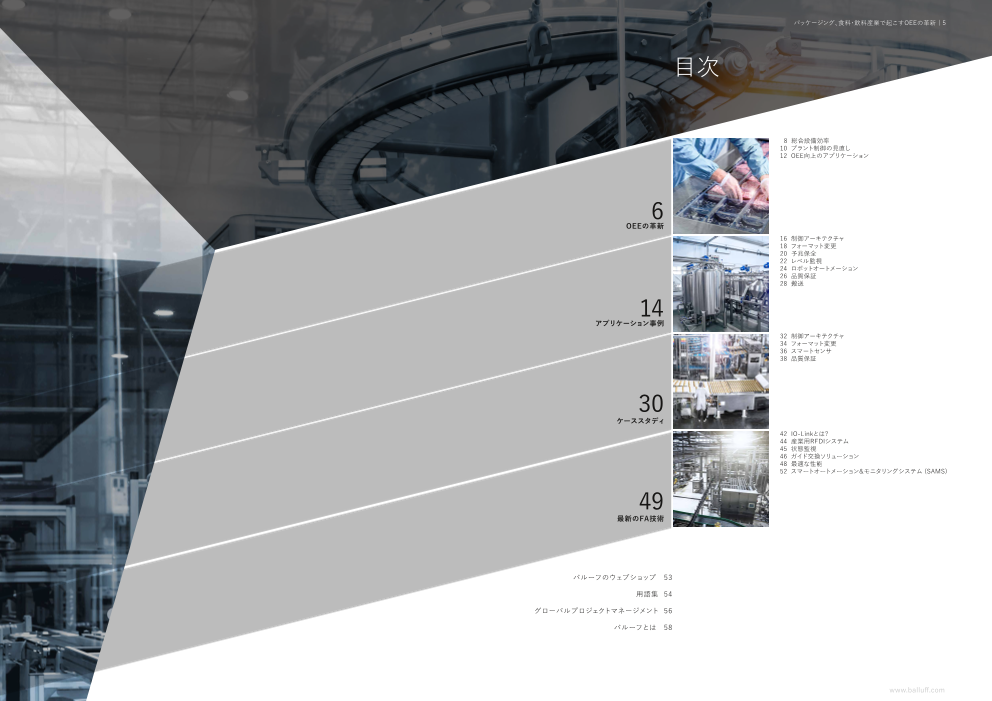

目次

8 総合設備効率

10 プラント制御の見直し

12 OEE向上のアプリケーション

6

OEEの革新

16 制御アーキテクチャ

18 フォーマット変更

20 予兆保全

22 レベル監視

24 ロボットオートメーション

26 品質保証

28 搬送

14

アプリケーション事例

32 制御アーキテクチャ

34 フォーマット変更

36 スマートセンサ

38 品質保証

30

ケーススタディ

42 IO-Linkとは?

44 産業用RFDIシステム

45 状態監視

46 ガイド交換ソリューション

48 最適な性能

52 スマートオートメーション&モニタリングシステム (SAMS)

49

最新のFA技術

Hallo Anatoli,

バルーフのウェブショップ 53

用語集 54

グローバルプロジェクトマネージメント 56

バルーフとは 58

www.balluff.com

Page4

パッケージング、食料・飲料産業で起こすOEEEEの革新 || 77

生産性を加速

食品・飲料産業の

OEEを革新

私たちと強力なパートナーシップを結ぶ食品・飲料の企業を検証してみると、

私たちとの共同作業により、稼働率と性能、品質が劇的に向上していることが

分かりました。私たちのアプリケーションの理念に共感し採用した装置メーカ

ーや製造メーカーは、劇的な段取り替え時間の短縮、不良品製造の大幅削

減、計画外のダウンタイムの削減を実現しています。このアプリケーションの

理念は、FAの技術とIIoTの思想を製造ラインへ統合することでOEEへプラス

の影響を与え、生産効率の改善と製造品質の向上で企業へさらなる利益を生

みだし、柔軟性を追加することでタクトを向上させます。

www.balluff.com

Page5

パッケージング、食料・飲料産業で起こすOEEの革新 | 9

総合設備効率を

高めるパートナー

多くの食品・飲料メーカーの責任者は、OEE(総合設備効率)の原理を利用して、プロセスの効率性と有効性を測り、ロスを減

らして生産量を増やすことに努めています。製造メーカーや装置メーカーである私たちのお客様がOEEの価値ある改善を

達成できるよう、バルーフはお客様と協力して、稼働率の向上、性能の拡大、生産品質の向上を実現する強力なFA技術を導

入してきました。オートメーションに対する情熱と革新的な技術を駆使して、損失に関する要因を削減し、お客様の目標達成

をサポートします。

稼働率の向上 品質の向上

私たちはお客様と共に装置の生産性向上 工場内のあらゆるムダを省くため、私たち ダ 計画外

に努めます。これは、立上げや段取り替え はお客様と共に取り組みます。プロセスの ウンタ の

など、計画的なダウンタイムの要因の改善 エラーを防止することで、製造不良や不良 イム

に重点が置かれます。また、計画外のダウ 品の製造を削減できます。装置の立上げ

ンタイムや装置の故障は、監視や特定のア 時に発生する廃棄と生産が起動に乗るま

プリケーションに適合した技術により劇的 でに出る不良品を削減し、生産活動全体の

に改善できます。私たちは、より多くの製品 タクト向上が可能です。各生産プロセスに

を生産できるよう、装置の稼働率向上をサ おいて、材料がどこにあり、どこから来て、

ポートします。 どこに行くか把握しましょう。

性能の拡大 パートナーシップ

チョコ停やタクト低下の原因を見直すこと バルーフを選択されたすべてのお客様は、

は、プロセスの洞察を生み、性能の拡大に 生産性向上に協力する長期的なパートナ

活かすことができます。装置の主要部品の ーを得ることができます。私たちは、制御ア 計画的な

状態を監視することで、緩速運転やチョコ ーキテクチャ、段取り替え、予兆保全、レベ ダウンタイム

停、タクト低下の原因を特定し、取り除くこ ル監視、ロボットオートメーション、品質保

とができます。そして、装置を可能な限り理 証、コンベア技術など、あらゆるFAの技術

想的なタクトタイムに近づけるよう努める 分野を活用し、OEEを革新していきます。

ことができます。性能の向上はお客様の目 私たちと協力することで、お客様の装置、

標を理解し、問題によって損失するコスト 生産ライン、そして工場全体の稼働率と効

を見直すことで実現します。 率性の目標を達成することができます。

タクトの REDUCED

低下 YIELDS

装置の 立上げ 段取り替え 生産で

ム 生 度の

故 ダ じる 軽

障 装置停止

チョコ停 立上げ時の 不良品 製造不良 緩速運転 速度低下

廃棄

www.balluff.com

Page6

パッケージング、食料・飲料産業で起こすOEEの革新 | 11

見える化を強化する

プラント制御システムの見直し

食品・飲料メーカーの多くでは、未だに数十年前のSCADA(Supervisory Control and Data Acquisition)システムが運用されてる場合

があります。現場のデバイスやセンサ、アクチュエータは、端子台によるパラレル配線や、CC-LinkやDeviceNetといったシリアル系のネ

ットワークが見られることも珍しくありません。旧世代のSCADAシステムでは、既にサポートが困難になったメインフレームや古いLAN(

ローカルエリアネットワーク)、PCN(プロセスコントロールネットワーク)から脱却できません。

この古いSCADAシステムは、設備の本来の性能を発揮できません。新しいシステムであれば、スマート工場のコンセプトに対応し、ネッ

トワーク化されたウェブベースのプラットフォームになるため、より柔軟で効率的に、そして生産プロセスの見える化を強化することがで

きます。

スマートデバイスとPLC、SCADAシステム間の通信をイーサネット化することで、末端のプロセス現場まで容易に見える化できます。し

かし、シンプルな近接スイッチや光電センサにイーサネットのインフラを求めることは必ずしも正しいとは言えません。このギャップを埋

めるのが、定評のある国際通信規格「IO-Link」です。プロセス、パラメータ、診断のデータを単一のネットワークで提供することで、制御

アーキテクチャをシンプルにします。IO-Linkはネットワーク上のノード数を節約し、トラフィックとPLCへの負荷を軽減すると同時に、末

端のフィールドに至るまで見える化します。

個人端末

従来の制御アーキテクチャ SCADAソフトウェア データベース スマートな制御アーキテクチャ

情報レベル (TCP/IP、イーサネット、DH+) SCADAソフトウェア

■ Ethernet/IP

■ PROFINET データベース

■ EtherCAT

HMI ■ 情報

■ 制御信号

■ デバイス情報

■ 診断データ

■ 設定パラメータ

制御レベル (リモートI/O、フィールドバス)

PROFIBUS

IO-Linkゲートウェイ

HMI VFD サーボドライブ

VFD I/O サーボドライブ I/O

デバイスレベル (DeviceNet、AS-i)

IO-Link対応

デバイス

誘導型 光電センサ ソフトスタート HMI

近接センサ 回路

リモートI/O

www.balluff.com

Page7

パッケージング、食料・飲料産業で起こすOEEの革新 | 13

OEE向上のアプリケーション

OEE(総合設備効率)の向上やダウンタイムの削減、タクト向上のための要求

は、革新的な技術ソリューションを採用し、生産装置のさらなるスマート化によ パレタイザーと

って実現できます。バルーフは稼働時間と生産量が積極的に向上するこれら シュリンク包装

の実績あるアプリケーションで、食品・飲料産業の課題に応えてきました。 充填とラベリング ■ ロボットオートメーション

■ レベル監視 ■ 制御アーキテクチャ

■ 制御アーキテクチャ ■ フォーマット変更 ■ 予兆保全

■ フォーマット変更 ■ 制御アーキテクチャ ■ 品質保証: トレーサビリティ

■ 予兆保全 ■

■ レベル監視 貯蔵と保管 予兆保全

■ 品質保証: ポカヨケ

■ ロボットオートメーション ■ レベル監視

■ トレーサビリティ ■ 制御アーキテクチャ

■ 搬送 ■ 予兆保全

■ 品質保証: トレーサビリティ

カートナーと製函機

■ フォーマット変更

■ 制御アーキテクチャ

■ 予兆保全

■ 品質保証: ポカヨケ

■ ロボットオートメーション

コンベアとマテハン

■ フォーマット変更

■ 制御アーキテクチャ

■ 予兆保全

■ 品質保証: トレーサビリティ

■ コンディションモニタリングツールキット (CMTK)

■ 搬送

搬送 制御アーキテクチャ フォーマット変更 予兆保全 レベル監視 ロボットオートメーション トレーサビリティ

■ 状態監視機能の提供 ■ アナログ配線をなくし、15%~20% ■ 段取り替えのミスを排除 ■ 診断機能の強化 ■ 誤検知の排除 ■ ケーブル数削減 ■ 正確なデータの提供とエラーの削減

■ 設置の柔軟性の提供 のコストを削減 ■ 段取り替え時間の削減と計画的な ■ 未計画なダウンタイムの削減 ■ FDAと衛生に関する認証の取得 ■ 軽量化 ■ 原材料と完成品の追跡

■ トレーサビリティを確保 ■ シンプルなトラブルシューティング ダウンタイムの短縮 ■ 状態監視機能の提供 ■ コンパクトなデザイン ■ ロボットコントローラに統合可能 ■ 製品回収を考慮した製造日とロット

■ ロボットによるピッキン ■ 末端のデバイスまで見える化 ■ 段取り替え後の立上げ時に発生 ■ より詳細なデータの提供 ■ 簡単レトロフィット ■ シンプルな設置 番号の正確な紐付け

グのサポート ■ 簡単レトロフィット する廃棄の削減 ■ 機器の速度低下/停止を削減 ■ 状態監視機能を含む多機能性 ■ 迅速な非接触のツール交換 ■ トートやパレット、コンテナ、治具へ

■ 終端抵抗不 ■ 常に安定した位置決め ■ 廃棄の削減 ■ 継続的な診断情報の提供 直接取付けできる堅牢なRFIDタグ

■ 末端のデバイスのマニュアル設定 ■ 正確な部品交換の確認 ■ アクセスコントロールによるセキュリ

作業を排 ティ性の向上

www.balluff.com

Page8

パッケージング、食料・飲料産業で起こすOEEEEの革新 || 1155

効率性の向上

アプリケーション事例

プロセス改善のプロジェクトをどこから始めればよいかを決めることは非常

に困難です。従来のソリューションで十分な効果を得られていても、次のレベ

ルへの改善までには至らないケースが大半だと思われます。稼働率、性能、品

質の課題を解決するアプリケーションに注力すれば、生産性の向上は用意に

達成できます。食品・飲料産業の製造メーカーや装置メーカーは、これらのア

プリケーションが生産工程にもたらす大きな結果に驚きます。このセクション

では、もっとも一般的なアプリケーションをご覧いただき、OEEを改善するた

めに適用する方法を説明し、他の企業が成功した実際のユースケースをご紹

介します。

■ 制御アーキテクチャ

■ フォーマット変更

■ 予兆保全

■ レベル監視

■ ロボットオートメーション

■ 品質保証

■ 搬送

www.balluff.com

Page9

パッケージング、食料・飲料産業で起こすOEEの革新 | 17

制御アーキテクチャ

制御アーキテクチャには、製造メーカーや装置メーカーが簡単にプロセスへ導入できるシンプルな改善方法がいくつもありま

す。装置メーカーは、制御機器の選定と設計の工数削減、制御盤と予備品の縮小、タクトの高速化を実現することができます。

製造メーカーは、ネットワークの簡素化、トラブルの早期発見、計画外のダウンタイム削減、アナログ信号の積極的な採用が可

能です。IO-Linkによる制御アーキテクチャは、IIoTに対応したアプリケーションの構築を実現し、トレーサビリティのシンプル

な導入をサポートします。IIoTのコンセプトを取り入れることで、その他のアプリケーションからもさらなる付加価値を得ること

ができます。

分散する配線やバルブターミナルの接続を簡素化 アナログデバイスの配線と導入コストを節約 柔軟性と拡張性を強化 末端の個別のセンサまで見える化

バルブターミナルの並列配線や現場に点在するセンサの終 装置にアナログデバイスを導入する際、モーターやその他 既存のネットワークやインフラを活用することで、IO-Linkを 高度な制御アーキテクチャとは、製造現場のデバイスがより

端処理の作業をシンプルにします。制御盤外に分散設置で の機器から発生する複雑なノイズを防ぐためにシールドケ 活用した制御アーキテクチャは、配線コストと工数を削減し、 スマートな方法で接続されることです。この接続は、有益な

きるIO-Link対応I/Oハブは立上げ時間を短縮し、出力や信 ーブルの使用が強いられます。そして、このシールドケーブ 制御盤のサイズを縮小します。そして、あらゆるベンダーの データを生成・収集します。プロセスの見える化が実現すれ

号タイプの種類を設定できるため、ハードウェアの種類とコ ルの経路を確保することが困難な場合があります。IO-Link IO-Linkゲートウェイとデバイスを組み合わせることができ ば、IIoTは予兆保全やデータ解析など、大幅な改善を提供し

ストを削減します。 を活用することでアナログ信号はデジタルデータに変換さ ます。IO-Link対応I/Oハブを使用すれば、たった1つのIPア ます。IO-Linkにより各センサの見える化が可能になり、グロ

れるため、標準的なセンサケーブルでもノイズのない安定し ドレスでPLCから最大480点のI/Oを制御できます。未使用 ーバル市場で継続的な成長に必要な柔軟性と信頼性を得

従来のバルブターミナルが強いる並列配線は工数がかか た測定が可能になります。また、アナログデバイスを圧力発 のIO-Linkマスタポートがあれば、将来的な拡張やポカヨケ ることができます。データを収集し、その解析から得られる

り、キャビネットのスペースを大きく占有します。装置メーカ 生源など測定に最適な場所に設置すれば、立上げがシンプ ソリューションの追加など、無限の可能性を装置へ簡単に 結果を利用して、正確な意思決定の判断を促すことができ

ーはIO-Link対応バルブコネクタを採用し、ハードウェア、エ ルになり、コストを15~20%削減できます。さらに、IO-Link 導入することができます。 ます。

ンジニアリング、立上げ作業に関するコストをバルブ1台当 対応デバイスであれば、計測値はmmやMPa、℃など最適

たり15~60%削減しています。 な単位の値で提供されるため、プログラムがよりシンプルに

なります。

従来のアナログデバイス

アナログデバイスの信号 – 測定値とスイッチング信号

IP20 I/O

PS CPU IN OUT クラウド

PS PLC

シールド

ケーブル 9線

制御盤の複雑さ

や煩雑さを削減

IO-Link対応アナログコンバータ ■ デバイスID

アナログ信号をデジタルデータに変換 IO-Link ■ 機能変更

無限の可能性 ゲートウェイ ■ 内部温度

■ センサの健康度

IO-Link ■ レンズの汚れ

ゲートウェイ ■ スイッチングカウンタ

■ ターゲットの適性

分散するセンサ バルブ ■ 電流/電圧

ターミナル I/Oハブ ■ 測定値

非シールド ■ 取付け精度/傾斜

ネットワークを ケーブル 3線

よりシンプルに 分散する RFID

センサ システム データ

スマート IO-Link対応

IO-Link対応アナログセンサ センサ センサ

アナログ信号をデジタルデータに変換

I/O IO-Link

ハブ ゲートウェイ LED積層

信号灯

SmartLight

非シールド

ケーブル 3線

バルブ

ターミナル

www.balluff.com

Page10

パッケージング、食料・飲料産業で起こすOEEの革新 | 19

フォーマット変更

設定ミスや交換部品の不一致、流れる製品やセンサに対する妨害、装置の微調整、遅い起動など、フォーマット変更で起こる様々な要因

が製造ラインの稼働率に影響を与えます。オートメーションの技術を活用すれば、正確な部品交換とガイドレールの位置決めを確保でき

ます。作業者は装置のフォーマットを正確かつ迅速に、一貫した変更がされるよう誘導され、計画的なダウンタイムと立上げ時に発生す

るムダを削減することができます。

フォーマット変更の誘導 – リニアガイド フォーマット変更の誘導 – ボールねじ サイズ変更の自動化 交換部品の識別と確認

マニュアルによるフォーマット変更では、多くの場合、作業者 デジタルポジションインジゲータは、フォーマット変更のアプ 多くの装置メーカーは装置のフォーマット変更によるダウン 多くのフォーマット変更では、作業者が様々な部品を交換し

はマーカーや旗を目印に目視で位置を設定します。しかし、 リケーションで一般的に作業者へのフィードバックの表示に タイムの削減に取り組んでいます。電動モーターや空圧機 なければなりません。レシピやパッケージのサイズが変わる

これはヒューマンエラーを生み、立上げに長時間を要するこ 使用されます。従来、クランクとホイールでガイドレールを位 器とセンサのフィードバックによるクローズドループ制御が と、プレートやレール、ガイド、プッシャーアーム、フラップフ

とがあります。オペレーターガイダンスの機能を持つアプリ 置決めし、高さを調整することで装置が各フォーマットに対 フォーマット変更の高速化を達成するメインシステムとなっ ォルダ、ピックアップフレーム、テープヘッドなどの部品が交

ケーションであれば、リニアスケールと視覚的なフィードバ し自動で調整できるようにします。ここにスマートなロータリ ています。サイズ変更を自動化することで、いつでも正確な 換されます。これらの部品はパッケージによっては非常に見

ックがダウンタイムを削減し、正確な位置設定を確保できま ーデバイスを採用すれば、作業者に適切な位置を指示する 位置決めが可能です。さらにIO-Linkを活用すれば、導入が 分けがつきにくい場合があります。RFIDタグを使用すれば、

す。ガイダンス機能を持つフォーマット変更技術は、視覚的 プログラムで、各フォーマット変更に対し、完璧な立上げを シンプルになります。拡張性を追加し、アナログ信号の悩み 立上げ前に正しい交換部品がすべて取り付けられているか

な合図を作業者に送り、正確な立上げに誘導します。これに 保証します。ガイダンス機能によるフォーマット変更は、変更 は過去のものとなります。様々な直動/回転駆動の位置決め を識別・確認することができます。装置メーカーは、保証を

より、立上げ時のムダと作業者のトレーニング時間を削減し 場所を視覚的に通知し、IO-Linkを介してコントローラへ位 センサをそれぞれのフォーマット変更アプリケーションに採 維持するため、メーカーが提供する交換部品のみを使用さ

ます。 置情報を提供することで、立上げ時のトラブルを削減しま 用することで、結果的に装置の事故や立上げ時のムダをな せることができます。産業用RFIDシステムは、作業ミスや装

す。 くすることができます。 置の故障をなくし、迅速で簡単な立上げを確保します。

従来のマニュアル作業

による位置決め

1 積層型LED信号灯 SmartLight 4 デジタルポジションインジゲータ BDG 5 磁気式ポジショニングシステム BMP 6 IO-Link対応RFIDアンテナ BIS

2 磁歪式リニアスケール BTL 7 RFIDタグ

3 IO-Linkゲートウェイ BNI

www.balluff.com

Page11

パッケージング、食料・飲料産業で起こすOEEの革新 | 21

予兆保全

多くの製造現場では、生産停止や品質問題が発生してから、保全担当や作業者が問題に対処します。部品の故障による生産停止は、長

時間のダウンタイムと大規模な修理の原因となる場合があります。定期的な点検による予防保全でこれらの防止を試みますが、それで

も障害が発生してしまう場合もあります。スマートセンサや診断機能、イベント監視、状態監視を取り入れることで、壊滅的なダウンタイム

が発生する前に、装置や部品の障害を確実に検出または予知することができます。予兆保全の取り組みにより、計画外のダウンタイムを

削減し、装置のOEEを劇的に改善することができます。

デバイスの診断情報とイベントデータ 装置の状態監視 デバイスの状態監視 DX化と見える化、IIoT

多くのセンサやFAコンポーネントは障害が発生するまで正 OEEとは装置の稼働率と性能、製造品質の有効性と効率性 主な障害の原因は、ベアリングやリニア駆動機器、スピンド スマートセンサと状態監視を取り入れたプロジェクトを遂行

常に動作します。しかし、障害やダウンタイムが発生すること を測るものです。状態監視データを活用することで、生産で ル、モーター、ギアボックスなどの各部品やファンやコンプレ する際、予兆保全のための計算や傾向の定義が大きな課題

を警告することはほぼありません。断続的な障害や検出精 発生した事象とOEEの変化の相関関係を把握することがで ッサーなどの外部ユニットの故障から発生することがありま となります。また、複数のシステムから効率よくデータを収集

度の低下は、チョコ停やタクト低下の原因となります。IO- きます。このデータは、長期的な生産の傾向や装置の状態 す。これらの部品やユニットの健康状態を継続的に監視す することも問題です。私たちはお客様の生産性向上を目標

Link対応のスマートセンサやデバイスを使用すれば、見え の統計評価と共に、将来の障害を予測したり、大きなダウン ることで、ベアリングの摩耗やベルトの座屈、摩擦による擦 に、お客様の予兆保全アプリケーションの可視化を実現す

る化でメンテナンス性が向上し、装置を高効率で稼働させる タイムに発展する前に生産上の問題を検出したりすること れ、部品のびびり、アンバランス、ネジの緩み、ソフトフットな る適切なデータの提供をサポートします。生産に関連するす

ことができます。各インテリジェントデバイスが提供する診 ができます。振動、温度、湿度、気圧など、装置の状態を監視 ど、多くの障害を解消できます。このデータは障害の予知に べてのデータの収集、導入のための技術サポート、アプリケ

断情報により、迫りくる障害を予知でき、早期対策が可能で することで、障害が発生する前に装置の健康状態について も活用でき、機械的な損傷による装置の予定外なダウンタイ ーションの固有の機器選定など、これらを支えるパートナー

す。作業者は装置メーカーのエンジニアに障害の詳細を正 重要な洞察を得ることができます。そして、段取り替え中や ムを削減し、部品の寿命を伸ばすこと真のOEEの改善をも を見つけることは、製造現場のエンジニアや保全チームにと

確に伝えることができ、高価な修理作業の時間を節約するこ 装置の停止中にメンテナンス活動を行えば、計画外のダウ たらします。 って、とても重要なことです。

とができます。 ンタイムや生産中の停止を防止することができます。

障害の迅速な

認知と対策

提供される診断情報:

■ デバイスの動作可否

■ デバイスの電源供給状態

■ 限界動作

■ レンズの汚れ

■ 検出範囲内のターゲットの有無

■ 短絡検知 1 積層型LED信号灯 BN

■ 過負荷検知 2 状態監視センサ BCM

■ 出力コイルの破断 3 IO-Linkゲートウェイ BNI

www.balluff.com

Page12

パッケージング、食料・飲料産業で起こすOEEの革新 | 23

レベル監視

食品・飲料の製造工場では、多くの原材料の保管と移動が行われています。これには、生地や粉体、液体、粘性媒体、固体が様々な種類

があります。多くの工場では、プロセスタンクの監視を、より信頼性の高いレベルセンシング技術の代わりに、作業者がタンクのマンウェ

イやポートから覗き込んで確認する目視に頼っている場合があります。タンクでセンシング技術が使用されなければ、作業者が気づか

ないうちにプロセス媒体が枯渇し、新しい補充を待たなければならくなるため、数時間から数日、生産が止まってしまう恐れがあります。

また、充填時にタンクから溢れてしまい、現場に危険と材料のムダを生じさせてしまうこともあります。すべてのタンク内で材料の貯蔵量

を正確に計測することは、生産される製品の品質維持と製造ラインの性能拡大と共に、OEEを向上させるカギとなります。

タンク内の充填/満タンの監視 泡や壁面に付着した粘性媒体による誤検知を防止 コンテナやタンクの継続的なレベル監視 充填レベルの見える化と自動発注

生産途中で材料が不足すると、大量の廃棄が発生し、生産 一般的な静電容量センサの場合、これがすべての材料のレ コンテナやタンクの中にどれだけの材料が入っているかを レベル監視のアプリケーションは、作業者や監督者がタンク

に費やした時間がムダになります。マニュアル作業の場合、 ベル検知に最適だとは言えません。泡や壁面への貼りつき 正確に把握することはとても重要です。これには、様々な計 内の残量レベルをシンプルに判断できることが大きなメリッ

作業者が材料の量を確認しないと、添加物や調味料、その や堆積、飛散する粉体やホコリにより、誤検知する可能性が 測用のセンサやレベル計測用のセンサが使用されます。ス トです。LED積層信号灯は、各タンクの残量状態をシンプル

他の重要な材料が空になってしまうかもしれません。レベル あります。そのため、粘度の高い媒体のレベル検知は、従来 テンレスタンクでは、タンクの底から静水圧を測れる圧力セ に見える化します。IO-Link対応のスマートデバイスとインテ

検知のセンサは、タンクや容器の上限/下限のレベルを確実 のセンサでは難しい場合があります。しかし、導電性の物体 ンサで、上面からは超音波センサでレベルを測定すること グレーションサービスによるカスタマイズされたダッシュボ

に検出します。この2つのレベルの信号をポンプのコントロ も確実に検出できるハイブリットなSmartLevelテクノロジ ができます。また、フロートをターゲットにする磁歪式リニア ードがあれば、残量レベルのリモート監視・見える化が簡単

ーラに送れば、残量が少なくなった場合は自動で補充し、満 ー対応の静電容量センサはこのようなアプリケーションに スケールは厳しい衛生要件にも対応します。また、非金属の に実現できます。このソリューションは、スマートセンサを用

タンになったら補充を自動で停止させることができます。ス 最適です。壁面に付着した媒体や堆積、泡などを無視し、確 容器であれば、粘着テープで設置し、非接触で液面レベル いたダッシュボードでタンクの残量を監視し、この情報を

テンレス製タンクでは、静電容量センサを直接搭載して液面 実に媒体のレベルを検出します。 を測定する貼付け型の静電容量センサが最適です。各ソリ SCADAシステムと共有し、LED積層信号灯が現場で見える

を検出したり、のぞき窓や樹脂製のバイパス菅から静電容 ューションは正確に材料の残量を計測し、材料不足になる 化しています。さらに、自動で材料を発注し、生産が滞ること

量センサや光電センサで非接触で監視したりすることがで 前に通知することができます。 ないようにすることも可能です。

きます。また、静電容量センサは漏れ検知も可能です。樹脂

製のタンクであれば、静電容量センサで壁面越しに非接触

で充填レベルを監視することができます。

1 静電容量センサ BCS (レベル検知) 6 SmartLevel対応静電容量センサ BCS 8 超音波センサ BUS 13 積層型LED信号灯 SmartLight

2 静電容量センサ BCS (漏れ検知) 7 SmartLevel対応静電容量センサ BCS Q40 9 充填レベル計測用磁歪式リニアスケール BTL 14 IO-Linkゲートウェイ BNI

3 静電容量センサ BCS (非接触のレベル検知) 10 圧力センサ BSP 15 ソフトウェアソリューション BAI

4 フォーク型センサ BGL 11 貼付け型静電容量センサヘッド BCW

5 タンク取付け用アダプタ BAM 12 静電容量センサ用センサアンプ BAE

www.balluff.com

Page13

パッケージング、食料・飲料産業で起こすOEEの革新 | 25

ロボットオートメーション

自動化の要求と労働力不足により、食品・飲料産業ではロボットの採用が推し進められています。そして、ここに製造現場のOEEを改善

するための方法が多くあります。ロボットの場合、いかに待機時間を減らし稼働させるかが、投資対効果を得るための重要なポイントに

なります。インダクティブカプラと軽量なI/Oハブを活用することで、ロボットのエンドツールに空圧バルブが搭載されていても、完全自

動のツール交換を行うことができます。従来のグリッパに診断機能を備えたスマートセンサを搭載すれば、パラメータを変更することで

あらゆるフォーマットの製品を掴むことができるようになります。センサ、ネットワーク、ビジョンシステム、IO-Link対応デバイスは、ロボッ

トやその周辺機器の性能と稼働率を向上させ、アプリケーションに高度な柔軟性を与えます。

スマートなI/Oハブをロボットに直接接続 高速な自動ツール交換 スマートセンサを搭載したスマートグリッパ ピッキングと積み下ろしの自動化

自動化が進めば進むほど、制御アーキテクチャや配線がよ 複数のタスクやレシピに対応できるロボットは、工場の生産 従来の空圧グリッパにはセンサが使用されていない場合が ロボットによるピッキングやオーダーピッキングは、このよう

り複雑になります。しかし、ロボットアームの中を通せるケー 能力を劇的に拡大させます。インダクティブカプラはアーム あります。これは、適切な機能が備わっていることが前提条 な労力が集中する作業を著しく効率化します。その前提条

ブルの数は限りがあります。ロボットのインテグレータ とエンドツールのわずかな空間を介して、非接触で電力と 件です。しかし、機械部品の小癪や摩耗、エア漏れ、プロセス 件となるのが、ロボットがピッキングするモノの正確な識別

は、IO-Link対応のスマートデバイスがベンダーに依存せ 信号を伝送します。ソレノイドバルブはエンドツール上で制 サイクルの小さな変動などが原因となる衝突など、プロセス です。3Dカメラは、内蔵のプロセッサと個々のアプリケーシ

ず、PLCを通さず直接ロボットコントローラに接続・制御でき 御されるため、カップリングする空圧ラインの数を減らすこ に関する不具合に対応できません。グリッパにセンサを追加 ョンに適合できるソフトウェアにより、自律した3D画像処理

ることに気づきました。この直接接続は、タクトを早め、制御 とができます。センサ信号はIO-Link対応I/Oハブに集約さ することで、開閉動作のフィードバックの取得やクローズド を実現します。ピッキング位置などの情報をロボットアプリ

アーキテクチャをシンプルにすることができます。IO-Link れ、ツールの識別情報やこれらのセンサ信号をコントローラ ループ制御が可能になります。これは、誘導型近接センサや ケーションへ直接伝送することで、高い効率性を確保しま

通信により、たった3~5芯の非シールドケーブル1本で、デ に伝送するためのケーブルはわずか数本になります。イン シリンダセンサでグリッパジョーの開閉を確認したり、変位 す。

バイスの診断情報の取得やフォーマット変更に関するパラ ダクティブカプラを用いたI/O接続により、ロボットのツール センサで開度を継続的に監視することができます。スマート

メータの自動設定、エンドツール上あるに数十個のセンサ 交換が高速になり、待機時間と計画的なダウンタイムを大 センサを使用すれば、アプリケーションに提供する診断情

や空圧バルブの制御が可能になります。IO-Link対応I/Oハ 幅に削減することができます。 報により、ロボットのエンドツールの性能を著しく向上させ

ブを利用すればロボットアームの中の配線がシンプルにな ます。

り、ロボットの自動化アプリケーションがより柔軟で効果的

になります。

1 IO-Link対応I/Oハブ 4 IO-Link対応バルブコネクタ 7 誘導型近接センサ BES 10 3Dカメラ BVS

2 IO-Link対応高機能パワーサプライ Heatbeat 5 IO-Link対応インダクティブカプラ BIC リモート 8 シリンダセンサ BMF

3 IO-Linkゲートウェイ 6 IO-Link対応インダクティブカプラ BIC ベース 9 磁気式ポジショニングシステム BMP

www.balluff.com

Page14

パッケージング、食料・飲料産業で起こすOEEの革新 | 27

トレーサビリティと品質保証

消費者に届く前に不具合を特定し、防止することはとても重要です。これは、メーカーの品質保証やヒューマンエラーの防止対策によっ

ては、大きな課題となります。品質保証部は規格や法定な要件の遵守と製造の記録と保持、レポートの作成、製品品質に関する問題の解

決に従事しています。真のOEE値を算出するためには、生産中の製品を検査・監視し、逸脱の原因を記録し、稼働率、生産量、廃棄量を追

跡することが必要不可欠です。ポカヨケやトレーサビリティのアプリケーションを導入することで、リコールを減らし、ムダを最小限に抑

え、食品の安全性を高め、よりストレスなくスムーズに製品を生産できるようになります。

充填・瓶詰めプロセスのポカヨケアプリケーション バーコード/2Dコード/DMCコードによる製品の追跡 製品のトラック&トレース 再利用されるコンテナのトレーサビリティ

充填・瓶詰めプロセスの封止・蓋閉め作業は重要な工程で バルーフの据付け型光学識別センサ BVS IDENTは、バー 製品によっては、使用された原材料と製造過程のトレーサビ 工場で使用される原材料は、一般的に再利用できる容器に

す。蓋の欠落や斜め被り、締めすぎはダウンタイムの原因と コードや2次元コード、DMCコードを正確に読み取り、製造 リティを確保するため、製造プロセスの詳細情報が要求さ 充填されます。この材料と共に関連する情報を紐付けできる

なり、ムダを生みます。また、正確な充填レベルを確保するこ 現場やITネットワークと簡単かつ柔軟に通信することがで れる場合があります。このニーズに対応するため、産業用 ことは、食品安全の観点から非常に重要であり、廃棄量の削

ともプロセスにとって重要であり、製品やメーカーにとって きます。REST APIやMQTTなどの最新のプログラミングイ RFIDシステムで、生産中の仕掛品(WIP)を追跡します。 減にもつながります。タイムスタンプや材料の種類、製品の

は法的な要件となっている場合もあります。多くのメーカー ンタフェースとIO-Link、TCP/UDPなどの産業の一般的な RFIDタグには誰が作業を行い、いつそれが終わったか、製 流れはMESシステムへレポートされ、洗浄や腐敗のタイミン

では、センサによる自動ポカヨケソリューションの導入で、障 インタフェースを備えます。さらにセンサ自身や周辺環境の 品の製造のどの原材料が使われたかなど、生産に関する詳 グなど、プロセスに重要な情報も監視できます。産業用

害の特定と品質保証の取組みの強化を行い、早期のOEE改 状態監視に有益な情報も提供します。これらの機能から、こ 細な情報が含まれています。すべての生産活動をデータ化 RFIDシステムやバーコードスキャナーを使用して、容器がど

善を実現しています。 のユニークなセンサは、高速で困難なプロセスの自動化に することで、不具合の早期発見と解決が可能になります。 こに保管されているかを追跡できるようにすれば、容器を簡

最適です。 単に見つけ出すことができ、適切な材料が適切な生産現場

で使用されるようにすることができます。工場内での、このよ

うな再利用される容器のトレーサビリティは、経済的な損失

を最小限にし、食品の安全性を向上させます。

BVS IDENT

蓋の欠落 良品 斜め被り

1 IO-Link対応RFIDアンテナ BIS 4 UHF帯産業用RFIDシステム BIS U

少なすぎ 良品 締めすぎ 2 IO-Linkゲートウェイ BNI 5 ハンディバーコードリーダー BIS

3 RFIDタグ

www.balluff.com

Page15

パッケージング、食料・飲料産業で起こすOEEの革新 | 29

搬送

搬送や仕分け、積み込み・積み下ろし、一次/長期保管など、イントラロジスティクスで行われるあらゆる作業において重要なのは、スル

ープットと「適切なモノが適切なタイミングで適切な場所にある」ことです。製品をAからBへ、可能な限り効率的に運ばれなければなり

ません。また、少量多品種生産が増えたことによりバッチサイズはますます小さくなるため、柔軟性を最大限発揮できるようにしなければ

なりません。最適な搬送ソリューションの要となるのは自動化されたコンベアシステムです。コンベアの状態を監視し、ビジョンシステム

でロボットを強化し、柔軟な分散型アーキテクチャとインライントレービリティを導入することで、イントラロジスティクスのアプリケーショ

ンのOEEが向上します。

コンベア用モーターの予兆保全 ビジョンシステムによるロボットの誘導 搬送セルの制御アーキテクチャ バーコード/2Dコード/DMCコードによる製品の追跡

コンベアが停止してしまうと、製品の製造や出荷ができなく 装置が製品をランダムに排出するアプリケーションでは、ロボット 複雑なイントラロジスティクスのプロセスをより詳細に制御したい バルーフの据付け型光学識別センサ BVS IDENTは、バーコード

なってしまいます。バルーフのコンディションモニタリングツ がピック&プレースでこの整理を行います。この場合、コンベア上 要求に対し、分散型設置のI/Oコンセプトが採用されるケースが増 や2次元コード、DMCコードを正確に読み取り、製造現場やITネッ

ールキットCMTKは、このような遅延やそれに伴うコストの の製品の有無と位置を判断するために、マシンビジョンが必要に えています。 部品や材料をハンドリングする場合、すべてのアナ トワークと簡単かつ柔軟に通信することができます。REST APIや

発生を回避するのに最適なソリューションです。装置や設備 なります。エンコーダを搭載したコンベアを使用して、ロボットは ログ制御やRFIDアプリケーション、バルブ制御、I/Oハブを用い MQTTなどの最新のプログラミングインタフェースとIO-

の実際の状態を深く知ることができ、逸脱や問題を早期段階 搬送中の製品をピッキングします。また、コンベアを制御して、製品 た信号伝送など、1台のネットワークモジュールが、複数の複雑な Link、TCP/UDPなどの産業の一般的なインタフェースを備えま

で検出し、素早く対策することができます。 を定められた位置でピッキングできるようにすることも可能です。 タスクをこなすリモートのデータ圧縮デバイスとして使用されま す。さらにセンサ自身や周辺環境の状態監視に有益な情報も提供

一般的に位置フィードバックには3Dカメラが使用されます。ロボッ す。I/Oやアナログ信号の集約、空圧機器のスイッチ制御、データ します。これらによりこのユニークなセンサは、高速で困難なプロ

トを誘導するためのマシンビジョン(VGR)を使用することで、ロボ の記録と追跡、積層型LED信号灯 SmartLightによる稼働状況の セスの自動化に最適です。

ットは何をいつピッキングすべきか判断することができます。 見える化など、各搬送セルごとに1台のIO-Linkゲートウェイがあ

れば十分です。さらに、最大4 A/chまで出力できるIO-Linkゲート

ウェイであれば、コンベア用のDCモーターや電動ストッパーなど、

最大4台の駆動機器も制御できます。このメリットは制御システム

の負荷軽減、情報のエッジ処理、生産性の向上、消費エネルギー

の削減に貢献します。

1 コンディションモニタリングツールキット CMTK (ダッシュボード) 1 3Dカメラ BVS 1 IO-Link対応I/Oハブ 4 積層型LED信号灯 SmartLight 8 光学式識別センサ BVS IDENT

2 状態監視センサ BCM 2 ロータリーエンコーダ BDG 2 RFIDタグ 5 IO-Linkゲートウェイ BNI

3 コンディションモニタリングツールキット CMTK (ベースユニット) 3 電源/ネットワークケーブル BCC 3 IO-Link対応RFIDアンテナ BIS 6 高機能パワーサプライ Heartbeat®

7 IO-Link対応バルブコネクタ BNI

www.balluff.com

Page16

パッケ パーッジケンーグジ、ン食グ料・、食飲料・産飲業料で産起業こです起OこEすEのO革EE新の 革| 3新1 | 31

成功事例

ケーススタディ

食品・飲料工場の生産効率の向上を目的に、製造メーカーや装置メーカー

は、新しいテクノロジーを導入してきました。数十年にわたりパートナーシップ

を結んできた様々な顧客を振り返ると、先に紹介したアプリケーションを1つ

または複数の機器に導入している企業は、最も効果的に生産性を高めていま

す。これからご紹介するケーススタディの多くでは、IO-Linkを用いた制御ア

ーキテクチャのアプリケーションが、ソリューションが生み出す価値のベース

となっています。そしてこれらのケーススタディは、バルーフとパートナーシッ

プでアプリケーションを構築し、稼働率の改善と性能の拡大、製品品質の向

上を実現しています。

■ 制御アーキテクチャ

■ フォーマット変更

■ スマートセンサ

■ 品質保証

www.balluff.com

Page17

パッケージング、食料・飲料産業で起こすOEEの革新 | 33

セーフティと制御、設定、監視 衛生要件に対応した制御アーキテクチャをシンプルに構築

CP Packaging社は、新しい真空パック装置 VisionPak™に搭載するセーフティシステム Triangle Package Machinery Companyは、衛生要件に対応したデザインと小型で高い生産効率という、

のソリューションと効率性と成長を促すスマート工場のコンセプトを模索していました。ウ 顧客が装置へ求める2つの要求を1つにまとめたソリューションを探していました。シカゴを拠点に、主に食

ィスコン州アップルトンに拠点を置く横型製袋充填機メーカーである同社は、作業者の保 品包装産業向けの縦型製袋充填機を製造する同社は、機械と制御アーキテクチャをシンプルにするため、

護と同時にシステムの設定と制御、監視を行うツールを必要としていました。バルーフの バルーフのIO-Linkによる制御アーキテクチャとセンサを、同社の新しい装置であるCompact Sanitary

IO-Linkによる制御アーキテクチャは装置のシステムへ、バルーフによるセーフティソリュ Bagger (CSB) に導入しました。バルーフのIO-Linkソリューションを導入することで、最新のモジュラー式

ーションのメリットと、アナログとI/Oデバイスの効率的な制御・設定の機能を同時に提供 の装置設計を取り入れ、設置面積の大幅な削減、サニタリー性能の向上、メンテナンス性の向上を実現しま

します。 Safety over IO-Linkソリューションは、オートメーションとセーフティのシステム した。

を統合し、作業者と装置の安全を確保しながら、より効率的な生産を実現します。

制御アーキテクチャの

ケーススタディ

エンジニアリングや制御盤の設計、アウトソーシングによる制御

盤の組立て、装置の組立て、試運転など、装置の立上げで発生

する多くのプロセスや作業により、多額のコストが発生します。

そして、余計なコストや遅延の可能性も十分に考えられま

す。IO-Linkを活用した制御アーキテクチャは、装置メーカーに

よる装置の開発や製造メーカーによる製造ラインの改造で行わ

れる設計とエンジニアリングの作業をシンプルにします。新しい

設備の構築と試運転に費やしていた時間を、同じ人員とリソー

スでより多くの装置の構築に利用できるため、さらに多くのプロ

ジェクトを完了させることができます。制御盤を縮小し、装置の

設置面積を小さくすることができるため、より小さなスペースで

多くの生産が可能になります。

www.balluff.com

Page18

34 | パッケージング、食料・飲料産業で起こすOEEの革新 パッケージング、食料・飲料産業で起こすOEEの革新 | 35

フォーマット変更の

ケーススタディ

品種変更やパッケージの変更、サイズの変更などに伴う、マニュ

アルで行われる生産ラインの段取り替え作業。これに費やされ

る時間は、設備全体の効率と性能に大きな影響を与えます。段

取り替えには物理的な調整だけでなく、製品の品質を確保する

ための適切な機器構成とゆっくりとした立上げが必要です。材

料の詰まりや廃棄が発生すると、予定外のダウンタイムが増加

します。フォーマット変更で要求されるオートメーション技術は、

製造時のダウンタイムとムダを著しく削減します。

RFIDによる交換部品のチェック サイズ変更の調整を簡素化

ProMachグループのEdson Packagingは、顧客がシフトごとにより多くのサイズ変更ができるように Triangle Package Machinery社のCompact Sanitary Baggerでは、袋のサイズ変更に伴う機械的な

するためには、段取り替え時間を短縮する必要があることを発見し、サーボ調整式の自動フォーマット 調整にスマートデバイスを採用し、これを簡素化しました。背面の封止を行うエアシリンダにはIO-Link

変更技術を開発しました。このシステムに産業用RFIDを使用することで、Edson社は潜在的なヒュー 対応の変位センサが搭載されています。変位センサを搭載したエアシリンダを使用することで、チュー

マンエラーを排除し、段取り替え時間を30分からわずか5分に短縮することに成功しました。RFIDシ ブフィルムや袋のサイズを変更する場合に行われる、背面の封位置の調整や設定をシンプルにするこ

ステムにより、装置は交換部品の追跡・管理が可能となり、立上げ時に適切な部品が取り付けられて とができました。また、装置の動作速度や封止時間の安定性を作業者が詳細に管理できるようになりま

いるかをチェックすることができます。さらに、部品の詳細やレシピ情報、部品の使用履歴などの情報 した。Triangle社は変位センサを追加することで、チューブフィルムを交換する際の機械的な調整をなく

により、顧客は装置間で部品を共有でき、サイズ変更のレシピを自動的に特定し、効率的なメンテナン し、重要なパラメータである封止時間の監視を実現しました。

スが行えるようになりました。

www.balluff.com

Page19

パッケージング、食料・飲料産業で起こすOEEの革新 | 37

INDUSTRY 4.0のコンセプトを工場全体に投入 光電距離センサによる協調ロボットの誘導

世界最大級のアイスクリームメーカーであHelacor S.A.は、Industry 4.0のコンセプトを 人手不足の悩みを抱える製造メーカーのマニュアル作業を自動化するため、Biuro Inżynierskie IECのエ

実現するための技術を求めていました。既存の設備を改造し、より多くのアイスクリームを ンジニアは、ピロー包装機にチョコレートバーを挿入する作業の自動化に取り組むことになりました。このプ

生産する一方で、製品の品質を維持し、トラブルシューティングによる未計画なダウンタイ ロセスの改善に2台の協調ロボットを活用したシステムの開発を始めます。しかし、彼らはすぐに位置フィー

ムをより詳細に測ることを目的としています。Helacor社のエンジニアはIO-Linkによる制 ドバックの必要性に気づきました。まず、ロボットがボックスのどの深さまで入ってチョコレートバーを取り出

御アーキテクチャの搭載を選択しました。これにより、配線数を著しく削減し、従来のI/Oや すかを認識する必要があります。次に、チョコレートバーをマガジンレールへ収納するための適切な高さを

分配器の損傷が原因となる高圧洗浄工程での問題を解決することができました。また、 知る必要があります。IO-Linkによる制御アーキテクチャとスマートな光電距離センサを使用することで、高

IO-Linkは様々なスマートセンサやスマートデバイスから詳細な情報を提供します。この 価なPLCのアナログカードを購入することなく、このロボットによる自動化ソリューションを実装することが

データをSCADAシステムと共有し、予兆保全のプロセスを開発しました。これらのことに できました。

より、Helacor社は生産量を向上させ、見える化を高め、未計画なダウンタイムを削減しま

した。

スマートセンサの

ケーススタディ

オートメーション技術は、工場の効率性と柔軟性、透明性の向

上に注力している企業に対し、真の価値をもたらします。食品・

飲料産業では、製品の品種とパッケージングのスタイルの両方

で種類が増加しているため、これに対応する柔軟性が求められ

ています。スマート工場のソリューションは、ロボットによる自動

化、制御アーキテクチャ、予兆保全アプリケーションを筆頭に、こ

れまで以上に手に届くものとなっています。

www.balluff.com

Page20

パ パッッケケーージジンンググ、食、食料料・・飲飲料料産産業業でで起起ここすすOOEEEのの革革新新 || 3399

品質保証の

ケーススタディ

高い生産性を維持するためには、製造・加工の不良をできる限

り早期に発見することが不可欠です。製造やパッケージングの

プロセス中に継続的にチェックすることで、ロット不良を防

ぎ、OEEを向上させることができます。継続的なチェックを行う

ことで、品質基準に満たない製品を充填、包装、出荷までに至ら

ないようにします。品質不良と特定すれば、改善または廃棄し、

リコールの可能性を回避することができます。製品のプロセス

を確実に監視するため、センサやマシンビジョン、産業用RFID

システムなど、様々な技術が利用されており、プロセスチェーン

全体で継続的なトレーサビリティを確保することができます。

袋詰めのポカヨケ RFIDによるフォーマット変更とトレーサビリティ

PRO-ASSEM sp. Z o. O.は、顧客より品質管理対策の自動化について定期的に問い合わせを受け 世界の高級チョコレートメーカーが求める品質は、原料やパッケージだけでなく、製造プロセスそのも

いました。マニュアルによる検査は時間がかかり、作業者が製品の欠陥を見逃してしまうこともあるた のにも及んでいます。LoeschPack社は、段取り替えにかかる時間を短縮し、フォーマット変更の柔軟性

め、エンドユーザーに不良品が届く可能性があります。アルミ袋に液体を入れ、指定のサイズに合わ を高める方法を模索していましたt。そして、設定されたレシピに適した部品がすべて揃ったときにのみ、

せてカットするのアプリケーションで、100%の製品の品質管理と作業者の50%削減、そして50%の高 包装機が稼働するようにしたいと考えました。これを実現するため、UHF帯のRFID技術を使用し、すべ

速化が要求されました。光電センサとシリンダセンサを組合せて空圧アクチュエータに搭載するとで、 て交換部品の有無を一度に確認できるようにしました。これにより、肉眼では違いの判断が付きにくい

この設計仕様を達成し、検査にかかる時間を短縮し、装置の効率が向上しました。 部品でも確実に識別できるようになり、この作業に起こったミスを防止できるようになりました。RFIDタ

グには部品の識別番号のほか、耐用年数やメンテナンスの記録、交換した作業者、洗浄した日付なども

紐づけられています。

www.balluff.com