1/8ページ

ダウンロード(2.2Mb)

金属加工の完全自動化を実現

工作機械へ工具の摩耗補正情報を誤って入力してしまうと、加工に失敗するだけでなく、場合よっては多額の損害が発生する事故に結びつく可能性があります。この摩耗補正情報をツールホルダに搭載したRIFDタグに保存し、工作機械で自動的に読み取れば、確実かつ瞬時に摩耗補正情報が入力されます。また、ワークのパレットに搭載されたRFIDタグに加工情報を保存しておけば、ワークの識別だけでなく加工パラメータも自動取得できるため、完全自動化の金属加工が実現できます。

このカタログについて

| ドキュメント名 | 工作機械のツール識別とワーク識別 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 2.2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | バルーフ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ツールの識別とワークの追跡

RFID - 近代的な製造のキーテクノロジー

昨今のIndustry 4.0によるものだけでなく、オートメーションの中心的 このホワイトペーパーによって、RFIDがツールIDやワークの追跡な

な機器としてRFIDは注目されています。この無線の識別システムは製 ど、重要な役割を果たすために必要な要件と近代的な製造にとっ

造業において、キーテクノロジーとしての地位を確立しています。電 て、RFIDがどのような意味をもたらすかを理解することができます。

磁誘導による動作原理によって、堅牢性と様々なストレスのかかる環

境での耐性が立証されています。このことにより、システムの機能と動

作に高い信頼性を持たせることができます。そのため、無制限の読取

り/書込みサイクルとリアルタイム通信を併せ持つRFIDは近代的な

製造にとって不可欠なものとなりました。

製造業でのRFIDの活用の始まりは、かなり昔のことです。RFIDの最初

の成功は1980年代半ばでの工作機械への採用です。これは近代的な

Industry 4.0の製造プロセスにも継続的に活用できる成功事例です。

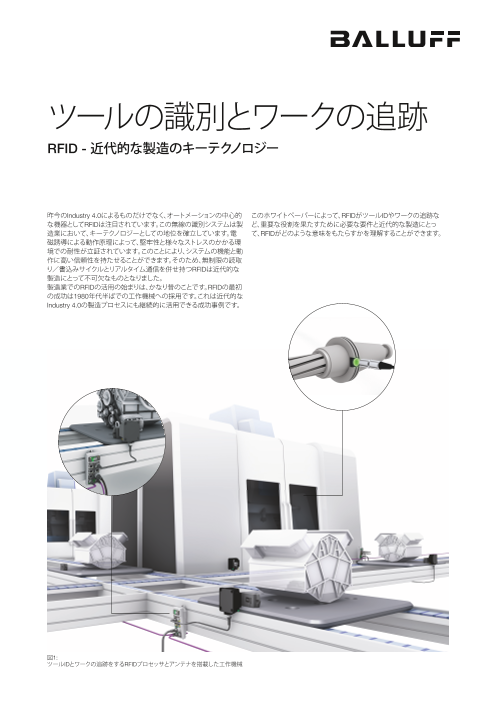

図1:

ツールIDとワークの追跡をするRFIDプロセッサとアンテナを搭載した工作機械

Page2

品質を上げながらコストを削減す ツールID

る、高いレベルのオートメーション

ツールID

RFIDによるツールIDは、30年以上に渡って工作機械業界で大きな成功

近代的な製造プロセスには、可能な限り高いレベルのオートメーション を収めてきました。1980年代半ば、誘導型近接センサの技術は電磁誘

が必要です。1つは、設備投資後の長期的な設備単位でのコスト削減も 導によってデータの送信さえも可能にしました。信号は電磁誘導を通し

求められます。さらに、自動化されたプロセスは手作業より品質の偏差 て変調されます。これにより、それぞれの工具に関する特定の情報など、

が小さくなければなりません。 ツールに関する情報が、ツールホルダに取付けられたタグへ非接触で

一方、製造業では部品点数が日々増加しているため、柔軟な製造の対応 格納されることが初めて可能になりました。これにより、確実な工具の

が求められます。例えば、個々の顧客向けのテーラーメイドソリューショ 認識とマッチングが可能となります。(図2)また、RFIDアンテナによって、

ンや多品種少量生産がそれに当たります。 工作機械などから必要な情報をいつでも読取ることができ、ツールプリ

セッタなどから読取り/書込みの両方を行うことができたりします。デー

金属加工において、これらの製造プロセスの課題を解決するには、近代 タの自動処理によって、常に最新のデータを正確に取得できます。

的な工作機械へ自動制御とマテリアルフローの監視機能を持たせなけ

ればなりません。そのためには、工場を通るワーク(製造される製品の

部品として)の経路と加工で使用される工具の両方が、これに対応して

いなければなりません。RFIDが提供するリアルタイムな高速データ通信

により、この要求が実現できます。自律したシステムによって、製造と品

質データの継続的収集とドキュメント化ができ、それらをいつでも呼び

出すことができます。

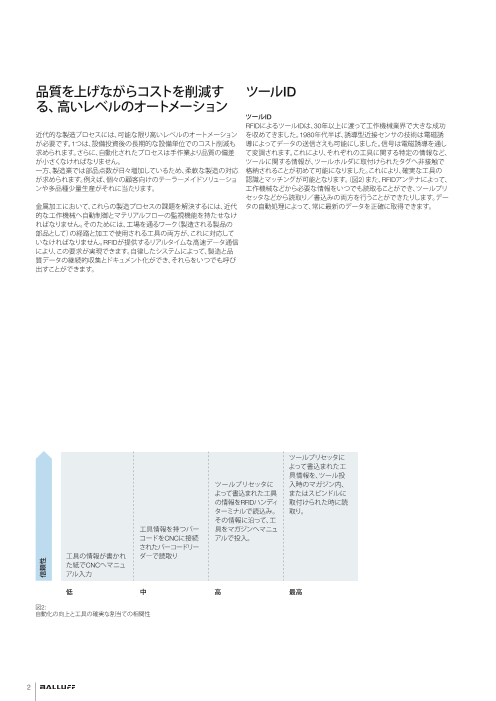

ツールプリセッタに

よって書込まれた工

具情報を、ツール投

ツールプリセッタに 入時のマガジン内、

よって書込まれた工具 またはスピンドルに

の情報をRFIDハンディ 取付けられた時に読

ターミナルで読込み。 取り。

その情報に沿って、工

工具情報を持つバー 具をマガジンへマニュ

コードをCNCに接続 アルで投入。

されたバーコードリー

工具の情報が書かれ ダーで読取り

た紙でCNCへマニュ

アル入力

低 中 高 最高

図2:

自動化の向上と工具の確実な割当ての相関性

2

信頼性

Page3

自動工具管理が求めるCNCへの要件 ブレイクスルーに貢献する標準化

自動工具管理より先行してCNCの開発が成されました。これは、より低 タグを工具へ取付ける方法として2つあります。それは、RFIDタグをツー

コストに高品質な加工を歩留まり良く行くことを目的としていました。特 ルホルダの側面へ取り付ける方法(図4)と、プルスタッドへ取り付ける

筆すべきことは、コンピュータ数値制御によって、工具の辿る経路を補 方法です。 一方はアジアで広く使われており、もう一方はクーラントを

正することができるようになったことです。これはツールIDにとって非常 流すことができる中空のデザインが可能です。

に大きな一歩でした。なぜなら、ワークを正確に加工するための必要な

オフセットを設定できるからです。これにより、確実な工具寿命と交換

時期、最適な工具メンテナンス計画の立案が可能となりました。その結

果、限りなく最適な工具の活用と工作機械の稼働時間向上が可能とな

りました。

技術詳細

GコードやDINコードと呼ばれるCNCで定義された移動コマンドには、

工具径や補正値、Rなどの情報を予め登録する必要があります。 1980年

代半ば、データをCNCに送るとG41(工具径の補正値 左)とG42(工具

径の補正値 右)を組合わせて、X/Y軸の正確な工具経路を決めることが

できるようになりました。 図4:

タグのツールホルダ側面取付け

その他の重要なパラメータとして、基準点から測定された工具長があ

ります。 これにより、ワークから工具までのZ軸の正確な距離を知ること

ができます。

現在、これらのタスクはCAD/CAMシステムによって行われます。 ツールホルダ側面への取付けは1990年代始めに、DIN 69873とDIN

69871として標準化されました。この標準規格はタグの寸法やツールホ

ルダの取付け位置(SKやHSKなど)が定義されています。また、この標

準規格はISOに引き上げられ(DIN ISO 7388-1など)、RFIDが国際的に

広まる大きな要因となりました。 標準化されたことで、モジュラー式の

組立が可能となり、経済的なソリューションとなりました。

同時に、RFIDによる自動化されたツールIDの普及は、コンピュータを取

入れた製造(Computer Integrated Manufacturing: CIM)によって加速さ

れました。CIMによって製造の完全自動化が予測されたため、徐々に浸

透していきました。

工具の中心経路

ワークの輪郭

正確な工具経路

(工具の寸法はタグに保存)

図3: 図5: 図6:

正確な経路: ワークの加工後に毎回、工具径を自動的に計測し、摩耗を基にした プルスタッド プルスタッド搭載型のタグ

経路の修正を行います。

www.balluff.jp 3

Page4

ツールIDを活用した工具管理

工具固有のデータを自動処理することで、工具管理の新たな展望が生

まれました。誤記入や見間違いの起き易い、マニュアルによる工具の

履歴に代わり、工具のロード/アンロードで継続的にデータが記録さ

れ、RFIDによる自律的な制御によって、工具の更なる活用が可能となり

ます。

以下は、工具管理システムの典型的なステーションです。

■ 工具の測定(ツールプリセッタ)

■ 工具搬送と工具保管庫

■ 工具監視機能を備えた工作機械

■ 工具メンテナンスステーション(オプション)

工具に紐付けられたタグで、生産工程内に、工具が常に正しい場所にあ

ることを可能にします。

このように、RFIDは高い加工品質と最適な工具の活用を可能にします。

つまり、非接触のデータ通信によって、大きな価値を得ることができると

いうことです。

図7:

典型的な工具管理システムの模式図

4

Page5

集中型と分散型のデータ保存 分散型の場合、RFIDタグには固有の番号だけでなく、工具径や工具長、

すべてのデータは直接的に分類し、一意的に割当てることができます。 メンテナンス時からの加工時間、耐用年数、その他のデータなど、あらゆ

データの保存方法として集中型と分散型があります。集中型のデータ管 る工具のパラメータが保存されます。(図8)

理では、工具は固有の番号で識別され、工具のデータは中央のデータ この方式の利点は、工具に関連する情報が常に工具自身に紐付いてい

ベースに保存されています。 ることです。工場の壁を越えても柔軟な活用が可能です。

データ形式 パラメータ名 値の範囲 例 備考 データ形式 パラメータ名 値の範囲 例 備考

データヘッド – 工具の一般情報 – 基本情報 工具 – 詳細データ – 刃先 1

ASCII ID number / 最大32⽂字の ID23467TXD... 工具番号 BCD 補正長 6桁、4バイト、 ±000.000- 形状 – 長さと同様

ID番号 アルファベット 符号付き、小数点 ±999.999

BCD Duplo number / 6桁、3バイト 000000- マガジン内にある複数の同型工具 ツールによって、複数

サブ番号 999999 の識別 の摩耗のデータが続く

場合あり

BCD Tool size / 4桁、2バイト 0000- マガジンへの搭載に必要なポット

工具サイズ 9999 サイズの定義

BCD Pocket type / 2桁、1バイト 00-99 搭載できるポットのタイプ BCD 補正外径 6桁、4バイト、 ±000.000- 形状 – 長さと同様

ポットタイプ (固定値、または可変コード) 符号付き、小数点 ±999.999

ツールによって、複数

BIN Tool status / 8ビット、1バイト 00000000 個々のビットに工具の状態や機能 の補正外径のデータ

工具状態 を割付け が続く場合あり

例

Bit 1: 使用可

Bit 2: 廃棄

Bit 3: 使用中止 BCD 補正角 6桁、4バイト、 ±000.000- 形状 – 長さと同様

Bit 4: 計測済み 符号付き、小数点 ±999.999

Bit 5: しきい値到達による警告

Bit 6: ツール交換済み ツールによって、複数

Bit 7: 固定ポケットコード値 の補正角のデータが続

Bit 8: 使用中 く場合あり

BCD No. of cuts / 2桁、1バイト 00-99 最大値は工具データの記録量とタグ

切削回数 のデータ量に依存 – ここでは最大03

BCD ツールによって、複数 6桁、4バイト、 ±000.000- 形状 – 長さと同様

BCD Type of tool 2桁、1バイト 00-99 例: 01 = 時間、02 = 数量 のその他の形状デー 符号付き、小数点 ±999.999

monitoring / タが続く場合あり

工具の管理方法

BCD Type of search / 2桁、1バイト 00-99 検索法方法の定義

検索方法 工具の検索と空のポケットの検索 BCD 最高速度 7桁、4バイト、 ±000.000- 7桁、符号なし

01: 使用可能な同型工具 符号なし、小数点 ±999.999 E hex = 小数点(浮動)

02: 同型の次の工具 単位 - rpm

03: 1番ポケットから正転

04: F現在のポケットから正転 実現可能な最高速度

05: 最後のポケットから逆転 BCD Overhead use / 2桁、1バイト 00-99 特に工具の刃先に取付け

06: 最後のポケットから逆転 保護カバーの使用

07: 現在のポケットからの対角位置 BCD Tool life / 4桁、2バイト 0000- 単位は顧客または工具で定義

... 工具寿命 9999 設置回数または分

工具監視方式を参照

工具 BCD Warning threshold for 4桁、2バイト 0000- 単位は顧客または工具で定義

– 詳細データ – 刃先 1

BCD Tool Type / 4桁、2バイト 0000- 01xx - フライス工具 tool life / 工具寿命用警告 9999 設置回数または分

工具タイプ 9999 02xx - ドリル のしきい値 工具監視方式を参照

04xx - 研削工具 BCD Quantity / 数量 4桁、2バイト 0000- 顧客または工具で定義

05xx - バイト(旋盤用工具) 9999

1xxx - 長尺工具 BCD Warning threshold for quantity / 4桁、2バイト 0000- 顧客または工具で定義

数量用警告のしきい値 9999

特殊工具: 工具詳細データ – 刃先2およびそれ以降の刃先

0130 - フライス工具の角度 刃先1のデータ構造と同様

0131 - フライスの工具の刃先角度

BCD Cutting edge 2桁、1バイト 00-99 装置詳細情報

length / 刃先長 BCD Product number / 6桁、3バイト 000000- 装置の仕様

BCD Geometly - 6桁、4バイト、 ±000.000- 形状値(6桁) 最初の⽂字: 製品情報 999999

length / 符号付き、小数点 ±999.999 B hex = + HEX NC designation / 2桁、1バイト 00-FF 装置の仕様

形状 – 長さ D hex = - NC名称

E hex = 小数点(浮動) BCD Machine number / 6桁、3バイト 000000- 装置の仕様

ツールによっ 例: +001.450 = B 01 E 50 装置番号 999999

て、複数の長さ BCD Operation number / 4桁、2バイト 0000- 装置の仕様

データが続く オペレーション番号 9999

場合あり BCD Magazine pocket / 4桁、2バイト 0000- 装置の仕様

BCD Geometly - 6桁、4バイト、 ±000.000- 形状 – 長さと同様 マガジンポット 9999

radius / 符号付き、小数点 ±999.999 BCD Total tool length / 8桁、4バイト 00000000- 合計の使用時間

形状 – 外径 総稼働時間 99999999

BCD クリーニング方法 2桁、1バイト 清掃方法の定義

ツールによっ

て、複数の外

径データが続

く場合あり

BCD Geometly - 6桁、4バイト、 ±000.000- 形状 – 長さと同様

angle / 符号付き、小数点 ±999.999

形状 – 角度

ツールによっ

て、複数の角

度データが続 図8:

く場合あり RFIDタグの分散型データ保存例

www.balluff.jp 5

Page6

Track-and-Trace - また、1990年代のCIMとは対照的に、Industry 4.0の通信では“サイバー

ワークのトレーサビリティ フィジカルシステム[“ 1]を可能とします。これは製造装置とインターネッ

トを組合わせて、高度な柔軟性を持たせるために、製造ジョブの優先順

位を付けることです。

最新の製造では様々なワークの加工を短時間で行うため、最大限の透 これにより、個々の顧客の注⽂に対して素早く対応できるように、製造ラ

明性が求められます。これは、柔軟性と品質を求める高い要求を満たす インのワークの経路を瞬時に決めることができます。

唯一の方法で、可能な限りコストを削減することができます。そのため

には、工具の適切な管理だけではなく、加工部品やワークを明確に認識

し、割当てることを行わなければなりません。

段取り替えの時間を短縮し、システム全体の効率性を高めるためにワー

クは自動的に工作機械から自動的に取り出されています。RFIDはシー

ムレスなドキュメント化と製造プロセス全体の自動化を実現するため、

ワークの追跡のキーテクノロジーとして確立されています。各プロセス

の手順はタグに記録されているため、ミスを削減し、いつそれが発生し

たかを解析することができます。

ワークのトレーサビリティによって、RFIDは柔軟な製造に不可欠な技術

となっています。ロットサイズ1から、ワークの追跡を製造ラインの全て

に渡って行うことが可能です。

図9:

ワーク追跡用タグを備えたパレットシステム

6

Page7

LFとHF - 互いのRFID RFIDはIndustry 4.0の

プラットフォームを1つに キーテクノロジー

ツールIDと呼ばれる工具管理情報の伝送は、1980年代にLF VDMが物事の見方を垂直方向から水平方向へ移行するというモットー

(Low Frequency: 低周波数帯)で確立されました。この周波数帯は特 を組合せたことは、Industry 4.0の実現のため、RFIDは中心的な機器に

に堅牢で金属環境でも確実な通信ができることが証明されています。 なったことを意味します。よって、RFIDの活用により自動化されたツール

データは読取りを455 kHzで、書込みを70 kHzのLF周波数帯で行われ IDやワークのトレーサビリティに基づく経験より、「最も近代的な情報技

ます。 術」との連携の専門知識の方が重要とされています。長年に渡り既に証

明されたリアルタイムな非接触データ通信の強みや確実な監視と透明

また、近年、ワークのイントラロジスティクスやトレーサビリティについ 性の確保は、製造のあらゆるレベルのインテリジェントな相互通信の実

ては、HF(High Frequency: 高周波数帯)が標準となっています。なぜな 績となります。よって、RFIDによるツールIDとパーツトラッキングは第4次

ら、13.56 MHzの周波数帯のHFシステムは優れた伝送速度と十分な読 産業革命の課題を解決する2つの重要なソリューションです。

取り/書込み距離を確保できるからです。

しかし、近代的な生産システムや組立てシステムでは、柔軟性が増し複

雑な作業の要件を満たすためにも、さまざまな周波数帯域が必要とな

ることが増えています。最近まで各システムは特定のアプリケーション

のために設計されていました。しかし、新しい技術開発によって根本的

な変化が要求されています。

最近、周波数に依存しないアプリケーションに対応した新しいRFIDプロ

セッサが紹介されています。 このプロセッサは異なる周波数帯のRFID

タグを同時に使用することができます。つまり、一つのプロセッサで異な

るアプリケーションの要求をカバーすることができるということです。今

では装置は、製造する製品ごとに揃えられるものではなく、むしろ「企業

の作業プロセスに最適に組込まれる」[2]ものです。これはドイツ工作

機械工業会(VDW)が提唱しています。また、VDMの言葉である「ネット

ワークソリューションの観点から考える」ことが不可欠となっています。

_____________________

⽂献:

[1] Industry 4.0

https://en.wikipedia.org/wiki/Industry_4.0[ 最新更新日: 2016/8/15]

[2] Machine tool builders reinvent themselves

http://dw.com/p/1J8Hz[ 掲載日: 2016/8/9]

http://www.dw.com/de/werkzeugmaschinenbauer-erfinden

-sich-neu/a-19336435[ 掲載日: 2016/8/9]

[3] Industry 4.0 Platform

http://www.plattform-i40.de/I40/Navigation/DE/Industrie40/

WasIndustrie40/was-ist-industrie-40.htm[l 掲載日: 2016/8/9]

免責事項

この⽂献は細心の注意をもって作成製作されていますが、提供された

情報に対するいかなる責任も負いません。

www.balluff.jp 7

Page8

www.balluff.jp

バルーフ株式会社 〒113-0001 東京都⽂京区⽩⼭1-13-7 アクア⽩⼭ビル9F TEL:03-3830-0520 FAX:03-3830-0519 info.jp@balluff.jp

Doc.-No. 940462/Mat.-No. 266711 JA • H16; 内容は予告なく変更される場合があります。