0 1 2 3 4 5 6 7 8

0

1

装置設計者120名に聞きました!

2

3 設計業務、

4 実際のところ

5

6

7

8

9

10

11

は じ め に

一口に「製造業」や「装置設計」といっても、業種や分野に

よって事情がそれぞれです。共通することといえば、設計の

先に、「顧客やユーザーがいること」。設計者が作っているもの

は機械やシステムですが、顧客やユーザーも人で、設計者自身

も人です。その裏には、さまざまなドラマがあります。

今回は装置設計に携わる120人の方に、装置設計に関する

現場事情や設計業務について話を伺いました。自分の職場に

近い現場はもちろん、分野が遠い現場で、日々どのようなこと

を考えて、何に悩み設計をしているのか、ちょっとのぞいてみま

せんか。違う現場の視点が、今の自分の設計業務の課題を解決

するヒントになるかもしれません。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・関わる製品…………………………………………………………04

・設計業務……………………………………………………………05

・CAEの活用…………………………………………………………06

・装置設計での印象深いエピソード、事例………………………07

実態調査:技術者インタビュー

・「設計と人生」Aさん/設計・開発 約20年

産業機械メーカー(社員数100~299人) …………………10

・「経験や感性が重要な装置設計」Bさん/設計・開発 約30年

産業機械メーカー(社員数100~299人) …………………11

・「機密レベルが高すぎて、設計データの扱いに制約がありすぎる」

Cさん/設計・開発 約40年

電子部品メーカー(社員数5,000~9,999人) ……………12

概 要

調査時期:2021年11月18日~11月30日

対象者:装置メーカーの設計者、生産技術など装置設計に携わる技術者

回答数:199

有効回答数:120

02

Page3

アペルザ様_wp⑭_03[アンケート]

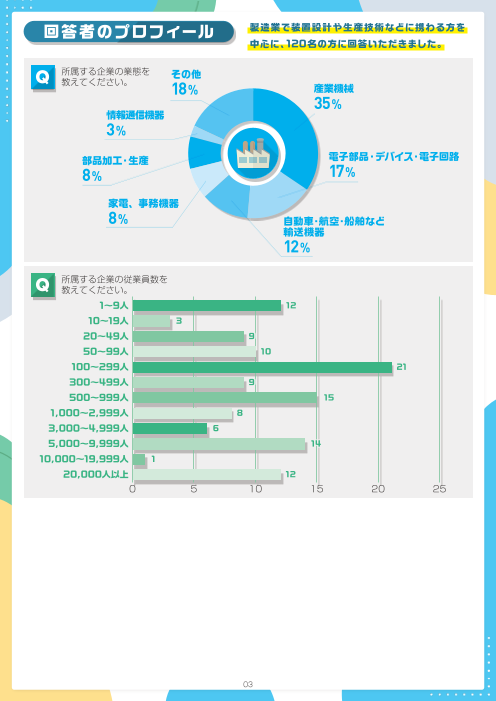

回答者のプロフィール 製造業で装置設計や生産技術などに携わる方を

中心に、120名の方に回答いただきました。

Q 所属する企業の業態を その他

教えてください。 18% 産業機械

35%

情報通信機器

3%

部品加工・生産 電子部品・デバイス・電子回路

8% 17%

家電、事務機器

8% 自動車・航空・船舶など

輸送機器

12%

Q 所属する企業の従業員数を

教えてください。

1~9人 12

10~19人 3

20~49人 9

50~99人 10

100~299人 21

300~499人 9

500~999人 15

1,000~2,999人 8

3,000~4,999人 6

5,000~9,999人 14

10,000~19,999人 1

20,000人以上 12

0 5 10 15 20 25

03

Page4

アペルザ様_wp⑭_04[アンケート]

あなたが関わる製品について

Q あなたの職場では何を製造していますか?

回答の一部をご紹介します。

● 3Dプリンタ ● プリンタ用材料設計 ● FA機器 ● LED照明 ● オートクレーブ(複合材料成形用など)

● カーエアコン用コンプレッサー ● ゴルフカート自動運転制御システム ● サーミスタセンサ、サージアブソーバ

● セラミックコンデンサなどの電子部品 ● 工場のラインで使用する量産設備 ● 光学機器

……など、他にもさまざまな製品が挙がっていました。

Q 設計している製品の その他

生産数や種類 4% 多品種かつ単品~数台

35%

一点物、オーダーメイドなど

4%

少品種大量生産

14%

変種変量生産 多品種少量生産

18 (生産数が1000台に届かない)

% 24%

Q 装置の最終部品を製作する際の加工技術

※複数回答があったもののみ集計しました

研削、研磨 2

木材加工 3

組み立てなど 7

積層以外の立体造形(注型など) 7

塑性加工 11

積層造形、3Dプリンタ 13

鋳造 17

プラスチック射出成形 19

エッチングや表面処理 25

溶接 44

板金切断、プレス加工 52

切削加工 77

0 10 20 30 40 50 60 70 80 90

04

Page5

アペルザ様_wp⑭_05[アンケート]

設計業務について

Q 設計製図で使用している手段を教えてください

2D CADを使用している方の比率が最も高くなりました。

特になし

ドラフターなど手描き 1%

2%

PowerPointなど

ドキュメントツール 2D CAD

9% 42%

CADではない

描画ツール

9%

3D CAD

37%

Q 装置設計において、

何が重視されていますか。

オペレーターの安全、段取り替え時

のストレスが少ない仕様 1

信頼性 2

ユーザーの多様性考慮

(性差配慮、障碍者対応など) 15

環境配慮 19

アイデアや技術の新規性 60

品質向上 67

スピードアップ・短納期 71

コストダウン 84

0 10 20 30 40 50 60 70 80 90

Q 今後の設計環境で求められることは?

※複数回答があったもののみ集計しました

国際規格に従った設計ができる人材 2

PDMやPLMなどの導入 2

設計の汎用化 2

CADCAMの促進 2

被雷対策に関する、

何かしらのデータベース的なもの 2

人員の増加 14

AIやディープラーニングの導入 16

IoTなどデータ収集、分析システム 31

設計自動化 39

0 5 10 15 20 25 30 35 40 45

05

Page6

アペルザ様_wp⑭_06[アンケート]

CAE の活用について

Q 装置設計でシミュレーション(CAE)を活用していますか?

「はい」と答えた方は全体の3割弱でした。

いいえ

73%

はい

27%

CAEを「活用してる」と回答いただいた方に伺いました

Q 自分自身CAEを

使っていますか?

専任者など

別担当にお願いしている 設計者向けなど

22% 簡単な機能だけ

44%

専任者向けツールも含め

使っている

34%

Q 携わるCAEの

分野は? 切削加工 3% 熱解析 1%

塑性加工 3% 数値実験 1%

樹脂流動 7% 強度や応力

22%

パラメータ最適化 7%

制御

流体 13% 15%

機構

電気、電磁波 14%

13%

06

Page7

アペルザ様_wp⑭_07[アンケート]

Q CAEをどのように活用し、

効果を出していますか?

省スペースや軽量化が求められる際の

部品形状(剛性等)の確認 1

コストダウン 10

生産性向上 14

新規性ある設計の実現 21

品質改善、向上 23

0 5 10 15 20 25

上記理由や効果について詳細を伺いました。

● 今までは適当に丸穴をいくつか空けて軽量化したり、何の根拠もなくやっていた。CADからの連携で使用できる環境となり、

必要な剛性や、強度を保ったまま軽量化を実施できる。費用としては加工費が上がってしまうが(丸穴が複雑な形状のニガシ

になってしまう)ある程度のエビデンスとしてあれば攻めた部品も作りやすくなった

● MARC、COLDFORMの活用により金型のフロントローディング実施

● Simだとアナログ的なばらつきも見れるので適切なマージンが取りやすい。デジタルでは本当に設計意図通りに動くのか確認。

EMIは事前の対策として

● 金属曲げ加工などの部品は職人がいなくなっており、今風に変更必要な部品に新設計して解析かけて確認しています

● 磁場応用装置の新規設計に活用しています(試作を繰り返す方法より早く、安価に開発できます)

● 試作をデジタルで行えるため、費用削減になっている

● 試作回数が減るのでコストダウンになっている

● 概算を手計算するよりも複雑な形状での効果的な結論が得られた

● 設計部品の重量を減らす必要があり、CAEで強度と機能を検証した

● 装置動作おける筐体のゆがみをシミュレーションし、従来機よりもゆがみを改善した構造展開ができた

● 熱環境の最適化や供給側機器や下流側機器の選定を含む流体の流量仕様等の決定に使用した

装置設計での印象深いエピソード、事例

本調査では装置設計にまつわる事例や体験について、詳しくお伺いしました。

たくさん寄せていただいたコメントから、担当がピックアップしたコメントを紹介します。なお最後で

紹介する匿名インタビューでも、より詳しい内容を紹介しています。

Q 自分が担当する装置設計で、過去最大の課題やピンチについて、可能な限り詳しく教えてください。

多大な苦労がしのばれるエピソードや、「どうしてこうなった !?」と思う事案まで、さまざまです。

それをどうやって乗り越えたのかも尋ねました。

入社数年の新人時代に大改造案件なのに一人で担当したこと。先輩のフォローなしだったので、かなり

苦労しました

どうやって解決した?

一つ一つ調べて解決を繰り返した

JIS、ISO、社内安全ルールに基づいた電機設計。右も左もわからない状態で、ルールを把握することに

苦労した。安全カテゴリに基づく回路の設計の仕方がよくわかっていなかった

どうやって解決した?

既存装置の回路を解釈するところから始めた。安全の細かいシステムについてはユーザーが把握していない

ことが多いため、特に言及されることはなかった

07

Page8

アペルザ様_wp⑭_08[アンケート]

テスト中は問題なく動作できたが、導入後予期せぬ原因で立上げに時間を要した

どうやって解決した?

複数の部品のうち樹脂部品を手加工した

欧州向け案件で客先のコンサルタントによるCEマーク認証。従来行ってきた国内のコンサルタントと

の視点の違いなどがあり、またとても専門的でハイレベルな機械安全を求められた

どうやって解決した?

設計段階から客先のコンサルタントを交えて何度も打ち合せを実施、最終的には来日頂き立会検査を実施

した。最終的に合格をいただき、現地での審査も問題なく通過した

装置で使用する計測機器やセンサーの精度に対し、客先要求仕様があまりにギリギリのラインであったため、

製品出来栄え不良ではなく過剰な品質要求によるラインドロップとなりました

どうやって解決した?

ラインドロップによる歩留まり責任を問われましたが、要求が滅茶滅茶であると証明し、何とか損害賠償

は逃れました。最初の要求仕様と指定の計測機器がアンマッチであったことは認めていただき、それ以降

は必ず仕様取り交わしの際、出来上がり精度に関して、厳しい打合せによる調整を行いましょうという

お話をいただきました

電動シリンダ―で可動する軸が長すぎて傾いてしまい、設計変更する時間も費用もありませんでした

どうやって解決した?

ワイヤーで吊り上げて、可動域と同期がとれるように引き回すことで常に軸が水平を保てるように安価な

仕組みを取り入れることができました。また短時間で装置を仕上げられたことを評価されました

配管供給の冷却システムから漏水が発生し、装置の熱暴走発生直前と周辺装置の結露により生産遅延

どうやって解決した?

漏水感知目的から常時配管内の圧力を自動監視手法を構築

新技術開発において、コスト(投資額)と品質+機能が両立しない難課題が多い。VEを駆使し、内部

リソース(内作・自社開発)をフル活用して課題を達成した

どうやって解決した?

従来発想の転換、新規機器技術の積極導入(導入に際しての事前評価)など、やるべきことを駆使して

課題をクリア。コスト抑制と創意工夫を賞賛された

予算申請の際の仕様決めデータが間違っており、当初期待していたロボットスピードの能力が出せない

と判明。一部のコンベア速度とライン速度(全体)を業者間で取り違えたことに起因するものだった

どうやって解決した?

ロボット性能の最大値を引き出すためのハンド部の軽量化、ハンド部モーターの空冷化、最小限の機能に絞り

込んで動作を単純化した。偶発的にエラー動作が起きるが、原因不明。ごく稀(まれ)なので問題なしとなった

電気部品の納期が設備納期と同じになったときがある

どうやって解決した?

ウェブ購入などで代替品などを調査し、乗り越えました。結果的に納期に間に合い満足されました

08

Page9

アペルザ様_wp⑭_09[アンケート]

Q 装置設計に関して、ちょっと面白い、少しクスッとなるエピソードがあれば、教えてください。

「そんなもんあるか!」といいたげな回答、「泣きたいエピソードなら沢山あります」という切なくなるコメントも……。

それはさておき、ユニークなエピソードも多く寄せられました。そのうちの一部を、担当のコメント付きで紹介します。

新規の建物に、かなりの数の全く同じ設備を設置した際、客先都合で設備の番号を連番ではなく用途に

合わせて採番したことがあります。後のメンテナンス改修の際、複数の作業者で現場に入り、指揮者が調整

する設備の指示を出しながらの作業でした。初めて入る作業者ばかりだったため、改修対象の設備がどれ

なのか分からなくなってきて、同じ設備の景色の中でウロウロしながら鉢合わせすることになり、最後

はお互いに顔を見合わせて笑ってしまう状況になったのを覚えています。

そもそも設備の用途をよく知らない人たちばかりだったら、そりゃ、そうなってしまうか。

別件で伺った会社で、「他社のパーツフィーダーが詰まる」というので見てみると、狭くてワークが落ち

なくなっていました。「大きなハンマーを貸してください」と言って借りて、パーツフィーダーのボウルを

ガンガン叩いて凹ませて、落下スペースを確保しました。担当者が青くなり「パーツフィーダーは精密

装置だと聞いているのですが」と言われましたが、「言って効かない子は殴るしかないんです」この

フレーズよく使っています。

これはパーツフィーダ―屋さんのあるあるなのですか?それともPCの調子が悪ければ取りあえず

たたく、携帯の電波が届かないと振るタイプなだけですか?

筐体への基板取付時に部品が干渉して部品に傷が入り、部品交換となったが、再取付時にまた同じ部品に

傷が入ってしまった(もう笑うしかない)。

闇組織に狙われたとしか。

とある機構を考えている際、まず思いつくことを考え進めていると、その方法ではいけないことが分かった。

相談した同僚も同じ考えを思いつき、うまくいかないことが分かった。その同僚がたまたま上司に話を

していたら、上司も同じ考えを思いつき、その方法ではだめだ、となっているのを俯瞰で見たときに

「同じこと何回繰り返すんだ!」って思った。

ひょっとして深イイ話かと思ったのに、なかなか解決に向かわない無限ループの話でした。

制御装置の製作を依頼しているメーカー技術者のグローバル化が進んでおり、日本人以上に日本語が堪能

な外国人技術者がおられ、仕様打ち合わせの席上で上司の日本人以上に抜群のコミュニケーション能力を

発揮されていたことに驚きました。

日本人よりも日本語が上手なうえ、折衝能力まで高い。

外国籍の皆さんのハイスペックさは日本人にとっては冷や汗ものではないでしょうか。

形状がハート形に似たため、MOEという呼び名にした。

萌ぇ~~。

09

Page10

アペルザ様_wp⑭_10[インタビュー]

interview 01 回答者プロフィール

Aさん/設計・開発:約20年 仕事の内容

産業機械メーカー(社員数100~299人) 産業機械の電機・制御設計、ソフトウェア開発

担当製品の生産数:多品種、かつ単品~数台(顧客カスタム品)

設計ツール:3D CADと2D CAD(自分自身は電気系CADメイン)

今回のお話の対象 設計と人生

装置設計において、 ない。やはり顧客の下に届いてから、ようやく「良い

Q 何が重視されていますか。 物かどうか」の真実が見えている状況だ。最近は特

に、コロナ禍で顧客の下に通えないこともあり、

「スピードアップ・短納期」「コストダウン」「品 そういった評価の仕方やPDCAの回し方などを、

質向上」「アイデアや技術の新規性」「環境配慮」 まず変えなければならないと考える。

「ユーザーの多様性考慮(性差配慮、障碍者対応

など)」と、選択肢にあった全部。 最近のタブレット端末やスマートフォンなどタッチ

パネルのモバイル端末や、Amazon.comのUIに

製品設計は昔から「ユニバーサルデザイン」など ついても調べている。特にAmazonは「使ってほしい

多様性に配慮したような思想があったが、最近はそう 機能が目立つ」「押しやすい」と言うことが際立って

いう要求がますます増えてきている。また、過去は いると思う。もちろん、それらは産業機械の操作

自分らにとっての「設計しやすさ」が重視されがち とは考え方が大きく違うところもあるが、共通する

であったが、その考えを改めて顧客重視の目線を 部分も多いため参考にしたい。

強化しようとしている。

使用の前提として「取り扱いマニュアルがある」

ということ自体が間違いでは? と思っていて、究極

Q 自分が担当する装置設計で、 ではあるが、スーパーマリオなどデジタルゲーム

過去最大の課題 のように「操作マニュアルがなくてもすぐ使える」

使い勝手を実現したい。現在、マニュアルの作成

まず、当部署の課題は「競合とのスペックの競争

自体も負荷になっているため、その面でもよいかと

で劣勢であること」。競合とはマシンスペックだけ

思う。今後の産業機械もガジェットやゲーム機の

でいえば、当社の方がやや上であると考えるが、

ようになっていくべきなのかもしれない。

それによって市場で大きく差別化が図れているとは

考えられない。そのため、もっと製品として新しい

ことに取り組まなければならないと考える。また、

Q 装置設計で、

新しいことへの取り組みが、社内の模範となれる クスッとなるエピソードについて

ようにしたい。

2022年には「ビジョンゼロ・サミット・ジャパン」

まず顧客に寄り添ったスペックをかなえるためには、 も開催されるということで、安全設計も考えて

私が携わるソフトウェア設計とも深くかかわりがあ 「ウェルビーイング」(幸福と健康)という言葉を

る「デザイン思考とUX(USER EXPERIENCE)」 使って、「幸せな職場や業務を実現しよう」といった

への取り組みを課題としている。使い勝手のよさな 説明をしていると、何か怪しい新興宗教に目覚めた

ど、「顧客の感情に訴えかけるUX」の設計をしてい のかという目で見られてしまう。

かなければならないと考える。まず、その情報収集

やウェビナー受講、コンサルタントへの相談を始め 日本の社会では昔から「長時間の労働が評価さ

ながら、3年くらいで何らかの成果を出したいと れる」「仕事に人生をささげる」ことが良しとされ、

計画を立てた。今はウェビナーの画面を2つ開き 私の世代でもまだその考えが残る。ただ私は若手の

ながら、設計業務をするという状況もよくある。 頃からそうではなかった。それに、そういう考えに

基づいて業務をしても、成果が出なくなっている。

自社製品はタッチパネルで操作するようになって さらに顧客が生活や私を大切にしようという意思に

いるが、そのUI改良に取り組もうとしている。これ 変わってきていることも日々感じられる。なので、

までもUIについて社内でテストをしたうえでリリー 業務の取り組み方も変わっていかなければならない

スはしてきたが、社内には結局、自分自身と似た価 と考える。

値観の人が多く、正しく評価ができているとは思え

10

Page11

アペルザ様_wp⑭_11[インタビュー]

interview 02 回答者プロフィール

Bさん/設計・開発:約30年 仕事の内容

産業機械メーカー(社員数100~299人) 電気系設備の制御設計

担当製品の生産数:多品種少量生産、顧客ごと、かつ目的ごとで数十台程度

設計ツール:電気系2D CAD、CADではない描画ツール(機械系部署では3D CAD)

今回のお話の対象 経験や感性が重要な装置設計

装置設計において、 の感度も天候や温度に左右される。顧客との間で評価基準

Q 何が重視されていますか。 をしっかり握っていないと、納入後にもめることになる。

こちらから極力、具体的に条件提示を行うようにしている。

「スピードアップ・短納期」「コストダウン」「品質向上」 それが設計の案件都度で行われる。世の中にさまざまな測

「アイデアや技術の新規性」「環境配慮」。コストも厳しいが、 定機があり、技術も発展はしているが、まだまだ測れない

最近はISOの観点で環境対応が厳しい。電気設計面での貢 ものがいろいろあり、人の力が必要なところが多いことを

献はなかなか難しい。当社が扱う設備も10年、20年と長 実感している。そのため我々の設計の測定や、経験や実績

く使われるもので、リサイクルへの取り組みもしづらい。 の多さがものをいう世界だ。

再生可能エネルギーの利用も、自分の身の周りでは聞かない。 自分自身は顧客のことを考えて、設計はできる限り簡素化

自社では省配線化や遠隔監視に対応するためのIoT化など するのが望ましいと考えている。目的を達成することを意識

に取り組むことで移動手段の利用の削減(それがCO2削減 しすぎて、設計が複雑になってはならない。やはりそこも

などにつながる)などに取り組んでいる。 技術者が経験で磨いてき感性が左右する。

また、遠隔監視については、コロナ禍でニーズは高まる

だろうと見ている。自分の属する部署は設計と併せて突発

Bさんは既に結構な

の障害対応(接客)も行うため、そうしたテクノロジーを

駆使して、顧客訪問や現地対応の数を減らして効率を高め Q ベテランでいらっしゃいますが、

ていくことが必要になる。また、こうした取り組みが製品 後継者はどのように育てているのですか?

の付加価値を高めることになると考える。顧客も、装置を 若手を一緒に現場に連れて行って自分の仕事を見せる、

なるべく止めずに障害対応が可能になる。高機能・付加価 一緒に設計に参加してもらうなど、OJTを続けている。それ

値のある製品を売っていきたい。顧客もメーカー側がそう を積み重ねるしか方法がないと考えている。我々の世代は

いうことを宣言すれば、安心感を持ってくれる。コロナ禍 先輩にもほったらかしにされて、「さあ、お前行ってこい」

で予算が付きづらい顧客が多いが、「やるべきだ」と前向き みたいなノリで、自力で技術を切り開く能力が鍛えられて

な意見をくださることが多い。時間はかかりそうだが、 きた。しかし今の若い世代はそれとは違い、慎重な社会の

売り上げていけそうな感触を持っている。 中で育ってきたことから我々と考え方が異なり、かつ会社

また日本メーカーは、ハードウェアは強いが、ソフト もコンプライアンスなどの兼ね合いで、危険なことや失敗

ウェアが苦手、弱いといわれる。使い勝手(UXやUI)の をさせない風潮だ。そのため我々がかつて教育されてきた

設計も苦手だ。顧客の状況にフィットしたものを作ること 方法ではなく、きっちりと順序だてて指導することが求め

に長けていないのではと思う。一方自社の設計開発は、装置 られているうえ、思い切った体験やあえての失敗体験など

や設備に熟視し、顧客対応も直接やっているため、そうした をさせてあげられない。もちろん過去と今、どちらがいい

顧客の設備事情に細やかに合わせた提案など、使い勝手の のかという話はできないが、実体験で習得できることは

面に取り組むには有利ではないかと考える。 大きいと思う。また昔以上に、本人にもともと備わって

いる感性や素質も左右してしまうと思う。

Q 自分が担当する装置設計で

最大の課題 Q 設計の自動化は

難しいのでしょうか。

測定精度の考え方や、耐環境性を考慮した設計に苦慮し

ている。我々が設計する装置を測定するにあたり、評価基 自動化するにしても、その要件を決める際には感性が

準を決める、というか「測定の正解」を定めることが非常 左右し、顧客の要望を的確にくみ取る力も重要だ。いくら

に難しく、顧客ごと、条件ごとでそれがばらつく。設計し 自動化しても、顧客の要望を無視したものであると意味が

た設備が使われる先は、規模が大きく、かつ動作している ない。顧客にとってシステムが複雑すぎる、トラブルの箇所

最中に行う測定が多く、重量やバランス、寸法の定義が非常 が特定しづらくなるといった事態が起こりやすくなる。

に難しい。そのうえ測定は屋外で実施するため、センサー

11

Page12

アペルザ様_wp⑭_12[インタビュー]

interview 03 回答者プロフィール

Cさん/設計・開発:約40年 仕事の内容

電子部品メーカー(社員数5,000~9,999人) 産業機械の設計開発、指導・監督

担当製品の生産数:多品種少量生産(生産数が1000台に届かない)、かつかなり特殊

設計ツール:3D CAD, 2D CAD, PowerPointなどドキュメントツール、ただし本人は事情がかなり特殊

今回のお話の対象 機密レベルが高すぎて、設計データの扱いに制約がありすぎる

自分が担当する装置設計で、 少しでも怪しいものは全部取り上げられてしまうし、

Q 過去最大の課題 下手すると逮捕だ。そういった国では、例えば行き

と帰りが服装が違っても、「変装しようとしてい

欧州出張で持参したメモリに格納していた設計 る」と解釈されて事情聴取に連れていかれること

データが、移動中の何らかの原因(Cさんいわく、 もある。

飛行機で高高度を飛行している際の時の放射線

……?)で消去されてしまった。出張先で対処のしよ

うがなく、仕方ないので出張先のホテルで、業務が 出張中に観光なんて

始まる前に設計データを一から描きなおした。徹夜 Q もってのほかですかね……。

仕事で、当面の業務は何とかなった。ただし生産遅

業務が終わったら観光には行くようにしている。

れが生じて、お叱りを受けることに。また、その時

緊張してばかりだと疲れてしまうので、息抜きも

の業務では必要がなかった残りのデータは、業務の

大事。普段も(病まないように)、プライベートを

合間で2年くらいかけて復旧する羽目になった。

楽しむようにしている。

Q サーバへのバックアップは そのような設計データの

なかったのですか? Q 扱い方の制約があると、ミスしませんか?

私が担当していた設計は欧州の大型研究施設の案 します。

件で、機密性が極めて高く、サーバにバックアップ

をしてはいけないデータであった。自分の頭の中に

叩き込んでいた設計情報と寸法を引き出した。

Q 同じ部署の部下の方などは、

Cさんと同じ状況なのですか?

Q 対策はどのようにしようと 自分と同じ状況の人がいない。

考えましたか?

メモリを信用しないで、常に紙に印刷した図面を

Q ご退任が近いとのことでしたが、

持っていくしかないなぁ……と。 それだと業務の後継者はどうなるのですか?

それが、今、まさに困っている……。異分野にま

現在のITセキュリティ技術では たがる知識が必要で、例えば大学であれば1つ専門

Q 解消できないことなのですか? 分野で学位や修士を取っても対応できない。自分自

身はもともと工業高校で電気工学を勉強しただけで

私の設計データは、メール添付も、図面の郵送も あったが、業務をしながらいくつか大学を出て複数

禁止で。クラウドを使うなどもってのほか、データ 分野の勉強をしなければならなかった。

を暗号化するのも駄目。常に「誰がデータを狙って

いるか、分からないと思え」と疑わないといけない

世界だ。海外出張の時はいつも気持ちが張りつめて 装置設計で、

いる。戦場に向かう気持ちに近いことが多く、かな Q クスッとなるエピソードについて

りのストレスだ。 定年再雇用のベテラン社員は、技術力は高いが

この例で挙げた国は、メモリでデータが持ち込め ドキュメントが全部鉛筆書きで、PCが使えない。

たので、まだよい方だ。もっと厳しいケースであると、 逆にまだ経験や知識が乏しいが、PCが普通に使える

設計データも図面も持参して入国ができない。その 新人がデータ化を手伝っている。2人でやっと一人

場合はもう、頭の中に設計図だけが頼りだ。持って 前である。このあたりは、今後の世代交代を待つしか

いったとしても、税関で全て取り上げられてしまう。 ない状況だと思う。

12

装置設計者 120 名に聞きました!

設計業務、実際のところ

発行日:2021年12月15日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8