1/12ページ

ダウンロード(2.2Mb)

品質保証・品質管理業務の詳細、課題、自動化の進み具合、ISOへの取り組み、品質不正・改ざん防止のための組織づくりなどについてインタビューさせていただきました!

近年、製造業大手を中心に問題となっている、品質偽装や改ざん問題。その背景には複雑になりすぎた市場や多忙になりすぎた現場があり、DXや自動化、組織改革などの取り組みも進んできています。

また、グローバル化した製造業においては、海外拠点のものづくり品質を高めるための「品質の現地化」もテーマとなっています。 今回の調査では、製造現場の品質管理・評価における実際の取り組みや課題、悩みについて尋ねました。

<目次>

▼実態調査:アンケート結果

■回答者のプロフィール

■品質保証・品質管理業務の詳細

■品質保証・品質管理業務の課題

■品質保証・品質管理業務の自動化

■ISOへの取り組み

■品質不正・改ざん防止のための組織づくり

▼実態調査:技術者インタビュー

■「海外拠点における品質の現地化が課題であるが、人手と工数が足りない」(部品メーカー)

■「属人化している作業と品質向上・担保の悩ましい課題」(部品加工メーカー)

■「もっと品質管理・保証の立場の向上を!」(部品メーカー)

<概要>

■調査時期:2021年11月11日〜11月18日

■対象者: 品質管理業務に関わる方

■回答数:132

■有効回答数:93

このカタログについて

| ドキュメント名 | 品質管理・保証、現場の実情調査――技術者100名に聞きました! |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 2.2Mb |

| 取り扱い企業 | 株式会社アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アペルザ様_wp⑬_01[表1]

品質管理・保証、

現場の実情調査

技術者100名に聞きました!

Page2

アペルザ様_wp⑬_02[はじめに]

は じ め に

近年、製造業大手を中心に問題となっている、品質偽装や改ざん

問題。その背景には複雑になりすぎた市場や多忙になりすぎた

現場があり、DXや自動化、組織改革などの取り組みも進んで

きています。

また、グローバル化した製造業においては、海外拠点のもの

づくり品質を高めるための「品質の現地化」もテーマとなって

います。

今回の調査では、製造現場の品質管理・評価における実際の

取り組みや課題、悩みについて尋ねました。

目 次

実態調査:アンケート結果

・回答者のプロフィール……………………………………………03

・品質保証・品質管理業務の詳細…………………………………04

・品質保証・品質管理業務の課題…………………………………05

・品質保証・品質管理業務の自動化………………………………06

・ISOへの取り組み…………………………………………………07

・品質不正・改ざん防止のための組織づくり……………………08

実態調査:技術者インタビュー

・「海外拠点における品質の現地化が課題であるが、

人手と工数が足りない」(部品メーカー)……………………09

・「属人化している作業と品質向上・担保の悩ましい課題」

(部品加工メーカー)……………………………………………10

・「もっと品質管理・保証の立場の向上を!」

(部品メーカー)…………………………………………………11

概 要

調査時期:2021年11月11日~11月18日

対象者:品質管理業務に関わる方

回答数:132

有効回答数:93

02

Page3

アペルザ様_wp⑬_03[アンケート]

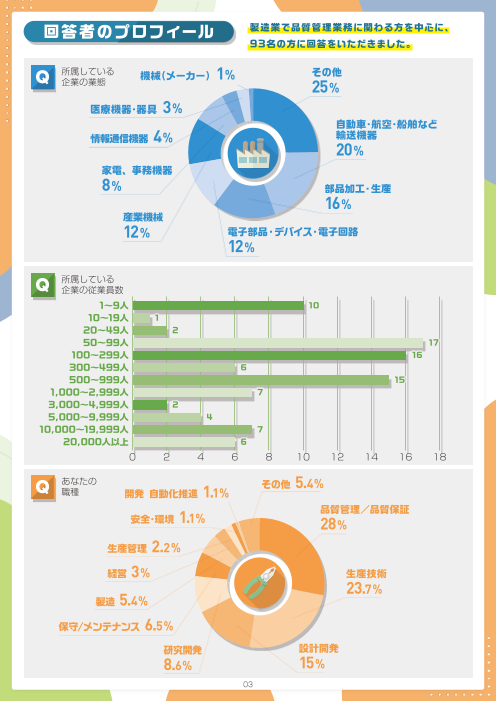

回答者のプロフィール 製造業で品質管理業務に関わる方を中心に、

93名の方に回答をいただきました。

Q 所属している 機械(メーカー) 1% その他

企業の業態 25%

医療機器・器具 3%

自動車・航空・船舶など

情報通信機器 4% 輸送機器

20%

家電、事務機器

8% 部品加工・生産

16%

産業機械

12% 電子部品・デバイス・電子回路

12%

Q 所属している

企業の従業員数

1~9人 10

10~19人 1

20~49人 2

50~99人 17

100~299人 16

300~499人 6

500~999人 15

1,000~2,999人 7

3,000~4,999人 2

5,000~9,999人 4

10,000~19,999人 7

20,000人以上 6

0 2 4 6 8 10 12 14 16 18

Q あなたの その他 5.4%

職種 開発 自動化推進 1.1%

1. 品質管理/品質保証

安全・環境 1% 28%

生産管理 2.2%

経営 3% 生産技術

23.7%

製造 5.4%

保守/メンテナンス 6.5%

研究開発 設計開発

8.6% 15%

03

Page4

アペルザ様_wp⑬_04[アンケート]

品質管理・保証業務について

Q 品質管理・保証業務で、

うまくいっていることはどれですか。

教育や訓練 20

工程における異常や不具合の検知 23

設備のメンテナンスや改善 24

標準化 42

検査 43

その他 1

0 5 10 15 20 25 30 35 40 45 50

Q うまくいっている業務について、 フリーコメントで回答いただいた

詳細や理由を詳しく教えてください。 内容を一部抜粋します。

●

装置や仕組みでの対処 在庫管理システムを自作し、業務に合わせて管理している

●工程内での品質保証をセンサーを使って全数自工程保証している

●タブレットを使用した現場での検査データ収集システムの導入 ●定期的校正の実施

● IoT装置で品質管理を自動化した ●組立工程で手順書、およびジョブ情報を、iPadから入手し作業している

● AI導入でスムーズな管理ができている ●電気特性検査については全て機械で測定、不具合を検出するため不良

●自動検査装置の使用、自動加工機械の導入 の流出がない

● ボイラやコンプレッサなどユーティリティの保守管理により不具合 ●自動検査装置による連続外観検査

発生を抑え製品品質 ●メンテナンスの自動化への取り組み

●不良発生を防ぐ ●予兆管理への取り組み ●レーザー溶接品質の安定維持の手法、仕組み、確認

●計測器などの古い機種からの更新 ●内製検査機で全数検査を実施 ●人手による人間起因因子を回避し、可能な限り自動化する

●

組 織 や 人 材 コントロールプランに基づき決められた人員で決められた作業を

行っている

● (品質管理・保証が)設備を出荷させるためのゲートになっている ●初年度に個人力量一覧表を作成し計画的にスキルアップを行っている

●要求仕様値を満足しているかどうかを組織で実践している ●作業認定などの制度を確立し、客先へ信頼を構築

●経験を積んだ人が担当している ●上司がベテラン ●熟練された人の目で検査を行っている

●改善活動や自動化に積極的な体質である ●監査を定期的に受けている

●海外工場の担当者と、工程不良データを基に情報交換を密に行っている

●

標準化やルール順守、マニュアルの整備 設備管理のルールを徹底している

●手順が定められており、工程内検査が適切に実施できている

● ISO9000に則り、作業や管理項目を明確化できている ●作業標準書への落とし込み等、多すぎると思うほど行っている

● ISO認証の取得とTQM推進による管理の質の向上 ●マニュアル類がそろっているだけでなく、教育・訓練、および妥当性

● ISOの取り組みが徹底されている の確認などが地道に整っている。また、ルール作りだけでなく遵守

● ISOの準拠はもちろんのことPDCAサイクルを回し改善に取り組んでいる する体制ができている

●

標準化は帳票に基づいてやっている マニュアル化されている。手順が整備されている

●

●

● 検査、標準化 ISO、FSSC ベースとしている 検査を手順書などで行う

●

不具合再発防止のための標準化 検査方法が確立されているため、問題なく業務が行える

●

●

手順の明確化と手順管理の明確化 コンプライアンス遵守の強化

●

なお、品質管理・保証業務の取り組みと効果については、下記のような回答がありました。

●関わる人間は全員QC検定を取得し、教育も行っている。また標準化されているので品質も一定に保たれている

●製造ロットごとに品質管理を行っているため、エラー品の大量生産を早期に止めることができる。数値管理によって、感覚と数値のマッチング

ができる

●全てではないが目視検査を画像検査に置換して、人による判定ばらつきをなくすことができた。また判定スピードも向上したので、コスト削減

につながった

●自動化したお陰で、最近はミスもなく業務をこなせている ●標準通り進めることで品質を担保している

●設備の自動停止で後工程流出防止 ●納期遅延なく検査業務が遂行されている

04

Page5

アペルザ様_wp⑬_05[アンケート]

Q 品質管理・保証業務で、

うまくいっていないことはどれですか。

検査 10

設備のメンテナンスや改善 27

標準化 30

工程における異常や不具合の検知 33

教育や訓練 39

その他 12

0 5 10 15 20 25 30 35 40 45

Q うまくいっていない業務について、 フリーコメントで回答いただいた

詳細や理由を詳しく教えてください。 内容を一部抜粋します。

●

設備や仕組みの課題 ばらつきがある。見逃しではなく、"見過ぎ"、いったんNG判定した

ものを再検査でOKにするが、量が増えてきている

●

● 溶接品質確認は目視検査、後工程で気密検査を実施しているため、工程 外観などの目視検査については基準が曖昧で標準化が難しく、作業者に

上の異常検知は十分ではないのが現状である より技量にばらつきがある

●必要データ蓄積が思うように進まず

● 設備メンテナンスについては、古い設備が多く、メンテナンスが十分とは

●

いえない 検査にかかる工数、手間、時間がネック。製造状況の影響を受けるため

上流工程より系統がさまざまあり、煩雑になっている

●設備保全や、工程異常の発見タイミングがリアルタイムでできていない

● CBM評価の定量化が難しい ●顧客への提供システムが一律的ではない

●点検のAIの導入がうまくいっていない

● 検査装置では捕まえられない不具合を目視検査で補完しているが、

●設備の老朽化に対しての対策がない、検査の属人化 見逃しあり

●自動化を進めるにあたり、機械は人を超えられない現実に直面している ●設備条件の維持管理、変化点に関する管理

●

人材やスキル、教育の課題 設備の使い方(の未習熟)、不良を出さないと言う意欲

●ストレスがかかる。教育にかかる時間が多い

●教育時間がなかなか確保できない ●教育訓練の機会が取れない ●再発防止の徹底意思不足。教育不足。製品機能の理解不足

●人の教育、新しい検査方法の確立 ●中国では人の出入りが激しいので、教育ができない ●後継者がいない

●造らず、流さず、受け取らず が実践できていない。品質管理という ●ジョブローテーションをおこなうことが多いが、教育訓練不足を感じる

概念が作業者に根付いていない ●リピート案件が少ないので、品質が作業者の技能に左右される部分がある

● 「忙しい」と言うことを理由に、メンテナンスする時間が持てていない ● 1人1品製造のためノウハウ要素が多い。OJTメインで体系的な教育の

●品質管理をする人員がバイトですぐにやめてしまうので、その度に新人 仕掛けがない

に教育をせねばならないしスキルも育ち難い ●教育する側の人材育成を今まできちんと行ってこなかったため、教育を

●教育が不十分ということもあると思うし、意識が低いことも原因と感じている する側の人材不足

●全体教育は一般的すぎるのと、教育は部署ごとに実施しており、 ●検査員に派遣社員が多く、技術の伝承が難しい状態

ばらつきがある

●

組 織 の 課 題 受け入れ検査をやる工数が足りない

●新機種動時に新機能を評価する方法が特定の担当者のみに属人化される

● QCのリーダーではなく、発信者にとどまってしまっている ● 既存事業の製品と異なる新規事業アイテムのため、標準化・教育ノウ

これまで取り扱ったことのない新分野への挑戦でノウハウを獲得中である ハウが社内で確率されていないため

●

●

保全マンのスキル不足、製造×保全部門分離による製造部門の自主 自社だけの方法で行っているため、上手くできているのか、問題ないの

●

保全力低下 かが分からない

●

● 他部署との連携(営業や設計など)がやや難しい場合がある 製造工程で不良品を発見する検査はあるが、人任せとなっていて機能

していない

●設備に統一性がない。マルチスキルを推進している

●生産ラインごとに独自の展開をしていて統制が取れていない

●担当者が退社すると業務が止まる

●設備メーカーに委託のため ●なあなあで積み重ねてきた歴史

●人間の経験に頼っている部分が多く、定量的な評価ができていない

●

文書化や標準化の課題 標準化した内容を守るだけのリソースがない

●各国の法規要件を関係者への共有

●文書管理が進んでいない ●不良の見落としがある、流出してしまう ● 標標準によって、工程が過度にしばられているため、QCDのQ以外の

●設備の品質よりも資料の品質を重視している 負担が増えている

●

標準化の書類はできているが、十分機能を果たしていない。形だけに 業務の標準化を進めているが、ルールを守れないケースがある

●

なっている ●そもそも標準化されてなく、教育者もいない

●

不具合把握の課題 不具合状態など多岐にわたり、検出できていない

●不具合の報告が最近多い ● 不具合の検知が遅くなってしまっている

●設計段階で把握していない異常が見られる ●点検時に異常を見つけきれない

●市場で被雷による破損が発生。この対策を定量的に評価する手段がない ●海外製造のため、加工不良の確認に難がある

コ ス ト の 課 題

● 費用がかかる ●改善するにもお金が掛かるため、なかかな改善が進まない状況が続いている ●会社側が投資をしない

05

Page6

アペルザ様_wp⑬_06[アンケート]

品質管理・保証業務の自動化について

Q 品質管理・保証業務で、

自動化ができている業務はどれですか?

教育や訓練 5

設備のメンテナンスや改善 6

工程における異常や不具合の検知 20

検査 43

その他 34

0 5 10 15 20 25 30 35 40 45 50

Q 自動化できている フリーコメントで回答いただいた

業務の詳細を教えてください。 内容を一部抜粋します。

●人の目では確認の難しい物はカメラを使用して検査を行っている ●生産時の充填量や資材の有無等をセンサーで確認 ●溶接プログラム

●自動検査装置による仕上り寸法の測定 ●製品データの管理と表示を独自で作成した専用ソフトで一括管理

● 工場内へユーティリティの異常を警報、パトライトで知らせるようにした ●部品の欠品や、ある程度の寸法保証 ● 製造した基板の機能チェックなど

ので早期対応が可能になり不良発生の未然防止につながった ● カメラやセンシングを用いた異常検出 ● 工程の異常はセンサーにより検出される

● 電気特性検査については各検査機を用いて自動化できている ●レーザー変位計を用いた全数寸法保証

●フィルム面状検査、欠陥情報と出荷製品の紐付け ● 検査、検査結果の紐付け ●すべてではないが、異常検出装置により自動検出している

●異常を検知するポカヨケを設置する ●画像検査は自動ラインの中に組み込んでおり、自動で検査ができる

●リークテストを圧力スイッチを使用し、自動化している

●ロボットの導入 ●画像認識やAIの活用 ●一部ロボット化 ●外観検査

●簡単な測定関係は比較的自走検査化が進んでいる

●表面検査 ●装置異常や不具合の検知

●商品の最終出荷試験を全自動で実施

Q 品質管理・保証業務で、

自動化できない業務はどれですか?

検査 35

工程における異常や不具合の検知 36

設備のメンテナンスや改善 52

教育や訓練 55

その他 4

0 10 20 30 40 50 60

Q 自動化できていない フリーコメントで回答いただいた

業務の詳細を教えてください。 内容を一部抜粋します。

自動化ができていない業務として挙がったもの 自動 化の課 題 全 般

● アークビードの外観検査・断面検査 ● 10円玉程度の大きさの製品を扱っているが、設備自動化に精通した技術者

●はんだ付け試験、密着性試験など、個片で行う試験目視検査 が居ないので、工場全体の自動化が進まない。また対応できる設備メー

目視検査 溶接品質の確認 定時検査、外観検査、予兆保全 カーが見つからない。見つかっても信頼性に欠ける場合が多い

● ● ●

● プラスチックブロー製品のため、製品の形状がさまざまでカメラの導入が困難

●検査用の治具の確認 ●設備メンテナンス

●ほとんどが人間の目に頼っているため、自動化できない

●製品検査、教育プログラム、設備の定期点検等業

● メンテナンスのうち、状態管理まではできているが、最終の判定と部品交換

●社内ノウハウが確立されていない などは不可

● リピート案件が少なく、依頼客先も多岐にわたるため、管理基準に幅が生

教 育について じてしまっている

●組立工程で、古い機械を使っており、自動化には費用がかかる

● 教育は現地現物で先輩が後輩に教える必要がある。伝えるということは考 ●多種多様な製品(化粧品)があるので、自動化するのが難しい

えさせる必要がある ●多品種生産のため自動化段取り不可

● 教育は実地で教える必要があると思っており、自動化は難しいと思う。

メンテナンスや改善についても同様 検 査について

● 教育訓練に力を入れていきたいが、設備の高度化に人員がついてきていない

●検査データや設備の不具合を電子データとして取り出せていない

●教育訓練や設備メンテナンスは自動化が難しい ● 検査は人の手でやっている、人がやる教育訓練も同様、メンテや改善も人がやる

●業務の内容的にOJT以外の教育が困難 ●検査員が自ら確認しているため、自動化できない

● 作業者の力量や知識の向上においては日々の業務の中で対面で指導して ●検査規格が厳しすぎて自動認識が困難

いくしかない ●顧客への提供システムが一律的ではないため ● 検査業務は人手に頼っている

● 検査業務は、検査装置等を使えば自動化できるが、教育や訓練などは難しいと思う

不 具合 検 知について

● 不具合検知と、実際の不具合が同一とは限らない ●不具合品のリジェクト そ の 他

● 不具合品の検出にあうAIカメラがなかなか見つからない ● 品質管理・保証業務で、自動化が必要否か検討にもあがっていない

06

Page7

アペルザ様_wp⑬_07[アンケート]

ISO への取り組みについて

Q 自社は、

ISO9000台の認証企業ですか?

回答者の6割強が、

ISO9000台の 分からない

認証企業でした。 8% はい

いいえ 67%

26%

Q 品質管理・保証業務において、自社のISO9000台の取り組みは必要だと思いますか?

顧客との取引にも影響もあるためか、8割の方の回答は、「はい」でした。

分からない

13%

はい

いいえ 82%

5%

しかし、その声の裏側には「取り組みの形骸化」を問題視する声もあります。

理由や詳細について、フリーコメントで回答いただいた内容を一部抜粋します。

いいえ は い

● 監査の時だけ真面目にやって ● 会社全体でうまくいきたい ● ISOに則って仕事を行うことにより人による違いをなくすことができる

後は関係ない仕事の1つになっ ●品質管理システムの維持管理手段として有効 ●客先との関係で必要、顧客が要求している

ている ●認証を維持するために必要業務を継続できている点もあるから

●特に意味がない ●グローバル企業を目指すには必須

●実際の仕事にはあまり関係ない ●世界標準の認証を受けていることによるグローバルな信頼性の確保

●国際規格だから、世界的信頼になる ●世界の顧客への自社アピール

●世界の標準がよく分かる ●強制的な展開を必要とする業務

分からない ● 品質マネジメントシステムの確立と維持は必須であるため

●定期的に仕組みとして見直す機会となる ●文書での管理は必要だと感じている

●審査員レベルのばらつきが大きく、 ●溶接という特殊な工程の品質管理自動化は進めるべきと感じる

客観的と思えない。対応が煩雑 ● 医療・バイオなど顧客からの信頼獲得、高品質製品を提供しユーザ需要に応える企業ポリ

すぎる シーの発信のため

●有効であるが実効性を感じない ● 品質管理の意識が下がってしまうため ● 問題点を抽出して改善させるツールとしては良いと思う

● 考え方は良いが、必要な部分へ ●品質管理のためには、基本と考えている ●定期的な審査等の外圧はある程度必要

特化しての集中投資が効果ある ● ISOの認証を取得することにより、自社の品質管理基準や保証業務において明確な基準・

と考えているので 規定が設けられるため

●

実際に意味があるかは分から 基準に従った内容を証明できるから ●保証体系の維持

●

ない ● 取り組みは必要であるが、審査なども形骸化しやすいので注意が必要

●

表面的なように思える 仕組みがあり、それを遵守することで品質維持、向上を図れる

●

● 社会での信用を数字で認証で分かりやすく提示できるから

●ベースとなる考えの構築としては必要

● TS条項を守っていれば、管理システムが構築でき、維持管理も可能

●品質管理、品質保証をするきっかけになるので。意識づけ

●管理された品質管理システムを用いることにより属人化による差異をなくしていく必要がある

●品質管理・保証業務には必要だと考える ●認証を受けることで社外へアピールできる

●業務効率化定型化に有効 ●品質を安定させないと大きな事故を招くから

●管理体制の維持につながる。 ●品質を保つためのロードマップのようなものであるから

●精度の高いもの作りをしているので基準があったほうがいい ● 品質を確保するうえでは重要

● 2015年版になり、ISOの有効性(外部審査の形骸化等)は疑問だが、仕組みとしては必要と考える

●標準化においては必須、標準化が推進できる

●作業項目や手順のマニュアル化には役に立っているため

07

Page8

アペルザ様_wp⑬_08[アンケート]

品質不正・改ざん防止のための組織づくりについて

Q 自社の品質管理・保証部門は、社内でどのようなポジションだと思われていますか?

僅差ですが、最も多かったのが「設計や生産よりも立場が下に思える」でした。

製造業における品質管理・保証部門のポジショニングについては、品質偽装や不正を確実に防止する観点で重要です。

その他

6% 設計や生産よりも

立場が下に思える

34%

経営層に近く、発言力が

かなり強いと思える

11%

設計や生産よりも

立場が上に思える

よく分からない

15% 33%

そ の 他 「その他」に寄せられた声の抜粋です。

● 第三者機関的立ち位置。他部門からの制約を大きく受けないポジション

● 社内的には高いポジションに置きたいが、実情はそうでもない

● 立場という概念よりも、全数検査のための工数として存在している。再発防止策も不十分でひたすら検査を行うことが

日常の業務となっている

● どのポジションも同じだと思う。ただし次工程はお客さまと意識すること

● すべて兼務している形、最終的には社長判断

Q 自社の品質管理や保証において、不正や偽装を防げる体制はしっかり作れていると思いますか?

「そう思う」「一部、そう思う」が7割を占めています。

その他

1%

そう思う

29%

よく分からない

6%

一部、そう思う

そうは思わない 42%

22%

そ の 他 「その他」に寄せられた声の抜粋です。

● 手作業による全数検査を基本としており、不正偽装というよりもむしろ信頼性に欠ける品質管理体制といえる

08

Page9

アペルザ様_wp⑬_09[インタビュー]

interview 01 回答者プロフィール

Aさん/生産技術:約20年

部品メーカー(社員数100~299人) 仕事の内容

ISO9000番台 認証企業 生産設備の設計、および製作

今回のお話の対象 海外拠点における品質の現地化が課題であるが、

人手と工数が足りない

Q 品質管理・保証との

かかわりは? Q 海外拠点教育で、どのようなソリューション

での解決法が考えられますか?

日頃の設備設計・製作業務の中で、品質管理 画像センサーなどを活用し、作業の要領を指導

部と提携し、品質管理業務を行う。治具の検討 する仕組みはやってやれないことはないかもしれ

や検査方法などをディスカッションする。生産 ない。しかし初期投資や、費用対効果を考えると

技術部内全体がそういう方針である。 なかなか厳しい。

Q 標準化の取り組みについて Q 「受け入れ検査の工数」が課題であるとの

教えてください。 ことでした。こちらはいかがでしょうか。

工程能力指数に基づく検査を実施。Cp値で さまざまな企業の部品を受け入れる時、一点

1.33(±4σ)を満たさなければ抜き取り検査 一点について受け入れ検査を実施している。現

を行う。検査実務は、帳票入力ベースで管理し 場の工数が不足していることから、検査がやり

ている。ITシステムで管理はしていない。 切れずに後から不良の発覚するケースもあり得

る。人手不足と検査業務の効率改善が課題に

品質管理・保証業務の課題について、 なっている。受け入れ検査は目視確認と思考で

Q 詳しく教えてください。 の判断が必要であることから、自動化は難しい

と考えている。

アジア圏に生産拠点があり、「品質の現地化」

に取り組んでいる。日本人の常駐の管理者もいる。

国内拠点からは現地の遠隔管理とあわせて、大き 品質検査で

なクレームが発生した際などには国内スタッフ Q 自動化ができている部分は?

が出張して対応する。 アセンブリ(組み立てライン)の部品欠品判定、

その一方、現地作業者の教育が課題である。 寸法測定の一部など。

英語でのコミュニケ―ションが中心となることも

あり、品質を高めるうえでの情報伝達や管理が

うまくいかない。どのようにコミュニケーション Q 社内での品質管理・保証部門の

するかが課題だ。また消耗品や治具の状態 立場について

チェックが現地任せだと甘くなってしまう。それ 「設計や生産よりも立場が下に思える」

が原因で不良につながるケースがある。 現状、品質管理部が主体となって行ってほし

現地常駐の日本スタッフの人員も不足しており、 い品質保証関連業務が、生産技術が窓口になら

高齢化も進んでいる。その一方で、後継者がなか ざるを得ない体制であり、フロー的にも非効率

なか育ちづらい。国内拠点で長期の海外出張を が生じている。今後変えていきたい。

希望する人、理解してくれる人が少ない。例えば

子どもがいるスタッフの場合は、子どもが成人

するなど子育てが一段落しないと、なかなか心が

決められない(自分自身もそうだ)。

09

Page10

アペルザ様_wp⑬_10[インタビュー]

interview 02 回答者プロフィール

Bさん/生産技術:業界経験で約40年

部品加工メーカー(社員数50~99人) 仕事の内容

ISO9000番台 認証企業 生産技術監督、現場指導

今回のお話の対象 属人化している作業と品質向上・担保の

悩ましい課題

Q 品質管理・保証との 現状ではどのように

かかわりは? Q 教育を行っていますか?

部門として品質保証部があるが、出荷品の この業界の中では、比較的平均年齢が若い職場

最終検査のみの対応である。生産工程での不良 であると思う。スタッフの技能レベルを「松・

分析は、生産技術など各部署が実施、製造を統括 竹・梅」分けして上のレベルの人が指導を担当し、

する部門が監督を行う。 下のレベルの人は指導を受ける立場となる。その

中でやはり作業の質のばらつきが発生してしまう。

工程における異常や不具合の検知が また、実務能力は技能の資格を取れば高まる

Q うまくいっているとの回答でした。 わけではない。ここは経験年数を積んで高めて

詳しく教えてください。 いくしかない部分だ。ビデオを活用した教育など

を実施し、少しでも早く理解を深めてもらえる

顧客クレームや不良情報の一元管理を生産管理 ように取り組んでいる。とはいえ、人の手先の

システムの中で行っている。年度ごとに定めた 感覚(手加減の習得)が必要な作業において、

目標値に対して、月次で集計して品質評価を ビデオの教育は万能ではない。それを補うために

実施する。部署ごとの分析も月次で会議を実施 繰り返し作業で練習できる仕組みや、効率よく

しながら行う。顧客クレームで深刻なものは、 学習してもらえるためのメニュー作りを検討して

月次報告のタイミングを待たずに極力タイムリー いる。

な議論と対応を行う。

Q 品質管理・保証について、教育や訓練に Q ISO 対応の

ついて、うまくいっていないとのことでした。 必要性について

どのような状況でしょうか。 属人的作業は、上手く管理しなければ、多忙

多品種少量生産の場面で、手作業中心の属人 な業務に流されて「やっつけ仕事」化する恐れ

的技能を要する作業の教育、および基準作りが がある。年に一度の内部監査に対応することで、

課題である。特に高い技能を要する部分では、 品質に向き合う・振り返るきっかけづくり、ある

不良判定となった際の手直しの工数が非常にか いは動機付けになっている面があると考える。

かる、発注業務などで非効率が生じることなど

がある。

Q 社内での品質管理・保証部門の

傷など外観検査では、人の感覚頼りでやらざる 立場について

を得ない状況から、基準があいまいとなってし 「経営層に近く、発言力がかなり強いと思える」

まい、顧客ごとで判定基準が変わってしまうなど 部品加工メーカーであるため、品質偽装・改

の問題が生じている。例えば同じ製品の状態で ざんなどが問題となる大手メーカーとは事情が

も、顧客Aがよしとしても、顧客Bはよしとしない 異なる。そもそも、顧客の厳しい目が常に向け

といった状況が生じることがある。さまざまな られているような状況であるため。

業界に属する顧客が求める条件ごとに、品質基準

を詳細に作っていくことが困難である。

10

Page11

アペルザ様_wp⑬_11[インタビュー]

interview 03 回答者プロフィール

Cさん/生産技術:5年

部品メーカー(社員数20000人以上) 仕事の内容

ISO9000番台 認証企業 生産技術

今回のお話の対象 もっと品質管理・保証の立場の向上を!

品質管理・保証との 総じて、コストバランスを見極めた品質保証

Q かかわりは? 業務の判断がうまくなされていない。コスト

優先になり、品質を妥協せざるを得ない場面が

品質管理・保証部とやり取りし、生産技術の

ある。

業務の1つとして取り組んでいる。

品質管理・保証でうまくいっている Q ISO 対応の業務の負荷は

Q 取り組みについて、教えてください。 いかがですか?

標準化などの仕組み作りがある程度整ってい 品質保証するうえで必須業務だと思う一方で、

る。工程における異常や不具合の検知などで、 負荷が高いと感じている。また取り組みの形骸

製造条件の遠隔監視およびシステム側での自動 化や陳腐化も感じられる。特に古い工場では

判定を行っている。そのような取り組みはある 紙書類が残っている。現場のチェックリストは

ものの、品質検査関連の自動化についていえば、 紙ベースの運用になりがちで、ただそこに○と

十分とはいえる状況ではない。 ×を付けるだけの大して意味をなさない仕事に

もなり得る。

Q 品質管理・保証業務の課題について

教えてください。 Q 社内での品質管理・保証部門の

立場について

測定はライン作業者の担当範囲としており、

かつ手作業であるため、担当によって結果のば 「設計や生産よりも立場が下に思える」

らつきが出やすく、その調査や是正がおろそか 本当は、立場は上でなければいけないが、今は

になっている。 残念ながらそうだ。組織の上層から変わってほ

しい。そして品質管理・保証を軽視せず、コス

また三次元測定などが必要な、現場で完結で

トを投じてほしい。

きない測定や評価業務も手が回っていない状況

だ。工程能力が出ていれば抜き取り検査でよい 大手企業の品質偽装問題は、個人的にあの一部

が、出ていない場合は不良を流出させないため は「品質管理もグルではないか……」と勘ぐって

に全数検査を実施しなければならない。しかし いるが、そうではないところはどこも当社のよう

工数が足りずに実施し切れていない現状だ。 に立場が弱いのではないかと思う。仮に何か

トラブルが起きたとして、社内でコントロール

まず社内では、品質管理・保証の業務に対し

して、不具合の究明と改善、恒久対策につなげ

て「お金を生まない」という認識であることか

るには品管の声が弱いと現場(生産と設計)に

ら、自動化や人員配置などにも投資をしてもら

負けてしまうと思う。

いづらい。

新しい設備を立ち上げる際には「設備側で保

証する」という意図はあるものの、そこになか

なか投資をしてもらえず、むしろコストカット

要素になってしまう場合もあり得る。ポカよけ

対策なども講じられているが、資金や人員が不

足しているため、十分に実施できない。

11

Page12

アペルザ様_wp⑬_12[奥付]

品質管理・保証、現場の実情調査

技術者100名に聞きました!

発行日:2021年12月15日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8