1/8ページ

ダウンロード(1004.4Kb)

省人化が必要な理由、実施率、成果の出た取組み内容とその結果、進めるうえでの課題など気になる省人化の実態を一冊に!

人手不足や熟練者の高齢化、コスト削減などの理由により 「省人化」に取り組む企業がますます増える一方で、「なかなか思うような成果が得られない」といった声も聞かれます。 今回は工場を保有する企業に所属する技術者の方を主な対象として「省人化」について話を伺いました。 取組み内容や検討の流れ、得られた成果、取り組む際に課題となることなど約150名の声をまとめています。

【掲載内容】

●省人化の必要性について

●省人化が必要な理由

●これまでに最も成果をあげることができた取組み

●省人化に取り組む際に課題・ネックになったこと

●省人化に取り組めない理由

【アンケート実施概要】

調査時期:2021年8月24日~8月31日

対象者:工場を所有する企業に所属する技術者の方

有効回答数:139

このカタログについて

| ドキュメント名 | 工場技術者150名に聞きました!省人化の実態調査 アンケート結果 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1004.4Kb |

| 取り扱い企業 | 株式会社アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

アペルザ様_wp④_01[表1]

工場技術者150名に聞きました!

省人化の

実態調査

アンケート結果

Page2

アペルザ様_wp④_02[はじめに]

は じ め に

人手不足や熟練者の高齢化、コスト削減などの理由により

「省人化」に取り組む企業がますます増える一方で、「なか

なか思うような成果が得られない」といった声も聞かれます。

今回は工場を保有する企業に所属する技術者の方を主な対象

として「省人化」について話を伺いました。

取組み内容や検討の流れ、得られた成果、取り組む際に課題

になることなど約150名の声をまとめています。

概 要

調査時期:2021年8月24日~8月31日

対象者:工場を所有する企業に所属する技術者の方

有効回答数:139

02

Page3

アペルザ様_wp④_03[アンケート]

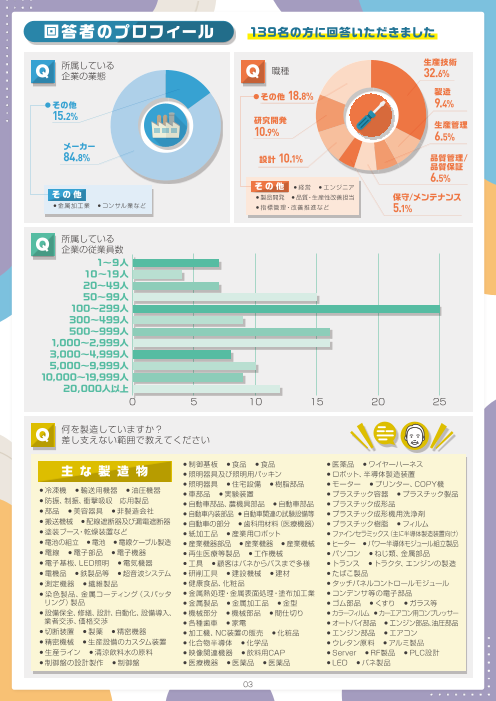

回答者のプロフィール 139名の方に回答いただきました

所属している 生産技術

Q 企業の業態 Q 職種 32.6%

その他 18.8% 製造

その他 9.4%

15.2% 研究開発

10. 生産管理

9% 6.5%

メーカー

84.8% 設計 10.1% 品質管理/

品質保証

6.5%

その他 ● 経営 ● エンジニア

その他 ● 製品開発 ●品質・生産性改善担当 保守/メンテナンス

● 金属加工業 ●コンサル業など ●指標管理・改善推進など 5.1%

Q 所属している

企業の従業員数

1~9人

10~19人

20~49人

50~99人

100~299人

300~499人

500~999人

1,000~2,999人

3,000~4,999人

5,000~9,999人

10,000~19,999人

20,000人以上

0 5 10 15 20 25

Q 何を製造していますか?

差し支えない範囲で教えてください

●制御基板 ●食品 ●食品 ●医薬品 ●ワイヤーハーネス

主 な 製 造 物 ● 照明器具及び照明用パッキン ●ロボット、半導体製造装置

●照明器具 ●住宅設備 ●樹脂部品 ●モーター ●プリンター、COPY機

●冷凍機 ●輸送用機器 ●油圧機器

●車部品 ●実験装置 ●プラスチック容器 ●プラスチック製品

●防振、制振、衝撃吸収 応用製品 ●自動車部品、農機具部品 ●自動車部品 ●プラスチック成形品

●部品 ●美容器具 ●非製造会社 ● 自動車内装部品 ● 自動車関連の試験設備等 ●プラスチック成形機用洗浄剤

●搬送機械 ●配線遮断器及び漏電遮断器 ●自動車の部分 ●歯科用材料(医療機器) ●プラスチック樹脂 ●フィルム

●塗装ブース・乾燥装置など ●紙加工品 ●産業用ロボット ● ファインセラミックス(主に半導体製造装置向け)

● 電池の組立 ●電池 ●電線ケーブル製造 ●産業機器部品 ●産業機器 ●産業機械 ●ヒーター ●パワー半導体モジュール組立製品

●電線 ●電子部品 ●電子機器 ●再生医療等製品 ●工作機械 ●パソコン ●ねじ類、金属部品

●電子基板、LED照明 ●電気機器 ●工具 ●顧客はバネからバスまで多様 ●トランス ●トラクタ、エンジンの製造

●電機品 ●鉄製品等 ●超音波システム ●研削工具 ●建設機械 ●建材 ●たばこ製品

●測定機器 ●繊維製品 ●健康食品、化粧品 ●タッチパネルコントロールモジュール

● 染色製品、金属コーティング(スパッタ ●金属熱処理・金属表面処理・塗布加工業 ●コンデンサ等の電子部品

リング)製品 ●金属製品 ●金属加工品 ●金型 ●ゴム部品 ●くすり ●ガラス等

●設備保全、修繕、設計、自動化、設備導入、 ●機械部分 ●機械部品 ●間仕切り ●カラーフィルム ●カーエアコン用コンプレッサー

業者交渉、価格交渉 ●各種歯車 ●家電 ●オートバイ部品 ●エンジン部品、油圧部品

●切断装置 ●製薬 ●精密機器 ●加工機、NC装置の販売 ●化粧品 ●エンジン部品 ●エアコン

●精密機械 ●生産設備のカスタム装置 ●化合物半導体 ●化学品 ●ウレタン原料 ●アルミ製品

●生産ライン ●清涼飲料水の原料 ●映像関連機器 ●飲料用CAP ● Server ● RF製品 ● PLC設計

●制御盤の設計製作 ●制御盤 ●医療機器 ●医薬品 ●医薬品 ● LED ●バネ製品

03

Page4

アペルザ様_wp④_04[アンケート]

省人化の必要性について

Q 自社工場において

省人化(=ラインから人を省く改善)は

必要だと思いますか?

いいえ

15.2% はい

84.8%

省人化は必要と回答いただいた方に聞きました

Q なぜ省人化が必要だと思いますか?

●労務費削減、人口減少対応、目視検査の人によるバラつき排除のため ●人がなかなか入って来ない、不良が出る、コスト削減 ●少子高齢化、競争力強化

●労務費の合理化 ●労働生産の向上 ●少子高齢化 人口減少が進むため ●少子化、品質維持、コンプライアンス対策

●利益追求のための常とう手段として。経営者が毎年度目標を設定しているから ●出勤人数削減と業務のテレワーク化 ●収益率Up、人因子による不良削減

●利益確保 ●利益が薄い ●品質管理 ●品質ばらつきの低減、工数削減 ●自動化技術が進んでいるため ●自動化 ●仕事の効率化、人件費削減

●品質の標準化、能率アップ ●品質の均一 ●品質の安定化、および工数低減 ●仕事の効率化 ●作業者の高齢化や採用難のため ●作業効率、品質安定の向上

●品質の安定と効率化 ●作業の属人化を防止するため

●品質とコスト、作業者の熟練に要する時間、作業者を集める手間など ●今後労働人口が減っていく中で、人に頼りきりの生産では難しいため

● 同じイメージで作業できないため、2人で作業した場合に2倍の速度にはならない ●合理化と品質維持のため ●高齢化社会に伴い、若い人間が確保しにくい

●手作業が多く、人的ミスによる災害発生の可能性が多いため ●高齢化による人手不足 ●高齢化 ●高コスト化の要因、人手不足

●低コストで製品を生産するためには人員削減が必要 ●製品原価改善のため ●効率化とコスト削減のため ●効率化 ●固定費削減によるコストダウン

●生産性向上 ●生産性を高める ●生産性の向上 ●生産性、歩留まり ●固定費削減、利益率向上 ●固定費の削減 ●固定費がかかり利益が減るから

●生産人員の少人数化(補充されない)、高齢化によって生産が難しくなると予想されるから ●現場人数が多い ● 原価低減 ● 経費削減と生産稼働時間の増大が見込めるため

●生産効率アップ、原価低減(人件費)のため ●生産効率UP ● 業務の効率化を図る ●機械化による効率化を実施したいので

●生産効率⇒日本の製造業が生き残る道 ●生産効率、稼働率の向上 ●活人化による人材育成とコストダウン ●外観検査に人がかかりすぎる

●人手不足対策 ●人手不足だから ●人手不足 ●人材不足解消 ●人材不足 ●加工、組立 ●一番のコストは人件費だから ●安全性

●人口減少 ●人権費の削減、効率の向上 ●人件費削減、および生産効率化、品質安定 ●マンパワーを有効活用のため ●ヒューマンエラー防止 ●ばらつきをなくすため

● 人件費削減、人がやる必要のない仕事だから ●人件費削減、工程効率化 ●コロナ禍では人の流れを極力低減しなければならない ●コスト低減と品質の安定

●人件費削減 ●人件費高騰により海外生産のメリットが薄れてきている ●コスト低減、不良低減 ●コスト削減や安全管理の問題改善

●人件費高い ●人件費の増大のため ●人件費が高いため ●人件費が高い ●コスト削減と歩留まり向上、品質の安定化 ● コスト削減、能力開発(人材開発)

● 人件費が一番高額であるため ●人件費、品質の安定、納期から ●コスト削減、多能化推奨 ●コストを削減するため ●コストダウンのため

●人員不足と、製品品質安定化 ●人員不足 ●人員の確保困難、自動化による精度向上 ●コストダウンのため ●コストダウンによる価格競争力の強化

●人為的ミスや災害の削減 ●人の入れ替わりが激しく、品質が安定しない ●コストダウンするため ●コストダウン、品質安定化 ●コストダウン、人材難

●人の手でしか出いない作業をするため、人員削減 ●コストダウン、高品質化 ●コストダウン ●コスト、安全

●人による間違いの撤廃、またコストダウンの意味にて ●オートメーション化による人的ミスの低減のため

●人によるばらつき削減。人件費が高い ● for efficiency & safety ● Cost Reduction, Cost Optimization

● 人手不足の解消、従業員の負担削減、効率化によるコスト削減のため

Q どんなときに「省人化が必要」だと感じますか?

●常日頃 ●常に必要と感じます。 ●常に必要、QCDのためには有意であるから ●余剰人員を活用しより利益を創出するとき ●無駄な作業を行っているとき

●常に ●常に ●人由来の不具合が発生したとき ●無駄な作業が萬栄している箇所 ●無菌作業

● 人的ミスによるヒヤリハットがあった場合 ● 人手不足、定型業務から知見業務への移行 ●複数の設備の製品脱着が重なり加工が止まるとき ●部品在庫管理

●人手不足 ●人手作業がボトルネック工程の場合 ●部品インサートなどの単純作業 ● 部材、中間製品の搬送を人間がバッチごとに行っている

●人手に頼る作業が増えたラインが増加して来た時 ●人作業が多い時 ●不良が発生したとき ●不良が多発したとき

●人件費が多くなる時 ●人件費が多い時 ●不具合対応などいレギュラーな自体が発生したときはどうしても人手が必要に

●人員が不足し、一人にかかる労働負荷が高まった結果、労災や重大な過ちに繋がったとき なる。エラーが発生しない工程設計、検討をするとき

●人為的ミスや災害に関するヒヤリハットを見聞きしたとき ●品質検査、データ監視

●人為的なミスで不良品が発生したとき ●人のスキルに頼りすぎている作業があるとき ●品質にばらつきが発生、手順書通りでない作業の発生、人件費によるコスト増

●人が足りない時 ●人が集中しているか、作業が人に頼っているとき ●必要最低限の人数で生産している中、突発的な休みなどで生産が止まることがあるとき

●人が行うと時間がかかる時 ●人がいなくなったとき ●繁忙期 ●売り上げが落ちて一時帰休を行うとき ●納期が迫っているとき

●作業者の手待ちが多いとき、作業者の負担が大きいとき ●日程が詰まっているとき ●特に人件費が増えるとき ●同じ作業を繰り返すときなど

●作業者による品質のバラつき ●作業者によって出来にむらがあるとき ●定型化された単純作業が発生する場合 ●長時間労働 ●端境期 ●担当者の交代等

●作業者が手待ちをしているのを見かけたとき ●単純作業はもとより、複雑な作業の伝承が困難な時や次世代育成のために

●作業者が休んで、生産が遅れてしまうとき。新人作業者が入った場合の教育が ●大量生産時 ●大ロットの生産時 ●退職者が発生したとき

円滑に進まなかった等 ●属人性を感じたとき ●属人化を感じたとき ●増産対応に増員で行ったとき

● 作業員ミス起因の不具合発生時 ●作業が人の手によるものになると出来不出来に差がでる ●増産したいけど、人手が足りないとき ●製品の利益が少ないとき ●製造時

●ミスが多発したときや人によって作業効率が大きく変動したとき ●製造技術職が付帯的業務をこなしている時に省人化設備導入による投入付加価値向上

●ヒューマンエラーやばらつきが多い工程を見たとき ●生産増への対応 ●生産性向上を検討する場合

●ヒューマンエラーが発生したとき ●細かな作業が多いとき ●生産性向上、重量物の取り扱い ●生産性が高くない業務を再検討した際

●災害発生時 ●今の時代 ● 工場内の組み立て人員の高齢化など ●生産効率をあげたいとき ●障害が発生して、原因究明した時に人為的原因だったとき

●固定費削減 ●原価低減 ●見積した際に人件費の金額が高い ●省人化できる合理化が可能であると確認できた工程

●欠勤を生じた、残業規制による稼働時間減 ●景気後退局面 ●少量多品種生産 ●需要過多の時 ●需要が少ない時 ●受注増

●業績悪化、設備導入時など ●急に退職者が出た時など ●受注旺盛な時、煩忙時 ●時間がかかり過ぎる。ヒューマンエラーをなくす

●危険な作業があるとき ●感染などの緊急事態対応 ●外観検査 ●事故などが起きる時 ●新技術の発表 ●トラブル時 ●シフト計画

●海外との比較で工程に時間がかかっていることが分かるとき ●シフトにより生産量の増減、コスト ●コロナ時代

●会社の高コスト体質 ●労務費が高いとき、人によるばらつきが大きいとき ●コロナなどによる海外拠点停止時の国内代替生産での急激なコストアップへの対応

●労働力不足を補い安定した生産能力を確保する ●労働生産性向上 ●コストに関して ●コストダウンを要求されるたび

●量産品の加工時 ●コストダウンを検討するとき、属人的なトラブルがあったとき

●量産に入ったタイミングで機械を導入し、仕上がりが均一に、ミスが少なくな ●コストダウン ●コストが高い ●オペレーターの休暇、受注の増大

るように工程を見直す必要がある ● education for technical & safe

04

Page5

アペルザ様_wp④_05[アンケート]

省人化の取組みについて

Q これまでに

省人化(=ラインから人を省く改善)の

取組みを実施したことはありますか?

いいえ

50.7% はい

49.3%

省人化の取組みを実施している企業の方に聞きました

Q これまでに最も成果をあげることができた

取組み内容を教えてください

取組み内容 検討の流れ・経緯 取組みの成果

検査工程に人によるばらつきが発生すること、設備の最後を

産業用ロボットを入れた設備を導入。

自動化することで不良を外に出さない仕組みをつくりたかった。 1人工削減

検査工程、ネジロックの塗布を自動化しました

生産技術内で仕様書を書き、設備メーカへ依頼しました。

ロボット化 ロボット化できる製品(重量・形状) 5人→4人

ロボット導入 自前のロボットの活用を検討 15人(3交代)→6人

ロボットの導入 工場内で検討後、事業部で予算を取り本社決定の下導入 12人―9人

ロボットの導入 工数削減を課題にしていたため 5人→1人

新たな工程追加をワークセット

ロボットの導入 遊休設備を活用し、メンバー間で相談しながら進めた

以外の人手を掛けずに実現した

ロボットの変わり、IoTシステムの構造 有人業務をまとめて自動化される部分を検討 一日の有人作業時間を2時間削減

人が手で行う作業を分析してロボットができるようにプログラム

手作業をロボットに変える 3人→1人

を作成する

自動機の導入、工程統合 装置メーカーからの提案 5.5人→2.5人

自動機導入 製造部門が10年以上前に 4人→1人

天災による海外工場停止時に国内代替生産があったこととBCP

国内生産ラインの自働化 7ライン→1ライン化

による2拠点化検討の結果

自動化 コストダウン 10人→5人

自動ライン化 会社の方針 約数名の省人化達成

自動化 現状把握、コスト試算、メーカー手配、導入 (未回答)

年間数億のコストダウンを実現

自動化ラインの導入 上流の見積から製造まで一気通貫のシステムを導入した

した

自動検査システム 生産現場からのニーズ 検査工数が1人8H→1人1Hへ

設備の自動化、自動搬送車 人流確認後、自動搬送ができそうな部分抽出 600人→400人

人手作業から自動機への転換。人手に代わるロボット導入 人件費(固定費)と導入コストの減価償却費の比較による 10人→3人、3人→1人

単動機10台に対し自動ラインにして8人省人化できた 自動化にかかる費用と従来の単動機を並べた際のコストとの

10人→2人

(2人で済んだ) 比較によりFSを行う

工程及び設備構成をもとに、サイクルタイム・品質向上の面から、

自動化 5人→3人

生産技術・製造担当・保全担当の各部署で検討し、取り組む

生産工場5000人から300人 全て完全自動工場 5000人から300人

セルラインをIE分析し、ボトルネック工程を抽出し、その

製造依頼からセルラインの調査依頼が来るとIE分析して各工程・

工程を治具での作業性や設備のタイマー改善や効率化で 8人→6人/セル、

作業・人ごとのサイクル分析を行い、担当者と作業者と情報共有。

サイクルタイムを平準化し、全体のoutputを増やすことで、 3人→2人/セル

改善内容をディスカッションし、取組内容を決めている

人員を再配置し省人を行っている

スイッチレス、エアシリンダからステッピングモータへの変更 上司から言われて、相談できる人も特になく自分で実現した 8人→5人

品質を落とさずコストを抑えるにはロボットの採用が不可欠だ

ラインで人が行っていた作業をゲンコツロボットに置き換えた 6人→3人

との判断になった

コンベア生産をやめて4人の作業を2人に省人化。

最初の顧客工場訪問で生産現場を見たときにその場で改善した 4人→2人

単位時間の生産量も増加

Excelの導入 グループディスカッション等を通して 3人から1人になった

PCによる自動化 社内に課題定義~QC手法を用いて解決 工数10%削減

3人×5営業日→

検査工程の大幅見直し(検査装置の導入) 目視検査工程をレーザ等を用い、画像処理タイプに変成

0.5人×0.5営業日

作業の自動化(機械化) 装置を導入し人の作業から自動化 3人→1人

半自動組み立て 生産技術部門と研究所と協議 3人→1人

無人加工化による省人 他社工場見学時に着想を得てメーカーに検討依頼し採用 3人→0人

3工程を6人かけて行っていた

自動化による省人化 人手がかかっている工程に設備投資 作業の繋ぎ部分を自動化し、

現場を含めた原価低減プロジェクトで

をして自動化して省人した 3工程を4人だけで流動するよ

うにできた

人員削減 人選 33人→19人

AGVによる物流改善 ルート・運ぶもの・形を検討し、メーカーに相談 3→0人

最終検査工程において、基板に実装されているDIPSW

増産が決まり、現状工程のままでは作業者の増員が必要となる

のON/OFF切替を作業者が行っていたため、自動設備を

ため検討を開始し0た5。作業内容の山積み表を作成し、ライン 2名削減導入した。また前工程と検査工程の距離があり、歩行も

管理者とも協議をしながら最終的な改善内容を決定した。

多かったため、搬送コンベアを追加して歩行を削減した

セル生産方式の採用 複数方式を実際に試して最も生産性が高いものを選択した 2台/日→5台/日

手作業を全て単独作業を行い、押さえどころ、問題点、何をする

手作業を半自動化に行い、人員削減を可能にした べきかを把握し、誰よりも現状を知ることで自分で設計、説得、 2人→1人

業者交渉を行い実現した

労務費コストを抑えるため、検査員廃止する方針があり、目視検査

を画像検査に置き換えることは決まっていた。検査装置は装置

メーカでトライを実施して最低限検出して欲しい不良品がちゃん

と検出できる製品を選択した。また装置を乗せる設備は、可能な

製品の目視検査を実施していたのを自動画像検査機を 限り安価な仕様になるように設備業者と打ち合わせて推進した。

2人→1人

導入して検査員を削減した 画像検査は現場に設備を設置して量産で確認しながら調整を続け

た(この時は検査員あり)。目標としては目視検査レベルと同等のレ

ベルを目指して調整を継続したが、過検出などはどうしても出てし

まうため、過検出品はNGとして排出し再検査を現場に依頼する

などの対応をお願いすることで画像検査を導入することができた

基板個片装置(乾式ダイサー)にローダ、アンローダ、基板 工数削減を検討する中で、工数のかかっていた工程をピック

24人→20人

切削紛除去、トレイ並べ機を接続しインライン化を実施した アップし合理化を図っていった

パレタイザの導入 人で製品の積み付けを行っていたため、必要であると感じた 24H 2人→8H 1人

組み立て工程の自動化 設備や製品形状、工程作製など 20人→1人

1人は1人だが自動検査中に別

出荷検査が非常に長くなる製品のため検討、相談先は上長や の作業ができるようになった

出荷検査を自動化したこと

関連部署、進行は開発がメインとなった (1個生産するにあたって1時間

程度浮く)

加工工程に部品の自動セットと加工完了部品の 有人作業をハンドリング冶具を作成して、ロボットによるハンド

1人→4人(0人X4工程)

自動取出し リング作業に変更

設備の自動化、単体装置→一貫ラインへの変更 複数の作業者が行っていた組立を自動機に変更 1つのラインで2人→1人

多能工化 コンサルタントの協力のもと 17人を12人へ

製造現場の班長や主任と相談。

生産ラインのレイアウト変更と作業区分の見直し 15人→13人

各作業者の動線の長さや作業時間・待機時間などのデータ取得

ラインの見直し 最適な人員配置 10人→7人

製作ラインの追加導入 人件費との比較 10人→4人

カメラによる画像検知によるポカヨケ 該当案件担当者による装置のリサーチ 検査工程50%削減

シール方法の変更 短時間で接合と切断ができる方法を模索した スピードが5秒→1秒に

ある工程の段取り時間が無くな

加工治具を使用した機械内の自動化で段取りが 機械の能力を最大限に生かすため、

り、一日の生産数が1.5倍程度

不要になった 自社の加工品に使用できる治具の図面を書き試した

になった

画像検査システムの構築 会社方針 属人化の難易度を低下させた

機器の自動化と多能工化 社内協議を経て外部へ相談 人手によるばらつき低減

検査試験の自動化 補助金を活用できたため 試験の7割は自動化できた

現在、自動検査装置導入に取り組んでいますが、 会社上層部の考えも世の流れによるものと思いますが、 検討段階の試算では

成果を上げることは難しく感じています 初めて現実は非常に難しいとわかりました 1.5人が1人

実際には省人化は達成できてい

作業環境改善(設備改造や道具整備) 現場へ問題点の聞き込みなど

ないが工数削減にはつながった

設備の稼働分析を行い、ボトルネックとなっている不具合を抽出。 除去作業のための提示時間が

作業者のローラーによる異物除去作業をインライン化した それぞれの不具合の原因調査、対策案をグループ内メンバーで 無くなり、稼働率が50%改善

協議し、対策を行った した

手書き、手入力の項目を自動又はボタンを押したタイミ

研修として生産ラインに入り、問題点を抽出。金額区切りで、 装置1対人1のラインを

ングで記録できるようにし、判定まで返すラインを構築し、

改善内容をまとめ、どの対策を実施するかを上司と相談し、 装置8対人1で生産可能になる

1対1のラインを1対8で生産可能になるよう自動検査

本案件は1年以内に投資分を回収できると判断したため導入した ように

ラインを構築した

費用対効果が体感され、経営

職人的技術のデータベース化 後継者不足が現実的に問題となった

計画に反映

新型機械の導入 商社任せ 工数が1/10になった

正確な人数が不明確ですが

数名で生産していた一個流し生産を自動化にて2名管理の

不良率、段取りロス、人件費を総合的に分析 5、6名が常時1名、基本は2名

トランスファーラインにしたとき

体制に改善

装置増設に際し、

製造異常部分の検査・除去を自動化 検査装置の製作可否検討、予算確保、導入、トレーニング

人員増しなかった

毎年の設備投資継続で

製品投入と排出の自動化と工場内運搬 自社の生産技術部門との連携して設備投資実施

20人程度は削減できた。

人の作業を機械化する技術をメーカー、商社などを通じて 投資金額によるが、

設備投資による機械化と、作業配分の見直し

調査→社内で導入可否検討→導入→効果の確認 概算で2500万円で1名省人

測定の自動化 現状把握→設計→実行 作業性200%へUP

調整工程の自動化です。今まで人の手でプローブを 社内会議で仕様検討・具体化し、搬送機メーカーから提案して

従来ラインから15人削減できた

置いて1台1台調整していたものを自動化した もらった

目視工程の自動化 生技・製造と定例会を実施 (未回答)

人作業の自動装置化 課題形成から工場に入り込んで問題の確認、設備設計まで 継続中

Page6

アペルザ様_wp④_06[アンケート]

取組み内容 検討の流れ・経緯 取組みの成果

検査工程に人によるばらつきが発生すること、設備の最後を

産業用ロボットを入れた設備を導入。

自動化することで不良を外に出さない仕組みをつくりたかった。 1人工削減

検査工程、ネジロックの塗布を自動化しました

生産技術内で仕様書を書き、設備メーカへ依頼しました。

ロボット化 ロボット化できる製品(重量・形状) 5人→4人

ロボット導入 自前のロボットの活用を検討 15人(3交代)→6人

ロボットの導入 工場内で検討後、事業部で予算を取り本社決定の下導入 12人―9人

ロボットの導入 工数削減を課題にしていたため 5人→1人

新たな工程追加をワークセット

ロボットの導入 遊休設備を活用し、メンバー間で相談しながら進めた

以外の人手を掛けずに実現した

ロボットの変わり、IoTシステムの構造 有人業務をまとめて自動化される部分を検討 一日の有人作業時間を2時間削減

人が手で行う作業を分析してロボットができるようにプログラム

手作業をロボットに変える 3人→1人

を作成する

自動機の導入、工程統合 装置メーカーからの提案 5.5人→2.5人

自動機導入 製造部門が10年以上前に 4人→1人

天災による海外工場停止時に国内代替生産があったこととBCP

国内生産ラインの自働化 7ライン→1ライン化

による2拠点化検討の結果

自動化 コストダウン 10人→5人

自動ライン化 会社の方針 約数名の省人化達成

自動化 現状把握、コスト試算、メーカー手配、導入 (未回答)

年間数億のコストダウンを実現

自動化ラインの導入 上流の見積から製造まで一気通貫のシステムを導入した

した

自動検査システム 生産現場からのニーズ 検査工数が1人8H→1人1Hへ

設備の自動化、自動搬送車 人流確認後、自動搬送ができそうな部分抽出 600人→400人

人手作業から自動機への転換。人手に代わるロボット導入 人件費(固定費)と導入コストの減価償却費の比較による 10人→3人、3人→1人

単動機10台に対し自動ラインにして8人省人化できた 自動化にかかる費用と従来の単動機を並べた際のコストとの

10人→2人

(2人で済んだ) 比較によりFSを行う

工程及び設備構成をもとに、サイクルタイム・品質向上の面から、

自動化 5人→3人

生産技術・製造担当・保全担当の各部署で検討し、取り組む

生産工場5000人から300人 全て完全自動工場 5000人から300人

セルラインをIE分析し、ボトルネック工程を抽出し、その

製造依頼からセルラインの調査依頼が来るとIE分析して各工程・

工程を治具での作業性や設備のタイマー改善や効率化で 8人→6人/セル、

作業・人ごとのサイクル分析を行い、担当者と作業者と情報共有。

サイクルタイムを平準化し、全体のoutputを増やすことで、 3人→2人/セル

改善内容をディスカッションし、取組内容を決めている

人員を再配置し省人を行っている

スイッチレス、エアシリンダからステッピングモータへの変更 上司から言われて、相談できる人も特になく自分で実現した 8人→5人

品質を落とさずコストを抑えるにはロボットの採用が不可欠だ

ラインで人が行っていた作業をゲンコツロボットに置き換えた 6人→3人

との判断になった

コンベア生産をやめて4人の作業を2人に省人化。

最初の顧客工場訪問で生産現場を見たときにその場で改善した 4人→2人

単位時間の生産量も増加

Excelの導入 グループディスカッション等を通して 3人から1人になった

PCによる自動化 社内に課題定義~QC手法を用いて解決 工数10%削減

3人×5営業日→

検査工程の大幅見直し(検査装置の導入) 目視検査工程をレーザ等を用い、画像処理タイプに変成

0.5人×0.5営業日

省人作業化の自の動化取(機組械化み)を実施している企業装置のを方導入にし人聞の作き業かまら自し動た化 3人→1人

半自動組み立て 生産技術部門と研究所と協議 3人→1人

無人加工化による省人 他社工場見学時に着想を得てメーカーに検討依頼し採用 3人→0人

(前ページの続き)これまでに最も成果をあげることができた取組み内容を教えて3工く程をだ6さ人かいけて行っていた

自動化による省人化 人手がかかっている工程に設備投資 作業の繋ぎ部分を自動化し、

現場を含めた原価低減プロジェクトで

をして自動化して省人した 3工程を4人だけで流動するよ

取組み内容 検討の流れ・経緯 うにでき取た組みの成果

人員削減 人選 33人→19人

AGVによる物流改善 ルート・運ぶもの・形を検討し、メーカーに相談 3→0人

最終検査工程において、基板に実装されているDIPSW

増産が決まり、現状工程のままでは作業者の増員が必要となる

のON/OFF切替を作業者が行っていたため、自動設備を

ため検討を開始した。作業内容の山積み表を作成し、ライン 2名削減

導入した。また前工程と検査工程の距離があり、歩行も

管理者とも協議をしながら最終的な改善内容を決定した。

多かったため、搬送コンベアを追加して歩行を削減した

セル生産方式の採用 複数方式を実際に試して最も生産性が高いものを選択した 2台/日→5台/日

手作業を全て単独作業を行い、押さえどころ、問題点、何をする

手作業を半自動化に行い、人員削減を可能にした べきかを把握し、誰よりも現状を知ることで自分で設計、説得、 2人→1人

業者交渉を行い実現した

労務費コストを抑えるため、検査員廃止する方針があり、目視検査

を画像検査に置き換えることは決まっていた。検査装置は装置

メーカでトライを実施して最低限検出して欲しい不良品がちゃん

と検出できる製品を選択した。また装置を乗せる設備は、可能な

製品の目視検査を実施していたのを自動画像検査機を 限り安価な仕様になるように設備業者と打ち合わせて推進した。

2人→1人

導入して検査員を削減した 画像検査は現場に設備を設置して量産で確認しながら調整を続け

た(この時は検査員あり)。目標としては目視検査レベルと同等のレ

ベルを目指して調整を継続したが、過検出などはどうしても出てし

まうため、過検出品はNGとして排出し再検査を現場に依頼する

などの対応をお願いすることで画像検査を導入することができた

基板個片装置(乾式ダイサー)にローダ、アンローダ、基板 工数削減を検討する中で、工数のかかっていた工程をピック

24人→20人

切削紛除去、トレイ並べ機を接続しインライン化を実施した アップし合理化を図っていった

パレタイザの導入 人で製品の積み付けを行っていたため、必要であると感じた 24H 2人→8H 1人

組み立て工程の自動化 設備や製品形状、工程作製など 20人→1人

1人は1人だが自動検査中に別

出荷検査が非常に長くなる製品のため検討、相談先は上長や の作業ができるようになった

出荷検査を自動化したこと

関連部署、進行は開発がメインとなった (1個生産するにあたって1時間

程度浮く)

加工工程に部品の自動セットと加工完了部品の 有人作業をハンドリング冶具を作成して、ロボットによるハンド

1人→4人(0人X4工程)

自動取出し リング作業に変更

設備の自動化、単体装置→一貫ラインへの変更 複数の作業者が行っていた組立を自動機に変更 1つのラインで2人→1人

多能工化 コンサルタントの協力のもと 17人を12人へ

製造現場の班長や主任と相談。

生産ラインのレイアウト変更と作業区分の見直し 15人→13人

各作業者の動線の長さや作業時間・待機時間などのデータ取得

ラインの見直し 最適な人員配置 10人→7人

製作ラインの追加導入 人件費との比較 10人→4人

カメラによる画像検知によるポカヨケ 該当案件担当者による装置のリサーチ 検査工程50%削減

シール方法の変更 短時間で接合と切断ができる方法を模索した スピードが5秒→1秒に

ある工程の段取り時間が無くな

加工治具を使用した機械内の自動化で段取りが 機械の能力を最大限に生かすため、

り、一日の生産数が1.5倍程度

不要になった 自社の加工品に使用できる治具の図面を書き試した

になった

画像検査システムの構築 会社方針 属人化の難易度を低下させた

機器の自動化と多能工化 社内協議を経て外部へ相談 人手によるばらつき低減

検査試験の自動化 補助金を活用できたため 試験の7割は自動化できた

現在、自動検査装置導入に取り組んでいますが、 会社上層部の考えも世の流れによるものと思いますが、 検討段階の試算では

成果を上げることは難しく感じています 初めて現実は非常に難しいとわかりました 1.5人が1人

実際には省人化は達成できてい

作業環境改善(設備改造や道具整備) 現場へ問題点の聞き込みなど

ないが工数削減にはつながった

設備の稼働分析を行い、ボトルネックとなっている不具合を抽出。 除去作業のための提示時間が

作業者のローラーによる異物除去作業をインライン化した それぞれの不具合の原因調査、対策案をグループ内メンバーで 無くなり、稼働率が50%改善

協議し、対策を行った した

手書き、手入力の項目を自動又はボタンを押したタイミ

研修として生産ラインに入り、問題点を抽出。金額区切りで、 装置1対人1のラインを

ングで記録できるようにし、判定まで返すラインを構築し、

改善内容をまとめ、どの対策を実施するかを上司と相談し、 装置8対人1で生産可能になる

1対1のラインを1対8で生産可能になるよう自動検査

本案件は1年以内に投資分を回収できると判断したため導入した ように

ラインを構築した

費用対効果が体感され、経営

職人的技術のデータベース化 後継者不足が現実的に問題となった

計画に反映

新型機械の導入 商社任せ 工数が1/10になった

正確な人数が不明確ですが

数名で生産していた一個流し生産を自動化にて2名管理の

不良率、段取りロス、人件費を総合的に分析 5、6名が常時1名、基本は2名

トランスファーラインにしたとき

体制に改善

装置増設に際し、

製造異常部分の検査・除去を自動化 検査装置の製作可否検討、予算確保、導入、トレーニング

人員増しなかった

毎年の設備投資継続で

製品投入と排出の自動化と工場内運搬 自社の生産技術部門との連携して設備投資実施

20人程度は削減できた。

人の作業を機械化する技術をメーカー、商社などを通じて 投資金額によるが、

設備投資による機械化と、作業配分の見直し

調査→社内で導入可否検討→導入→効果の確認 概算で2500万円で1名省人

測定の自動化 現状把握→設計→実行 作業性200%へUP

調整工程の自動化です。今まで人の手でプローブを 社内会議で仕様検討・具体化し、搬送機メーカーから提案して

従来ラインから15人削減できた

置いて1台1台調整していたものを自動化した もらった

目視工程の自動化 生技・製造と定例会を実施 (未回答)

人作業の自動装置化 課題形成から工場に入り込んで問題の確認、設備設計まで 継続中

06

Page7

アペルザ様_wp④_07[アンケート]

省人化の取組みを実施している企業の方に聞きました

Q 省人化に取り組む際に

課題・ネックとなったことを教えてください

●撮像技術の問題で検査項目、検査範囲を絞る必要がある(です ●時間と試行錯誤が必要

ので人の検査が必要となります)。AI学習用の欠陥サンプルが数 ●自働機の適応範囲精度以上に部品バラツキが大きくチョコ停が

多く必要になるがその提供ができない 多く発生した

● CAD/CAMの知識 ●自動化することで人の削減が思ったほどできないこと

●カメラの照明でのばらつきを考えるのが大変でした(品種ごとに違ったので) ● 自動化への置き換え技術の確立

●コスト ● コストと傾向管理による品質、運用上の設備トラブルの改善 ● 自動検査を実現する装置やプログラムが専用のため、その開発

●こちらの意向と現場の意向が合わない に時間がかかったこと

●この現場では改善の障害となるネックはありませんでした ● 受注増減があるので、安易に自動化できない(資産化により減

● ダブルチェック等ができなくなってしまったため、ミスを生じる場合がある 産時の償却費がかさむ)ので、いかに安く、確実に1名省人させる

●設備価格の高額化 結果を出せるか(逆に1名が省人できない工程は手をだせない)

● レイアウト変更の顧客への承認、レイアウト変更後の品質確認、 ●初期投資、歩留まりの向上、維持 ●初期投資の増大

変更期間のための作りだめ ●省力化による効果の計量方法が難しい(直接の人員削減となら

●ロボットのカストマイズ、ライン全体のバランス ない場合が多い)

●ロボットの動作が遅いと待ち時間ができる ●上司への説明、現在の加工を一時的に止めなくてはいけないこと

●ロボット自動化プログラム、IoTシステム ●価格 ●新しい技術への抵抗、移行の際の教育

●加工工程に部品を確実にセットする方法 ●人の技能を伝承できない点。技能が希薄になっていく点

●課題:切削紛の除去 / ネック:処理数 (装置タクトの向上) ●人の動線 ●人作業の設備化の難しさ

● 回収が3年規模等の場合、生産量の波もあるためイニシャルコ ● 製品移管時に品質安定化の設計基準があいまいで手作業での

ストで渋られてしまうことが多いので、段階を踏んだ提案をし、 品質が不安定であった。一から品質確認を行いながら条件出し

効果の高い物で先に改修した分を安全等に割り振る形で最終に を行ったため、自動化するまで1年半かかった

持っていけるようにする必要があった ●設計する人が私しか今はいないので、全てこちらの負担になること

●改善予算の確保。改造のための生産調整 ●設備に付帯設備を連結しているが年々改良した設備の導入検討

●機械かできないを思われていたところの機械化の検討 ●設備投資費用 ●抵抗勢力 ●投資対回収

●技術開発力 ●教育 ●業務が複雑になりすぎている ●投資対効果の試算と投資判断 ●投資費用 ●導入コスト

●検査装置を設置する場所に定期的に大きな振動があり、タイミン ●費用対効果の算出が難しい ●標準化 ●品質の安定

グが悪ければOK品であっても検査がNG判定することがあり、 ●遊休設備なので、取説などのドキュメントが無く、プログラム等の

振動をどうするのかに苦戦した。結局、振動を抑えられなかった 解読に苦労した

ため、搬送時間や検査時間を極限まで短縮して振動の無いタイ ●要素技術の確保

ミングで検査することで対応した ● 労務費に対する費用対効果が思うように出ないこと、社内自動

●現場の担当者(課長・班長・リーダー)の理解を得ること 化技術者の不足

●現場の理解 ●合否の判定基準を決めることが難しい ●老朽化設備に対しての対応 ●話し合い

● 今までにない、他にないものを考えるとき、ブラッシュアップに

時間がかかる

省人化の取組みを実施していない企業の方に聞きました

Q 取り組めなかった・取り組まなかった理由を

教えてください

●立ち上げたばかり、海外ですので労働力の方が安価 ●受注生産品のため、すべてが同じ作り方ではないから

●予算が合わない ● 複雑作業だから ● 不可能 ● 必要が無かった ●取り組みに掛ける工数がないため、取り組みを始める余裕がない

●投資が必要になるから ●適切な設備が存在しない ●社内意識 ●時間がかかるため ●時間

●直接的に関係していないため ●担当外のため ●根本から見直さなければいけないため

●担当になって、やり始めたばかり ●今のところ、削減の必要性が無かったから

●大幅な製造ラインの見直しが必要なため ●工数と予算の問題 ●工員の出入りが激しかったため

●対象品の生産数が伸びなかった ●多品種少量生産 ●雇用の確保のため ●現在検討に入ったところ

●属人化が進んでおり、なかなか標準化できていないため ●業態的に難しい(ある程度職人技が必要)

●製品形状が不安定で、機械に置き換えることが困難 ●技術能力の不足

●生産品目が大量生産品でないため ● 規模が大きな会社であるため、会社が定める人員配置数を容易

●生産設備自体がオペレーターを必要とするため に変更できない

●生産状況が不安定 ●機器の導入に資金をあてられないから ●機械導入による費用

●生産技術の指導は行っているが、生産自体は外注が多いため ●機械化のコストが高くなるのが理由 ●機会がない

●生産管理部門が向き合って検討しようとしていないため ●危機意識がないようで、関係者の協力が得られなかったから

●人手不足 ●人手に頼らざるを得ない作業と認識しているため ●会社の理解がない ●会社の方針なので ●会社の方針

●人の手じゃなければできない作業が多いため ●一品物が多いから ●ゆとりがない。

●人が介在しないとできない作業のため ●プログラム製作と試運転のため、交代ができないから

●人が必要な部分はあると思うから ●バイトの人員確保 ● ノウハウがない ● できる限り雇用は維持したい

●省力化(工数低減)まではできたが、1人工減らすまでの取り組み ●これまで業務的に製造工程へのかかわりが少なかった

ができなかった ●コスト面、推進者が不在 ●コストメリット

●省人化費用の問題 ●コストの問題点が大きいため ●コスト、費用対効果 ●コスト

●小規模事業のため省人化の費用対効果が得られない ●カスタマイズ製品なので、対応できない

●商社なので製造部門がない ●需要の変動が大きい ● ideal but difficult for no human at work

07

Page8

アペルザ様_wp④_08[奥付]

工場技術者150名に聞きました!

省人化の実態調査 アンケート結果

発行日:2021年9月15日

発行:株式会社アペルザ

問合せ先:aperzacatalog-mail@mail.aperza.jp

省人化の検討に役立つ情報を

まとめました!

生産現場の省人化特集!

https://www.aperza.com/feature2/1220/

リクエスト募集中!

ぜひお声をお聞かせください

https://forms.gle/e2M17aghUfWaFeyD8