1/12ページ

ダウンロード(8.8Mb)

高い技術力を誇る一流メーカー(株)極東製作所と共同開発。14.9の強度を誇る六角穴付ボルトが新たに登場

【特徴】

◆引張強度1,400N/mm2を誇りながら9%以上の伸びを実現

◆締結力及びねじ精度の向上による緩みの防止

◆サイズダウンによる設計のコンパクト化

◆高強度化による耐焼付き性の改善

◆詳細は、カタログをダウンロードしてご覧ください。

このカタログについて

| ドキュメント名 | 超強度 14.9 六角穴付ボルト |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 8.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 由良産商株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

1 9

発売元 : 由良産商株式会社

製造工場 : 株式会社極東製作所

材料提供 : 株式会社神戸製鋼所

Page2

高い技術力を誇る一流メーカー㈱極東製作所と共同開発。

「14.9」の高強度を誇る六角穴付ボルトが新たに登場!!

「耐遅れ破壊特性」に優れた高強度ボルト用鋼を採用。

引張強度1,400N/mm²を誇りながら9%以上の伸びを実現。

航空宇宙用「MJねじ」の採用により耐疲労性を向上。

「超強度」がメンテナンスにおける問題を解決します。

引張強度1,400N/mm²を誇りながら9%以上の伸びを実現

高強度

14.9の高強度ながら伸びは10.9並みの9%という高い靱性を発揮します。

高強度にすることにより以下のようなメリットが生まれます。

■比較表

引張強度 0.2%耐力 保証荷重 伸び

強度

(N/mm²) (N/mm²) (N/mm²) (%)

8.8 800 640 580 12

10.9 1,000 900 830 9

12.9 1,200 1,080 970 8

14.9 1,400 1,260 1,120 9

◆締結力及びねじ精度の向上による緩みの防止

高い締め付け力とMJ4g6gのねじ精度で緩みに対処します。

◆サイズダウンによる設計のコンパクト化

締結力の向上によるサイズダウンが図れ、設計のコンパクト化が実現します。

※コンパクト設計の阻害要因である折れの心配に最大限に対処します。

◆高強度化による耐焼付き性の改善

表面硬度の向上により、ねじ面・座面の焼付き性が軽減されます。

◆高い軸力で油漏れなど漏れに対処

高い軸力により相手座面との密着度が高まり、漏れへの対処効果が高まります。

◆再使用性に優れる

表面硬度の増加により、繰返し使用に起因する表面の劣化が改善され

再使用性に優れます。その結果、再使用時の締め付け管理を確実にし、

繰返し使用時の締め付けのアンバランスを解消します。

遅れ破壊による危険性の改善

耐遅れ破壊

特性 ㈱神戸製鋼所製の遅れ破壊特性に優れた高強度ボルト用鋼「KNDS4」を使用。

※KNDS4の詳細についてはP5.6を参照下さい

■遅れ破壊に至る過程

■KNDS4の、耐遅れ破壊特性の

改善を目的とした設計思想とは?

Stage1 Stage2 Stage3

水素の発生 水素の拡散 水素の集積

&侵入 及びトラップ &亀裂進展 ①侵入水素の低減

②水素のトラップサイトの増加

③限界拡散性水素量の向上

1

Page3

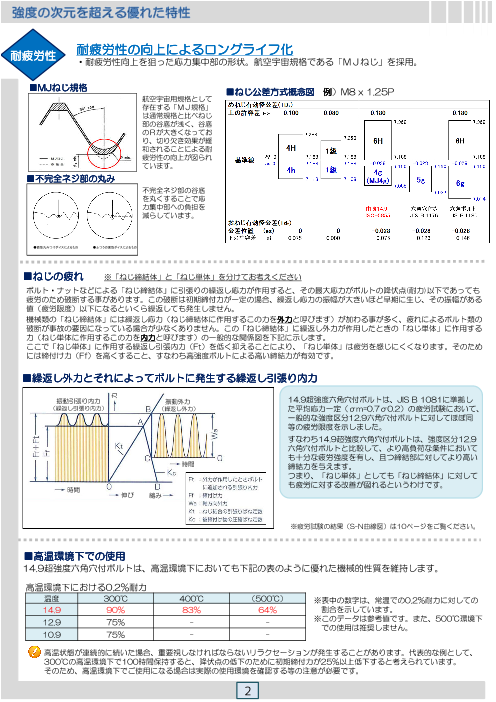

耐疲労性の向上によるロングライフ化

耐疲労性

・耐疲労性向上を狙った応力集中部の形状。航空宇宙規格である「MJねじ」を採用。

■MJねじ規格 ■ねじ公差方式概念図 例)M8 x 1.25P

航空宇宙用規格として

存在する「MJ規格」

は通常規格と比べねじ

部の谷底が浅く、谷底

のRが大きくなってお

り、切り欠き効果が緩

和されることによる耐

疲労性の向上が図られ

ています。

■不完全ネジ部の丸み

不完全ネジ部の谷底

を丸くすることで応

力集中部への負担を

減らしています。

●面取丸みつけダイスによるもの ●ふつうの面取ダイスによるもの

■ねじの疲れ ※「ねじ締結体」と「ねじ単体」を分けてお考えください

ボルト・ナットなどによる「ねじ締結体」に引張りの繰返し応力が作用すると、その最大応力がボルトの降伏点(耐力)以下であっても

疲労のため破断する事があります。この破断は初期締付力が一定の場合、繰返し応力の振幅が大きいほど早期に生じ、その振幅がある

値(疲労限度)以下になるといくら繰返しても発生しません。

機械類の「ねじ締結体」には繰返し応力(ねじ締結体に作用するこの力を外力と呼びます)が加わる事が多く、疲れによるボルト類の

破断が事故の要因になっている場合が少なくありません。この「ねじ締結体」に繰返し外力が作用したときの「ねじ単体」に作用する

力(ねじ単体に作用するこの力を内力と呼びます)の一般的な関係図を下記に示します。

ここで「ねじ単体」に作用する繰返し引張内力(Ft)を低く抑えることにより、「ねじ単体」は疲労を感じにくくなります。そのため

には締付け力(Ff)を高くすること、すなわち高強度ボルトによる高い締結力が有効です。

■繰返し外力とそれによってボルトに発生する繰返し引張り内力

振動引張り内力 振動外力 14.9超強度六角穴付ボルトは、JIS B 1081に準拠し

(繰返し引張り内力) (繰返し外力) た平均応力一定(σm=0.7σ0.2)の疲労試験において、

一般的な強度区分12.9六角穴付ボルトに対してほぼ同

等の疲労限度を示しました。

すなわち14.9超強度六角穴付ボルトは、強度区分12.9

六角穴付ボルトと比較して、より高負荷な条件において

も十分な疲労強度を有し、且つ締結部に対してより高い

時間 締結力を与えます。

つまり、「ねじ単体」としても「ねじ締結体」に対して

も疲労に対する改善が図れるというわけです。

時間

伸び 縮み

※疲労試験の結果(S-N曲線図)は10ページをご覧ください。

■高温環境下での使用

14.9超強度六角穴付ボルトは、高温環境下においても下記の表のように優れた機械的性質を維持します。

高温環境下における0.2%耐力

温度 300℃ 400℃ (500℃) ※表中の数字は、常温での0.2%耐力に対しての

14.9 90% 83% 64% 割合を示しています。

12.9 75% - - ※このデータは参考値です。また、500℃環境下

での使用は推奨しません。

10.9 75% - -

高温状態が連続的に続いた場合、重要視しなければならないリラクセーションが発生することがあります。代表的な例として、

300℃の高温環境下で100時間保持すると、降伏点の低下のために初期締付力が25%以上低下すると考えられています。

そのため、高温環境下でご使用になる場合は実際の使用環境を確認する等の注意が必要です。

2

力

Page4

材質 KNDS4

㈱神戸製鋼所製 高強度ボルト用鋼

強度クラス 14.9

引張強度 1,400N/mm²

耐力 1,260N/mm²

保証荷重応力 1,120N/mm²

伸び 9% min

硬度 HRC 44~50

寸法規格 JIS B 1176(首裏Rを除く)

ねじ規格 ISO5855-1 MJねじ(航空宇宙用)

ねじ精度 ISO5855-1に基づく 4g6g

表面処理 黒色酸化被膜

■寸法 (mm)

呼び径 ピッチ dk da ds e k s t

(d) P Max Min Max Max Min Min Max Min 呼び Max Min Min

M3 0.5 5.68 5.32 3.6 3.00 2.86 2.873 3.00 2.86 2.5 2.56 2.52 1.3

M4 0.7 7.22 6.78 4.7 4.00 3.82 3.443 4.00 3.82 3 3.08 3.02 2.0

M5 0.8 8.72 8.28 5.7 5.00 4.82 4.583 5.00 4.82 4 4.095 4.020 2.5

M6 1.0 10.22 9.78 6.8 6.00 5.82 5.723 6.00 5.70 5 5.095 5.020 3.0

M8 1.25 13.27 12.73 9.2 8.00 7.78 6.863 8.00 7.64 6 6.095 6.020 4.0

M10 1.5 16.27 15.73 11.2 10.00 9.78 9.149 10.00 9.64 8 8.115 8.025 5.0

M12 1.75 18.27 17.73 14.2 12.00 11.73 11.429 12.00 11.57 10 10.115 10.025 6.0

M16 2.0 24.33 23.67 18.2 16.00 15.73 15.996 16.00 15.57 14 14.142 14.032 8.0

■在庫範囲表

5 6 8 10 12 15 16 18 20 22 25 30 35 40 45 50 55 60 65 70 75 80 90 100110120130140150

M3 ● ● ● ● ● ● ● ● ● ● ○ ○

M4 ● ● ● ● ● ● ● ● ● ● ● ○ ○

M5 ● ● ● ● ● ● ● ● ● ● ○ ○ ○ ○ ○

M6 ● ● ● ● ● ● ● ○ ○ ○ ○

M8 ● ● ● ● ● ● ● ○ ○ ○ ○ ○ ○ ○

M10 ● ● ● ● ● ● ● ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

M12 ● ● ● ● ● ● ● ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

M16 ● ● ● ● ● ● ● ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ ○

※●は全ねじ、○は半ねじ

■公差等級 MJ-4g6g の許容限界寸法及び公差 (ISO 5855-1による) (mm)

ピッチ 外径 6g 有効径 4g 谷径 MJ4g 谷の丸み MJ4g

呼び径

P Max Min Max Min Max Min Max Min

M3 0.5 2.980 2.874 2.655 2.607 2.403 2.324 0.090 0.075

M4 0.7 3.978 3.838 3.523 3.467 3.170 3.071 0.126 0.105

M5 0.8 4.976 4.826 4.456 4.396 4.052 3.944 0.144 0.120

M6 1.0 5.974 5.794 5.324 5.253 4.819 4.687 0.180 0.150

M8 1.25 7.972 7.760 7.160 7.085 6.529 6.378 0.226 0.188

M10 1.5 9.968 9.732 8.994 8.909 8.236 8.060 0.271 0.225

M12 1.75 11.966 11.701 10.829 10.734 9.945 9.744 0.316 0.263

M16 2.0 15.962 15.682 14.663 14.563 13.653 13.431 0.361 0.300

※MJ規格は一般規格より谷底のRが大きく、また当社製品は公差等級が4g6gのため、めねじ側の公差が厳しい条件下でご使用される場合は、

あらかじめ勘合する相手側の寸法公差をご確認いただくか又はサンプルによる勘合試験をお薦めします。

(めねじ側がJIS一般規格品であれば問題ありません)

■最小引張荷重/保証荷重比較/締付力及びトルク比較 (参考値)

有効断面積 最小引張荷重(kN) 保証荷重(kN) 締付力(kN)※ トルク(N・m)※

(mm²) 10.9 12.9 14.9 10.9 12.9 14.9 10.9 12.9 14.9 10.9 12.9 14.9

M3 5.03 5.2 6.1 7.0 4.2 4.9 5.6 3.3 3.9 4.4 1.7 2.0 2.2

M4 8.78 9.1 10.7 12.3 7.3 8.6 9.8 5.8 6.8 7.7 3.9 4.6 5.2

M5 14.2 14.8 17.3 19.9 11.8 13.9 15.9 9.3 10.9 12.5 7.9 9.3 10.6

M6 20.1 20.9 24.5 28.1 16.7 19.5 22.5 13.2 15.5 17.7 13.5 15.8 18.1

M8 36.6 38.1 44.6 51.2 30.4 35.5 41.0 24.1 28.2 32.3 32.8 38.4 43.9

M10 58.0 60.3 70.8 81.2 48.1 56.3 65.0 38.2 44.7 51.2 64.9 76.0 87.0

M12 84.3 87.7 103.0 118.0 70.0 81.8 94.4 55.5 64.9 74.4 113.2 132.4 151.8

M16 157.0 163.0 192.0 220.0 130.0 152.0 176.0 103.3 120.9 138.5 281.0 328.8 376.7

締付に際しては軸力管理、トルク管理を十分に行ってください。

※上記は参考値です。ご使用にあたってはJIS B1083等を参照して、適正締付トルクを求めて下さい。

※トルク(T)=KdF K=トルク係数(0.17)、d=呼び径、F=降伏荷重の70%

3

Page5

材質 KNDS4

㈱神戸製鋼所製 高強度ボルト用鋼

引張力 1,400 N/mm²

耐力 1,260 N/mm²

硬度 HRC 44~50

ねじ規格 ISO 5855-1 MJねじ(航空宇宙用)

ねじ精度 ISO5855-1に基づく 4g6g(処理前)

※処理後は4hをねじの最大許容寸法とする

表面処理 デルタプロテクト(シルバー)

ベースコート:KL100 x 2コート

トップコート:VH300x1コート

(クロムフリーの非電解亜鉛アルミフレーク被膜)

※ボルトの基本的な寸法形状は標準品(3ページ)と同様です。

■在庫範囲表

10 12 15 16 20 25 30 35 40 45 50

M6 ● ● ● ● ● ● ●

M8 ● ● ● ● ● ● ○ ○ ○

M10 ● ● ● ● ● ● ● ○ ○

M12 ● ● ● ● ● ●

※●は全ねじ、○は半ねじ

・水素脆化を起こしません

高耐食 コーティング処理中では水素が生成されないため、水素誘起の応力腐食割れによる危険性はありません。

当製品については前処理工程においても通常の酸洗いは行わず、ショットブラストにて処理しております。

・薄く均一な被膜にて、高い防錆性を保持

引張強度1,400N/㎟を誇りながら塩水噴霧試験1,000時間以上をクリア。

陰極犠牲防食により高い防錆性能を発揮します。

またデルタプロテクトは塗料自体の粘度が低く液溜まりを起こしにくいため、六角穴でも問題ありません。

なお、ねじ部については㈱極東製作所にて1級(4h)ゲージ管理(抜き取り)を行っています。

生地・六価ユニクロ・デルタプロテクト+トップコート 塩水噴霧試験結果

時間 0hr 24hr 240hr 480hr 720hr 960hr 1200hr 1440hr 1680hr 1920hr 2160hr

生

地

六

価

ユ

ニ

ク

ロ

■デルタプロテクトの構成 トップコート:VH300(1回)

デルタプロテクトのベースコートは多数の小さな ・水溶性、珪素バインダー塗料

亜鉛フレークから成る「塗料」で構成されており、 ・極薄膜・無色透明

卑金属である亜鉛の犠牲作用により高い陰極犠牲 ・白錆・赤錆の発生を抑える

防食効果を発揮します。

さらにトップコートはベースコートの特性を補い、 ベースコート:KL100(2回)

全体の耐薬品性あるいは物理的特性を高めます。 金 属 ・非電解亜鉛フレーク被膜

・鉄などを錆から長期間保護

※当製品に施工されているデルタプロテクトはベースコー ・高い浸透性

■コーティングの断面イメージ図(イラスト)

トを2回、トップコートを1回処理しております。

4

Page6

耐遅れ破壊特性に優れた高強度ボルト用鋼「KNDS4」は、自動車用ボルトの

使用環境を想定し水中方式及び酸大気方式の遅れ破壊試験の両方の方式で評価

された「耐遅れ破壊性」に優れた鋼です。

レース用ボルトや自動車向けのデフセットボルト、シリンダヘッドボルトなど、

12~15T級の高強度ボルトにも採用された実績ある鋼種です。

結晶粒度の微細化、不純物元素の低減、微細炭窒化物(水素のトラップサイト)

の析出により、耐遅れ破壊性の改善が図れると共にボルトの高強度化が可能と

なります。

■化学成分の一例と推奨強度

化学成分(%)

推奨強度

鋼種 C Si Mn P S Ni Cr Mo Ti V

(N/㎟)

炭素 シリコン マンガン リン 硫黄 ニッケル クロム モリブデン チタン バナジウム

1,300~

KNDS4 0.42 0.06 0.53 0.007 0.004 0.54 1.00 0.97 0.050 0.070

1,400

1,000~

SCM440 0.41 0.20 0.72 0.013 0.010 - 1.01 0.18 - -

1,200

「Si・Mn・P・S」を低減し「Ni・Mo・Ti・V」を増量または添加することにより耐遅れ破壊性の改善とボルトの高強度化を可能にしています。

■耐遅れ破壊特性の改善

■限界水素量に及ぼす化学成分の影響 ■ミクロ組織の比較

5

Page7

■焼入れ焼戻し特性

KNDS4は、粒界強度の向上のため高温での焼戻しを行います。また、高温での焼き戻しを行い、Mo・Ti・Vの複合炭化物を析出さ

せるため、SCM440に比べ高い強度が得られます。高温焼戻し後の組織を写真1、写真2に示します。

①結晶粒界(写真1) ②微細析出物(写真2)

:KNDS4では、粒界のフィルム状炭化物が軽減。 :水素トラップサイトと成り得る極微細の複合炭化物が多く析出。

■「KNDS4]と「SCM440」の侵入水素量及び拡散性水素量

KNDS4とSCM440の侵入水素量及び、拡散性水素量の測定結果を

示します。同一条件で水素チャージした場合KNDS4はSCM440よ

りも侵入する水素の量が少ないことがわかります。

更に、KNDS4はSCM440に比べ鋼中でトラップされる水素量が多

く、遅れ破壊発生の原因と考えられる拡散性水素量も少なくなります。

※水素測定条件 侵入水素量:800℃ x 1時間加熱抽出

拡散性水素量:100℃ x 1時間加熱抽出

※拡散性水素 遅れ破壊の原因になると考えられている鋼中の水素

■「KNDS4]と「SCM440」の限界拡散性水素量

KNDS4とSCM440の限界拡散性水素量は、

KNDS4(TS:1,500N/㎟級)>SCM440(TS:1,200N/㎟級)

となっており、KNDS4が優れた耐遅れ破壊性を有している事を

示しています。

引張強さ 限界拡散性水素量

鋼種

(N/mm²) (ppm)

SCM440 1,500 0.01

SCM440 1,200 0.19

KNDS4 1,500 0.20

■「KNDS4]と「SCM440」における引っ張り強さと水中遅れ破壊強さの関係

KNDS4とSCM440における引張強さと水中遅れ破壊強さの関係を示します。

KNDS4はSCM440に比べ、遅れ破壊強さが高く、優れた遅れ破壊特性を示しています。

6 神戸製鋼の高強度ボルト用鋼紹介:写真・試験・提供㈱神戸製鋼所 技術開発センター 線材条鋼開発部

Page8

■概要

耐遅れ破壊特性を持った鋼「KNDS4」を使用して作られた14.9高強度六角穴付ボルトの耐遅れ破壊特性の

比較試験を下記表1の略称B,C,D,E強度区分12.9六角穴付ボルトと共に行った。

■試験結果

定荷重試験及び微速度引張試験にて遅れ破壊特性を評価した結果、略号【A】(14.9六角穴付ボルト)が最も

優れた耐遅れ破壊特性を示した。また、略号【A】は酸浸潰時の腐食減量が最も低く、耐食性にも優れている。

■機械的性質

表1.荷重条件

HV硬さ

引張強度 耐力

略号 耐力比 γ.Gs 強度区分 材料名

Mpa Mpa

D/4 HRC D/2 HRC

A 1462 1413 0.97 461 46.2 448 45.1 11.0 14.9 KNDS4

B 1299 1275 0.98 437 44.2 430 43.6 11.6 12.9 合金鋼

C 1277 1250 0.98 421 42.8 415 41.3 8.3 12.9 合金鋼

D 1295 1264 0.98 427 42.3 424 43.0 9.3 12.9 合金鋼

E 1298 1265 0.97 432 43.8 429 43.5 8.8 12.9 合金鋼

写真2. 旧オーステナイト結晶粒

7

Page9

■耐遅れ破壊性

1.定荷重遅れ破壊試験

○試験方法

脱脂⇒水素チャージ(※1)⇒水洗・冷風乾燥⇒定荷重付加(※2)

※1:15%HCI浸漬(浸漬時間:15min,30min,60min,90min)

※2:表2参照

荷重付加後、100時間経過時点で未破断の場合は試験を中止する。

表2.荷重条件

略号 強度区分 試験応力(MPa) 備考

A 14.9 1316

0.90TS狙い

B,C,D,E 12.9 1150

○試験結果

・15%HCI浸漬時の腐食減量の傾向 ・定荷重遅れ破壊試験を実施した結果、

各ボルトの耐遅れ破壊性の傾向

優 A>C>D>E≧B 劣 優 A>B>D>C>E 劣

表3. 定荷重遅れ破壊試験結果まとめ

0.90TS負荷 略号 ・Aは他水準に比べ試験応力が高いにも

【破断数/試験数】 A B C D E 関わらず、今回実施した試験条件では

折損しなかった。

X

10 - - - - [1/1]

X

15 - - - - [1/1]

15%HCI ○ ○ ○ ○ X

浸漬時間 30 [0/2] [0/2] [0/2] [0/2] [2/2]

【min】

○ ○ X ○

60 [0/1] [0/1] [2/2] [0/1] -

○ △ ×

90 [0/2] [1/2] - [2/2] -

8

Page10

■耐遅れ破壊性

2.微速度引張試験

○試験水準

a.浸漬無し → 0.01mm/min. 低ひずみ速度引張

b.15%HCI x 30分浸漬 → 水洗・乾燥 → 0.01mm/min. 低ひずみ速度引張

c.35%HCI x 30分浸漬 → 水洗・乾燥 → 0.01mm/min. 低ひずみ速度引張

酸浸漬品の破断荷重 酸浸漬品の破断伸び

破断荷重比 = 破断伸び比 =

チャージ無し品の破断荷重 チャージ無し品の破断伸び

○試験結果

図5 : 酸浸漬前後の腐食減量

図6. 微速度引張試験 荷重-クロスヘッド変位線図

9

Page11

表4.微速度引張試験結果

重量(g) 破断時クロス

略号 水素チャージ条件 腐食減量 最大荷重 破断荷重比 破断伸び比

浸漬前 浸漬後 ヘッド変位

A-a チャージ無し 53.1 3.07 1.00 1.00

A A-b 15%HCI-30min 31.1787 31.1511 0.088522 53.5 2.99 1.01 0.97

A-c 36%HCI-30min 31.1858 30.9517 0.750662 43.0 1.56 0.81 0.51

B-a チャージ無し 47.1 2.83 1.00 1.00

B B-b 15%HCI-30min 31.2232 31.0715 0.485857 45.9 2.22 0.98 0.79

B-c 36%HCI-30min 31.2291 30.7042 1.680804 33.9 1.28 0.72 0.45

C-a チャージ無し 45.5 3.03 1.00 1.00

C C-b 15%HCI-30min 31.1591 31.0541 0.336980 41.6 1.69 0.91 0.56

C-c 36%HCI-30min 31.1594 30.7531 1.303940 32.7 1.19 0.72 0.39

D-a チャージ無し 47.0 2.96 1.00 1.00

D D-b 15%HCI-30min 31.2165 31.0448 0.550030 46.3 2.33 0.99 0.79

D-C 36%HCI-30min 31.1888 30.6712 1.659570 26.2 0.99 0.56 0.34

E-a チャージ無し 47.1 2.93 1.00 1.00

E E-b 15%HCI-30min 31.0579 30.7411 1.020030 30.3 1.25 0.64 0.43

E-c 36%HCI-30min 31.0696 30.4998 1.833947 24.3 0.99 0.52 0.34

・略号【A】は他水準(B~E)

より優れた破断荷重比、破断伸

びを示した。

・略号【A】は他のボルトに比べ、

硬度、強度、試験横領が高いに

も関わらず、優れた耐遅れ破壊

特性を示した。

遅れ破壊試験:写真・試験・提供

㈱神戸製鋼所 技術開発センター

線材条鋼開発部

S-N曲線(14.9六角穴付ボルト M10 x 50 x 32)

■供試材

14.9超強度六角穴付ボルト

M10 x 50 x 32

■試験方法

JIS B 1081に準拠し、軸方向に繰り返し

荷重を加え、破断に至るまでのサイクル数

を求め、S-N曲線を作成する。

平均応力を耐力の70%に固定し、応力振幅

を変化させる。

なお、最大サイクル数は5x106回

(500万回)とする。

試験者:岸和田ステンレス㈱

疲労試験器:島津製作所

サーボパルサ

応力繰返し数 N(回)

EHF-EV200K1-040-0A

※本内容の全てのデータの無断複製及びコピーは禁止しております。

10 ※本内容は全て試験結果としてのデータです。

保証値ではございませんので、あらかじめご了承ください。

応力振幅 σa (N/mm2)

Page12

由良産商株式会社 YURA SANSHO CO.,LTD.

[所在地] [HEAD OFFICE]

〒 550-0012 4-8-17, Itachibori, Nishi-Ku, Osaka,

大阪市西区立売堀4丁目8番17号 550-0012

TEL (06)6532-1331 TEL +81-6-6532-1331

FAX (06)6532-1369 FAX +81-6-6532-1369

ホームページ : http://www.yura-sansyo.co.jp

E-mailアドレス : info@yura-sansyo.co.jp

無断複製禁止©2015 YURA SANSHO CO.,LTD ※カタログの内容は予告なく変更する場合がございます。 2016.2.29