1/2ページ

ダウンロード(645.4Kb)

AutoFormを使って面ひずみをシミュレーションする効果的なワークフローをご紹介します。

中級~上級セグメントの車両を量産する自動車メーカーにとって、ボディやドアなど外観にかかわる「クラスA」サーフェスのプレス成形は大変重要です。工程検証の早期の段階で不具合を予測できれば、時間とコストの大幅な削減が可能になります。そこで、AutoFormを使って面ひずみをシミュレーションする効果的なワークフローをご紹介します。

◆詳細は、カタログをダウンロードしてご覧ください。

このカタログについて

| ドキュメント名 | AutoForm トライアウト段階で最適化を目指す 面ひずみの分析 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 645.4Kb |

| 登録カテゴリ | |

| 取り扱い企業 | オートフォームジャパン株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

Product News

トライアウト段階で最適化を目指す

面ひずみの分析

中級~上級セグメントの車両を量産する自動車メーカーにとって、

ボディやドアなど外観にかかわる「クラスA」サーフェスのプレス成形は大変重要です。

工程検証の早期の段階で不具合を予測できれば、時間とコストの大幅な削減が可能になります。

そこで、AutoFormを使って面ひずみをシミュレーションする

効果的なワークフローをご紹介します。

自動車メーカー各社は新型モデルの開発 へこみとは意図しない曲率の変化、つまり、 るまで、通常は複数の最適化ループが必要

に際して、業務工程の時間短縮と計画の精 実際の形状と目標形状の偏差です。 となります。これらのループには時間やコス

度向上を可能にする最先端のテクノロジー トライアウト段階でのサーフェスへこみ トがかかるだけでなく、計画の作成さえも

を活用しようとしています。そのようなテク の検出と対策は、ストーニングまたは光学 煩雑な作業です。そのため、特に中級から

ノロジーを採用することで、設計のフリーズ 的測定によって行います。熟達した専門家 上級セグメントを量産する自動車メーカー

から量産開始までの期間を最も適切に短 が話し合い、金型の再切削などの調整に関 は、適切な対策に充てる時間を十分に確保

縮できるからです。 する対策について検討します。これらの対 しなければなりません。

製品開発工程の中でも膨大な時間を要 策がサーフェスへこみ等の不具合改善につ 時間を節約し、コストを省き、そして特に

するのは面ひずみ、特にトライアウト中の ながるかどうかは、対策を実行してみるま 計画の精度を向上させるには、いわゆる美

サーフェスへこみの最適化です。サーフェス でわかりません。満足できる結果を得られ 的欠陥の最適化を、トライアウト段階から

早期の仮想的な工程検証段階に移動させ

る必要があります。AutoFormはこの課題

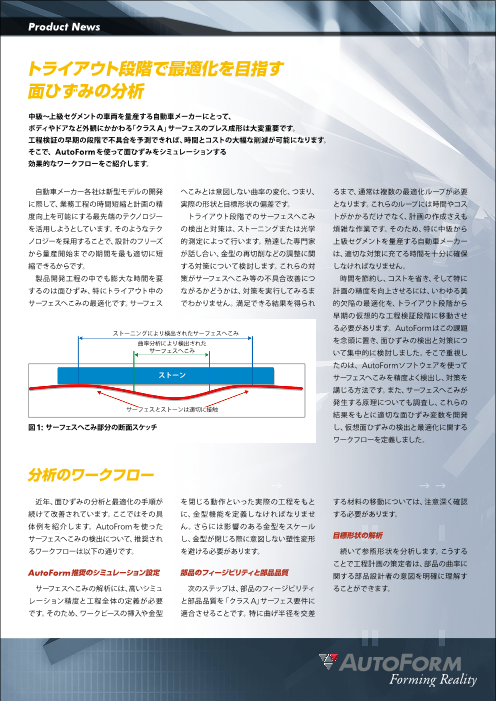

ストーニングにより検出されたサーフェスへこみ

曲率分析により検出された を念頭に置き、面ひずみの検出と対策につ

サーフェスへこみ いて集中的に検討しました。そこで重視し

たのは、AutoFormソフトウェアを使って

ストーン サーフェスへこみを精度よく検出し、対策を

講じる方法です。また、サーフェスへこみが

発生する原理についても調査し、これらの

サーフェスとストーンは適切に接触

結果をもとに適切な面ひずみ変数を開発

図1: サーフェスへこみ部分の断面スケッチ し、仮想面ひずみの検出と最適化に関する

ワークフローを定義しました。

分析のワークフロー

近年、面ひずみの分析と最適化の手順が を閉じる動作といった実際の工程をもと する材料の移動については、注意深く確認

続けて改善されています。ここではその具 に、金型機能を定義しなければなりませ する必要があります。

体例を紹介します。AutoFromを使った ん。さらには影響のある金型をスケール

サーフェスへこみの検出について、推奨され し、金型が閉じる際に意図しない塑性変形 目標形状の解析

るワークフローは以下の通りです。 を避ける必要があります。 続いて参照形状を分析します。こうする

ことで工程計画の策定者は、部品の曲率に

AutoForm推奨のシミュレーション設定 部品のフィージビリティと部品品質 関する部品設計者の意図を明確に理解す

サーフェスへこみの解析には、高いシミュ 次のステップは、部品のフィージビリティ ることができます。

レーション精度と工程全体の定義が必要 と部品品質を「クラスA」サーフェス要件に

です。そのため、ワークピースの挿入や金型 適合させることです。特に曲げ半径を交差

Page2

Product News

シミュレーション結果と参照部品の比較

目標形状とシミュレーション結果を比較

することで、曲率の偏差が明白になります。

この作業についてAutoFormでは、直接曲

率解析、つまり3点ゲージの変数を提供し

ます。サーフェスへこみの範囲についての詳

細は、より洗練された参照変数、例えばサー

フェスへこみの「ストーニング」を使って把

握できます。右図は推奨のワークフローを

使ってサーフェスへこみ解析を実行した結

果です。

改善対策の特定と実行

特定した面ひずみをもとに、成形工程をど

のように調整して不具合を解決するかを決定

します。またこれらの対策を、シミュレーショ

ン設定へ適切に組み込むことが重要です。

対策が機能しているか確認

最後のステップでは、シミュレーションを

1. 参照形状の分析 2. 参照形状とシミュレーション結果の比較

実行し、実施した対策の効果を解析・確認

します。

「サーフェスへこみの評価と最適化」の工

程のかなりの部分を、トライアウトから工程

設計へと移動できます。それによってトライ

アウトの時間とコストを節減できるほか、計

画の予測可能性が大幅に高まります。

3. 方向と重大なサーフェスへこみの特定 4. サーフェスへこみを詳細に評価

AutoForm News No.18(2015年9月発行)からの抜粋