1/2ページ

ダウンロード(479.6Kb)

成形工程を体系的に改善する革新的なアプローチを開発

プレス成形部品の形状がより複雑性を増し、また高強度鋼材を多用することが増えた結果、プレス成形工程の設計は高度に複雑化しています。市場も激しい競争下にあり、サプライヤーは短いリードタイムで、高品質のプレス成形部品を取引先に納品しなければなりません。オートフォームは、こうした自動車産業における近年の課題に着目し、成形工程を体系的に改善する革新的なアプローチを開発しました。この体系的なアプローチは、プレス成形工程に透明性をもたらします。その結果、エンジニアはプレス成形工程をより深く理解ができるようになり、プレス成形のロバスト性向上と、開発やトライアウトの時間短縮をもたらします。また、エンジニアは生産開始前に、製造に関する問題点を発見し、それを素早く解決できるため、生産効率の向上にもつながります。

◆詳細は、カタログをダウンロードしてご覧ください。

このカタログについて

| ドキュメント名 | 体系的なプロセス改善 分析的工程改善とロバスト性の同時検討 |

|---|---|

| ドキュメント種別 | その他 |

| ファイルサイズ | 479.6Kb |

| 登録カテゴリ | |

| 取り扱い企業 | オートフォームジャパン株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

Product Insights

体系的なプロセス改善

分析的工程改善とロバスト性の同時検討

プレス成形部品の形状がより複雑性を増し、また高強度鋼材を多用することが増えた結果、

プレス成形工程の設計は高度に複雑化しています。市場も激しい競争下にあり、サプライヤーは短いリードタイムで、

高品質のプレス成形部品を取引先に納品しなければなりません。オートフォームは、こうした自動車産業における近年の課題に着目し、

成形工程を体系的に改善する革新的なアプローチを開発しました。この体系的なアプローチは、プレス成形工程に透明性をもたらします。

その結果、エンジニアはプレス成形工程をより深く理解ができるようになり、プレス成形のロバスト性向上と、

開発やトライアウトの時間短縮をもたらします。また、エンジニアは生産開始前に、製造に関する問題点を発見し、

それを素早く解決できるため、生産効率の向上にもつながります。

分析的工程改善 選択とされた設計変数値の結果が、実行可

プレス成形シミュレーションにより、エン 能な工程となります。 変数の変化を平均値として定義し、関連す

ジニアはプレス成形工程の早期段階におい る標準偏差も定義したうえで、変数に基づく

て、部品のしわやわれなどの不具合や問題 ロバスト性 複数のシミュレーションを自動的に実行す

点を検知することができます。しかし、金型 プレス成形シミュレーションでは、工程 るものです。ロバスト性解析により、すべて

設計や工程設計などの際には、部品半径、 設計の実行可能性と並行して、高いロバス のシミュレーションにおいて、ノイズ変数に

バインダ形状、余肉形状、ドロービードの形 ト性も求められます。日々の生産において、 依存する品質機能に特化した解析が実行さ

状および位置、ブランクホルダ力、潤滑等、 生産条件がすべて同じでも、ある日は部品 れます。多種パラメータにありがちなノイズ

多くの設計パラメータを定義する必要があ の生産がスムーズに進み、別の日は不具合 の影響下における、成形工程の安定性を検

ります。 が発生する場合があります。この原因は、 証することができ、実際の製造状態が反映

これらの設計パラメータは主に企業の標 成形工程で自然発生する「ノイズ」や変化に される点においてメリットがあります。

準や経験に基づいて決定されますが、成形 よるものです。

工程の品質に直接的な影響を及ぼすため、 成形工程におけるノイズ変数の影響を解 分析的な工程改善とロバスト性の同時検討

どのパラメータが、どの程度まで部品の品 析するためには、ロバスト性解析を行うこと 上記の分析的工程改善とロバスト性解析

質に影響するかを特定することはプレス成 が有効です。ロバスト性解析とは、各ノイズ はそれぞれ単独で実行するものですが、2つ

形工程において重要な要素となります。

こうした問題は、複数のプレス成形シミュ

レーションを自動実行することで解決でき、

それにより最適なパラメータを設定するこ

とが可能となります。プレス成形シミュレー

ション中、設計パラメータは変化しますが、

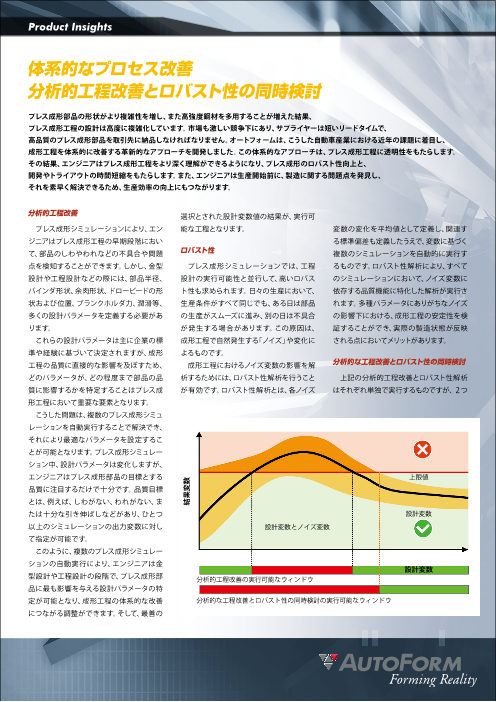

エンジニアはプレス成形部品の目標とする 上限値

品質に注目するだけで十分です。品質目標

とは、例えば、しわがない、われがない、ま

たは十分な引き伸ばしなどがあり、ひとつ 設計変数

以上のシミュレーションの出力変数に対し 設計変数とノイズ変数

て指定が可能です。

このように、複数のプレス成形シミュレー

ションの自動実行により、エンジニアは金

設計変数

型設計や工程設計の段階で、プレス成形部 分析的工程改善の実行可能なウィンドウ

品に最も影響を与える設計パラメータの特

定が可能となり、成形工程の体系的な改善 分析的な工程改善とロバスト性の同時検討の実行可能なウィンドウ

につながる調整ができます。そして、最善の

結果変数

Page2

Product Insights

のタスクを続けて実行する代わりに、これら 場合、挙動の感度は低く、すべての結果は

をひとつにまとめて解析することもできます。 上限以下となります。設計変数値が高い場

この解析は、最善と考えうる設計変数値を特 合(分析的な工程改善とロバスト性の同時

定する際に、ノイズ変数によって発生する結 検討の実行可能なウィンドウの緑色の部

果変数を直接考慮したうえで実行されます。 分)は、工程は品質基準を満たすだけでな

解析の例を図に示しましょう。この図は く、ロバスト性も高いことがわかります。

実行可能な工程ウィンドウにおいて、ノイズ

を考慮した場合と、ノイズを考慮しない場 効率的で安定した製造工程を確証

合を表しています。分析的工程改善解析を 以上のことから、分析的工程改善とロバ

単独で実行する場合、設計変数の変化は、 スト性の同時検討によって、より迅速で信

図の黒い太線で表されます。図の結果は、 頼性の高い成形工程の開発が可能になり

上限値以下が品質基準を満たしていること ます。設計パラメータの手入力による最適

を意味し、大小両方の設計変数値(分析的 化の試行錯誤を削減しながら、トライアウ

工程改善の実行可能なウィンドウの緑色の トや製造段階に必要なロバスト工程を実現

部分)が実行可能な工程であることを示し できるこの手段は、高く標準化されていま

ています。 す。熟達したエンジニアから経験の少ない

分析的工程改善とロバスト性の同時検討 若手エンジニアまでが利用できる、全く新

では、設計およびノイズ変数は同時に変化 しいアプローチによるこのソフトウェアは、

します。その結果は図の黄色の領域として 市場でも唯一のものといえるでしょう。

示していますが、設計変数値が小さいと、 分析的な工程改善とロバスト性の同時検

工程がノイズに敏感となり、上限を超える 討は、希望する品質目標を達成しながら、

と結果が散布してしまいます。その結果、こ 最も効率的で安定した製造工程を確証す

れらの設計変数値では、工程のロバスト性 るためのもので、コスト効率を高めながら

が低くなります。一方、大きな設計変数値の 製造するために欠かせない必須事項です。

AutoForm News No.19(2015年12月発行)からの抜粋