1/19ページ

ダウンロード(1.2Mb)

このカタログについて

| ドキュメント名 | 【ダイヤルゲージとレーザー軸芯出し器の基礎】虎の巻 その壱 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.2Mb |

| 取り扱い企業 | プルーフテクニック株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

p. 1

ダイヤルゲージと

レーザー軸芯出し器の基礎

虎の巻 その壱

Page2

p. 2

目次

1 アライメント方法ー目視 ................................................................................................................... 3

1.1 ストレートエッジ ........................................................................................................................... 3

1.2 すきまゲージ ................................................................................................................................ 3

2 アライメント方法ーダイヤルインジケーター(ダイヤルゲージ) ............................................................ 4

2.1 リム(周)および面の方法ートライ・アンド・エラー ......................................................................... 5

2.2 計算によるリム(周)および面の測定方法 ................................................................................... 6

2.3 アライメント修正の計算式 ............................................................................................................ 7

2.4 計算によるリバースインジケーター測定方法 .................................................................................. 8

2.5 リバースインジケーターアライメントの計算式 ................................................................................. 9

2.6 リバースインジケーター方法ーグラフによる計算式 ........................................................................ 10

3 アライメント方法 – レーザーシャフトアライメント ............................................................................. 13

4 レーザーシステム基本操作原理 ...................................................................................................... 16

Page3

1 アライメント方法ー目視、1.1 ストレートエッジ、1.2 すきまゲージ

p. 3

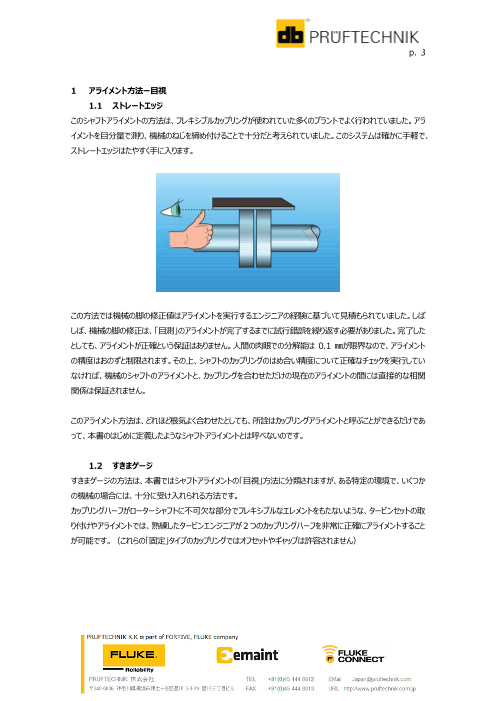

1 アライメント方法ー目視

1.1 ストレートエッジ

このシャフトアライメントの方法は、フレキシブルカップリングが使われていた多くのプラントでよく行われていました。アラ

イメントを目分量で測り、機械のねじを締め付けることで十分だと考えられていました。このシステムは確かに手軽で、

ストレートエッジはたやすく手に入ります。

この方法では機械の脚の修正値はアライメントを実行するエンジニアの経験に基づいて見積もられていました。しば

しば、機械の脚の修正は、「目測」のアライメントが完了するまでに試行錯誤を繰り返す必要がありました。完了した

としても、アライメントが正確という保証はありません。人間の肉眼での分解能は 0.1 ㎜が限界なので、アライメント

の精度はおのずと制限されます。その上、シャフトのカップリングのはめ合い精度について正確なチェックを実行してい

なければ、機械のシャフトのアライメントと、カップリングを合わせただけの現在のアライメントの間には直接的な相関

関係は保証されません。

このアライメント方法は、どれほど根気よく合わせたとしても、所詮はカップリングアライメントと呼ぶことができるだけであ

って、本書のはじめに定義したようなシャフトアライメントとは呼べないのです。

1.2 すきまゲージ

すきまゲージの方法は、本書ではシャフトアライメントの「目視」方法に分類されますが、ある特定の環境で、いくつか

の機械の場合には、十分に受け入れられる方法です。

カップリングハーフがローターシャフトに不可欠な部分でフレキシブルなエレメントをもたないような、タービンセットの取

り付けやアライメントでは、熟練したタービンエンジニアが2つのカップリングハーフを非常に正確にアライメントすること

が可能です。(これらの「固定」タイプのカップリングではオフセットやギャップは許容されません)

Page4

2 アライメント方法ーダイヤルインジケーター(ダイヤルゲージ)

p. 4

すきまゲージまたはノギスを使ってエンジニアはカップリングハーフ間のどのようなギャップでも正確に測定します。ジャッ

キング油を使って 180°シャフトを一緒に回転させ、それから「ギャップ」がもう一度チェックされます(ジャッキング油な

しで)。この手順は水平アライメント測定で実行されます。

アライメントコンディションと必要なすべての修正を割り出すために、通常は読み取り値でグラフに手書きでプロットしま

す。いくつかのケースでは、エンジニアが1つのシャフトを180°回転させて、さらに値を読み取ります。これらの読み取

り値は、あらゆるシャフト加工エラーを取り除くために平均化されます。平均化された読み取り値はアライメントグラフ

の基本の値となります。

カップリングデザインにフレキシブルエレメントを使っている機械では、すきまゲージの使用はストレートエッジの方法と

同じ問題点を内包しており、所詮はカップリングアライメントであると言わざるを得ません。つまり、シャフトのアライメン

トではありません。

2 アライメント方法ーダイヤルインジケーター(ダイヤルゲージ)

フレキシブルカップリングエレメントが使用されているシャフトアライメントタスクの大部分にダイヤルインジケーターを使

用することは、より精度の高いシャフトアライメントの方法へ前進する重要な一歩です。

機械のアライメントを達成するのに使用できるダイヤルセットアップはいくつかあります。ダイヤルインジケーターアライメ

ントを開始する前にエンジニアが考慮に入れておかなければならない要因には以下のものが含まれています。:

Page5

2.1 リム(周)および面の方法ートライ・アンド・エラー

p. 5

インジケーターブラケットのたわみ

ブラケットがいかにしっかりしているように見えても、実際のアライメント読み取り前にブラケットのた

わみを必ず測定する必要があります。

内部摩擦/ヒステリシス

インジケーターの針が最終値に落ち着くようゲージを軽くたたく必要がある場合があります。

1/100㎜の分解能

各読み取りで最大 0.005mmの誤差が発生する可能性があります。この誤差は読み取り全

体で数倍悪化する場合があります。

読み取りエラー

難しい状態、厳しい時間の制約の中でダイヤルの読み間違いといった単純なヒューマンエラーが

起こります。

機械的接続の遊び

わずかな遊びの量は気づかないうちに大きな読み取りエラーを生み出すことがあります。

ダイヤルゲージケータの傾き

ゲージが測定面に直角に取り付けられていないので、変位の読み取り値の一部分が失われてし

まう場合があります。

軸シャフトの遊び=シャフトの軸方向変位

2 つの軸ゲージを使用しない限り、軸方向変位が偏角測定のために行われる面の値に影響を

及ぼします。

2.1 リム(周)および面の方法ートライ・アンド・エラー

ブラケットのたわみのような要因を考慮に入れながら、ダイヤルインジケーターを使ってシャフトアライメント読み取り値

を解釈するには基礎的な数学と幾何学の理解力が必要です。 これらのスキルや経験が限定されている場合もあり、

ブラケットのたわみとシャフトの浮動が無視され、大まかなトライ・アンド・エラー(試行錯誤)の方法が使用されます。

さらに、測定中に一方のシャフトだけを回転させるために、カップリングのずれやシャフトの曲がりによって生じるエラー

がアライメントに“誤差”としてさらに付け加わります。

Page6

2.2 計算によるリム(周)および面の測定方法

p. 6

上の図はその方法を図示しています。周および面のインジケーターが固定側機械(ポンプ)のカップリングを測定し

ています。両方のインジケーターは 12 時の位置でゼロに合わせられており、調整側機械のシャフトを半回転させて

6時の位置でインジケーターの値を確認します。カップリングに一番近い脚は、リムインジケーターの読み取り値の

1/2 に等しい量だけ上げられて(または下げられて)調整します。シャフトが回転したときに面インジケーターの読み

取り値が変化しなくなるまで、カップリングから最も遠い脚の下に繰り返しシムを配置します。

同様に、インジケーターは 3時の位置でゼロに合わせられており、水平の修正のために 9 時の位置まで回転されま

す。

多くの場合、機械の後ろの脚に薄いシムがいくつも設置されているので、何時この方法を使用するかは通常簡単に

見つけられます。通常、このトライ・アンド・エラー方法はカップリング伝達面にかなりのミスアライメントエラーが生じると

いう結果に終わることは否めません。可能な場合は、このトライ・アンド・エラー方法はやめて、他のダイヤルまたはレ

ーザーによるアライメント方法を選択した方が好ましいです。

2.2 計算によるリム(周)および面の測定方法

このタイプのアライメントを測定するデバイスはダイヤルインジケーターです。ダイヤル面にマークされた増加量をダイヤ

ルの針が指し示します。

Page7

2.3 アライメント修正の計算式

p. 7

リム(周)&面のアライメントはその名の通り、測定中のインジケーターの位置がカップリングの周と面に当てられる

測定方法です。伝統的なインジケーターのセットアップは上の図の通りです。取り付けたあと、両方のダイヤルゲージ

はシャフトの回転に合わせ回転して、ダイヤルは 12時、3時、6時、9時の位置で読み取られます。

2.3 アライメント修正の計算式

このようなセットアップの場合、インジケーター脚の面におけるMTBMアライメントは以下のようになります:

VO = (R6 - RO - RS)/ 2

VA = (F6 - FO - FS) / dia

HO = (R9 - R3) / 2

HA = (F9 - F3) / dia

記号説明:

VO /VA = 垂直オフセット/角度

HO/ HA = 水平オフセット/角度

RO = 12時位置におけるリム読み取り値

R3 = 3時位置におけるリム読み取り値

R6 = 6時位置におけるリム読み取り値

R9 = 9時位置におけるリム読み取り値

FO = 12時位置における面読み取り値

F3 = 3時位置における面読み取り値

F6 = 6時位置における面読み取り値

F9 = 9時位置における面読み取り値

dia = 面インジケーターのスピンドルが移動した円の直径

RS= リム(周)インジケーターのたわみ

FS = 面インジケーターのたわみ*

s = 測定面(リム(周)インジケーターのスピンドル)から機械の脚(前または後ろ)までの距離の値は、

プラスまたはマイナスです。

MTBM からSTATに向かってシャフトに沿って時計回りで決定されます。

シム =(VA)(s)-VO

シム =(F6-F0+FS)(s)/dia-(R0-R6+RS)/2

移動 =(HA)(s)-HO

移動 =(F9-F3)(s)/dia-(R3-R9)/2

Page8

2.4 計算によるリバースインジケーター測定方法

p. 8

ダイヤルゲージインジケーターが12時位置でゼロに合わせられており、それから6時で読み取られた場合、シムの計

算は以下のようになります:

シム =(F6-F0+FS)(s)/dia-(R0-R6+RS)/2

プラスの場合はシムの追加を意味し、マイナスはシムを取り除くことを意味します。

ダイヤルインジケーターが3時の位置でゼロに合わせられており、その後9時の位置で読み取られます。その移動の

計算は以下のようになります。

移動 =(F9-F3)(s)/dia-(R3-R9)/2

プラスの場合はシムの追加を意味し、マイナスはシムを取り除くことを意味します。

シムの移動の計算はそれぞれ前の脚に関して1回、後ろの足に関して1回の合計2回行う必要があります。

インジケーターの読み取り値の正当性のルール

3時と 9時の読み取り値の合計は 12時と 6時の読み取り値の合計と等しい必要があります。この正当性ルール

はラジアル方向と面の読み取り値の両方に適用されます。

たわみ

上記の手順におけるエラーの主要な原因はダイヤルゲージの取付けアームのたわみです。このエラーは、機械が明ら

かにミスアライメントされてしまうくらいにシムの量に影響を与えてしまう可能性があります。このたわみを補正するため

に、たわみを測定し、それから6時位置の読み取り値に対してたわみの読み取り値(この値はプラスまたはマイナス

です)を加えます(前の式を参照)。

2.4 計算によるリバースインジケーター測定方法

アライメントのリバースインジケーター方法は最も進んだダイヤルインジケーターアライメントの方法です。アメリカ石油

協会(API 686)から好ましいダイヤルインジケーターアライメント方法として推奨されます。

Page9

2.5 リバースインジケーターアライメントの計算式

p. 9

リバースインジケーターアライメントは、その名の通り、ダイヤルインジケーターを反対側のカップリングハーフ互いに対照

的な位置に設置する測定法です。伝統的なインジケーターのセットアップは上の図の通りです。

取り付けが終わると 2つのシャフトは一緒に回転し、ダイヤルは 12時、3時、9時の位置で読み取られます。

2.5 リバースインジケーターアライメントの計算式

そのようなセットアップの場合、カップリング中心におけるアライメントは以下のようになります:

VO = {S6 - SO -SS)/2 - {S6 - SO - SS + M6 - MO - MS) C/2D

VA = {S6 - SO - SS + M6 - MO - MS) /2D

HO = {S9 - S3) /2 - {S9 - S3 + M9 - M3) C/2D

HA = {S9 - S3 + M9 - M3) /2D

記号説明:

VO / VA = 垂直オフセット/ 角度

HO/ HA= 水平オフセット/ 角度

S0 =12 時位置における左リム読み取り値

S3 =3時位置における左リム読み取り値

S6 =6時位置における左リム読み取り値

S9 =9時位置における左リム読み取り値

M0 =12時位置における右リム読み取り値

M3 =3時位置における右リム読み取り値

M6 =6時位置における右リム読み取り値

M9 =9時位置における右リム読み取り値

D =右と左のインジケーターの距離

C =左のインジケーターとカップリング中心の距離

Ss =左リムインジケーターのたわみ(*)

MS =右リムインジケーターのたわみ(*)

sl =カップリング中心から右側機械の前の脚までの距離

sR =カップリング中心から右側機械の後ろの脚までの距離

(*)これらの値はプラスかマイナスです。

右側機械の脚の修正は以下のように計算できます。:

前の脚のシム =(VA*sl)-VO

後ろの脚のシム =(VA*sR)-VO

Page10

2.6 リバースインジケーター方法ーグラフによる計算式

p. 10

プラスの場合はシムの追加を意味し、マイナスはシムを取り除くことを意味します。

前の脚の移動 =(HA*sl) – HO

後ろの足の移動 =(HA*sR) – HO

プラスの場合は 3時方向への移動を、マイナスは 9時方向への移動を意味します。

ダイヤルインジケーターが 12時位置でゼロに合わせられており、その後 6時位置で読み取られた場合、シムの計

算は以下のようになります。:

前の脚のシム =( S6 - SS + M6 - MS) (C+sl)/2D - (S6 - SS) / 2

後ろの脚のシム =( S6 - SS + M6 - MS) (C+sR)/2D - (S6 - SS) / 2

プラスの場合はシムの追加を意味し、マイナスはシムを取り除くことを意味します。

ダイヤルインジケーターが 3時位置でゼロに合わせられており、その後 9時位置で読み取られた場合、移動の計算

は以下のようになります。:

前の脚の移動 =( S9 + M9) (C+ sL)/2D - S9/2

後ろの脚の移動 =( S9 + M9) (C+ sR)/2D - S9/2

プラスの場合は 3時方向への移動を、マイナスは 9時方向への移動を意味します。

たわみの計算は次のセクションを参照してください。

2.6 リバースインジケーター方法ーグラフによる計算式

前のセクションで示した計算は多くのエンジニアにとってやる気を失わせるものであるかもしれません。リムおよび面の

測定とは異なり、トライ・アンド・エラーの修正ができません。数学的な計算処理を避けるために、アライメントコンディ

ションと必要なシム、移動修正の解決にグラフの方法を使うことができます。

Page11

p. 11

上の図は右側機械が調整機 (MTBM) である典型的なリバースインジケーターの構成を示しています。両方のイ

ンジケーターはインジケーターが 12 時位置にあるときに、ゼロに合わせられています。これは MTBM から固定機械

へ見たときの方向です。

シャフトは運転時のシャフト回転方向に 180°回転しています。ダイヤル値が読み取られ、記録されます。例として

以下の読み取り値がとられたと仮定します。:

値の単位はすべてmm

インジケーターブラケットのゆるみは‐0.10mm でした。したがって、ブラケットのゆるみの修正後の全インジケーター

読み取り値(T.I.R.)は次のようになります。:

ダイヤルインジケーターの面における真のオフセットを決定するには、T.I.R.値を 2で割る必要があります。

Offset S = +0.70 / 2 = +0.35 mm

Offset M = -1.40 / 2 = -0.70 mm

これらのオフセットは次のようにグラフに書かれます。:

Page12

p. 12

両方のインジケーターはインジケーターが 3 時位置にあるときに、ゼロに合わせられています。シャフトは運転時の回

転方向に 180°回転しています。読み取り値は記録され、シャフトが 3時位置に戻ったら、インジケーターの読み取

り値はゼロに戻っている必要があります。

以下の読み取り値がとられたと仮定します。:

たわみの修正値は水平読み取り値には適用できません。

ダイヤルインジケーターの面における真のオフセットを決定するには、T.I.R.値を 2で割る必要があります。

Offset S = +0.50 / 2 = +0.25 mm

Offset M = -0.90 / 2 = -0.45 mm

これらのオフセットは次のようにグラフに描かれます。:

Page13

3 アライメント方法 – レーザーシャフトアライメント

p. 13

垂直および水平シム修正はそれぞれのグラフに示されます。これらの修正は、アライメントが垂直および水平面に

0.0/ 0.0 であると仮定しています。熱膨張に関するメーカーの数値またはコンピュータの計算値は、これらのシム修

正またはオリジナルのダイヤルインジケーター読み取り値に適応させる必要があります。

インジケーターブラケットのたわみの測定

たわみを測定するには、すべての測定設備(ブラケット、バー、インジケーター)を真直ぐなパイプの上に取り付けま

す。現在の機械装置に取り付けた時と同じ距離にブラケットが来るまで、設備を調整します。同様に、インジケータ

ーを機械装置に設置したときと同様に、できるだけ近くにインジケーターを配置します。インジケーターを 12 時位置

にして、ダイヤルをゼロに合わせます。インジケーターが6時位置になるまでパイプを回転します。ダイヤルインジケータ

ーを読み取り、記録します(リム(周)インジケーターはマイナスの値になり、面インジケーターはプラスまたはマイナ

スになりますが、ゼロに近い値になります)。

3 アライメント方法 – レーザーシャフトアライメント

レーザーによるシャフトアライメントは、プルーフテクニックが世界で初めてのコンピュータ支援商用レーザーシャフト

アライメントシステム、オプタアラインを導入した1980年代半ばに一般的になりました。比較的高額であったにも

かかわらず、このシステムはたちまち幅広い範囲の生産産業のエンジニアや会社から支持を得るようになりまし

た。

ロータラインタッチは、カップリングされた回転機械のすばやく、高精度なアライメントを実現する多くの重要な利

点を提供します。最初のシステムの発表以来、レーザーおよびマイクロプロセッサのテクノロジーの発展により、新

世代のレーザーシステムを開発することが可能になりました。ユーザーが簡単に理解でき、メニューによって誘導

Page14

p. 14

されるシステムで、複雑さやサイズに関係なく、バーチャルにあらゆるシャフトアライメントのタスクに使用できます。

前のセクションで見てきたように、シャフトアライメントの機械的な方法を使用する場合、考慮に入れなければな

らない重要事項がいくつかあります。さらに、アライメント修正の計算は複雑でミスを含みやすい可能性がありま

す。こうした考慮事項はレーザーを使ったシャフトアライメントの方法には当てはまりません。プラントでレーザーシ

ャフトアライメントを使用した場合、高精度シャフトアライメントは容易に手に入り、これがもたらす恩恵を受けら

れます。

レーザーシステムの利点は要約すると以下の通りです:

メニューを使ったオペレーターシステムによって、幅広い範囲のエンジニアリング技術や分野での利用

が可能

アライメント修正中に垂直および水平方向の修正のライブムーブ表示

アライメント精度の解析のための、実行か中止かを決定するアライメントスタンダードを内蔵

シャフトアライメント実行のためにレーザーアライメイントシステムを使用することによって得られる恩恵や利点のい

くつかを確認した後で、ユーザーの要件にぴったり合うようなアライメントシステムの機能をはっきり見出すことが重

要です。入手可能なシステムはいくつかあり、いくつかのメーカーがレーザーアライメントシステムを提供していま

す。

選択したシステムには最小限次のような能力が備わっている必要があります:

► 定評ある規格で認証された校正

► 高い精度と再現性

精度が低いと間違った修正値が結果として得られます。再現性が高いということは、高精度の結果を計算する

ために十分なデータを得るのに必要な測定回数が少なくて済むということを意味します。

► 頑丈で防水、防塵性

頑丈なケースに収まっているので、野外で雨に濡れた状態で使用しても問題ありません。IP 65やIP 67のよう

な規格で保証されている頑丈な器具なら、いかなる状況でも作業が続けられます。

► 測定再開機能

再開機能により、進行中のアライメントを簡単に再スタートできます。中断したり、翌日に再開するときも、ユー

ザーは寸法や目標値を入力し直す必要がありません。測定結果も保存されます。データは絶対に失われませ

ん。

Page15

p. 15

► 測定拡大機能

レーザー検出システムのダイナミックレンジを拡大できるので、どんなミスアライメントが測定されても、レーザーシス

テムはアライメントタスクをうまく処理できます。スタティック検出システムだと、検出器平面の正式なサイズがどう

であっても、中くらいまたは長いスペーサーシャフトの大きなミスアライメントの測定ができません。

► 交換可能な静止脚

静止脚を変えることができるので、エンジニアにとっては最大限の柔軟性があります。再測定したり、複雑な計

算をしたりする必要なくMTBMのボルト固定の脚を取り扱えます。機械のあらゆる可能な動きが見られます。

► 豊富な種類のブラケット

幅広い範囲のブラケットにより、最も扱いにくい機械に対しても測定装置をすばやく簡単に取り付けることができ

ます。

► 許容値 (TolCheck)

不必要な機械の移動に無駄な時間を費やすことがありません。自動許容値チェックは、優秀、または許容可

能なアライメントに達したときを示します。

► 操作パットからレポートを直接作成レポートを直接作成できるということは、シリアル番号、日付と時刻、オ

ペレーター氏名付きのレポートを、どのプリンターでもすばやく印刷できるということを意味します。

例えばISO 9000トレーサービリティ要件に完全準拠が可能です。

プルーフテクニックの製品は上記の機能プラス、現場、アプリケーション、チームへの適応能力があります。

詳しくは、アダプティブアライメントで検索してください。

例えば、バックラッシュは発生することを想定して、ソフトウェアが対応しています。発生したときのデータを認

識して計算には入れません。

例えば、4セットの機械トレインは、全体でのアライメントをシュミレーションして事前に調整を想定できま

す。

Page16

4 レーザーシステム基本操作原理

p. 16

4 レーザーシステム基本操作原理

レーザーシステムには基本的に2つの種類があります。

ひとつは単一のレーザー光を使用し、この光線が検出器または反射器(反射器が光線をレーザー検出器に

戻す)に投影されます。

もう一つの種類のシステムは2つのレーザーをそれぞれ内蔵検出器で使用します。

前者のシングルレーザーシステムは特許取得済みシステムでプルーフテクニックによって独占的に使用されていま

す。2つのレーザーシステムは他のすべてのシステム供給業者によって採用されています。

シングルレーザーシステムには上述のようにシステムの汎用性と有用性向上のために組み入れられてきたいくつ

かの利点があります。

► 測定拡大機能

レーザーが1つだけだということは、全体的なミスアライメントを取り込むためにシステムの検出器範囲をダイナミッ

クに拡大できるということを意味します(後述の説明を参照)。

► 分割アライメント機能

レーザーが1つなので、スペーサーやカップリングが所定の位置にない機械のアライメントが可能です。各機械は

別々に回転できます。このことは大きなスペーサーカップリングまたは流体カップリングを使用しているとき、タービン

のような大型機械のアライメントのとき、1つまたは両方の機械が簡単には回転できないときに特に有用です。

► 1本のレーザーだけを調整。シングルレーザーテクノロジー

長いスペーサーシャフトまたは大型機械では、1つの固定基準位置だけを調整すればよいのでセットアップがはる

かに簡単です。

Page17

p. 17

► 測定拡大機能の説明

シャフトアライメントシステムで検出器平面の範囲を拡大できるとなぜ有用なのでしょう?

検出器のエリアがより大きいのはいいことですが。理論的には、500mmのスタティック検出器平面があれば有

用です。しかしそうしたシステムはサイズと重さだけでも役に立たないことは明らかです。理想的な折衷案は、必

要な場合に検出器平面をダイナミックに拡大することです。こうすれば、システムは最小のサイズ、重量に抑えら

れるので、届きにくい場所でシステムが最大限に役に立ちます。

スペーサーシャフトカップリングが3000mmの冷却塔駆動装置を例にとってみるなら、駆動装置と駆動シャフト

の間のオフセットは、シャフト間の角度オフセットがほんのわずかなものであったとしても、かなり重要である可能性

があります。

この図は長いスペーサーカップリングによって生じた制限を表わしています。

簡単な例をとってみましょう。カップリング間の角度ミスアライメントが0.5°にセットアップされたカップリングは、長さ

100mmの単純な短いカップリングについて、カップリング中心線間に0.87mmのオフセットが生じることを意味

します。このオフセットはどのようなレーザーシステムでも楽々と測定できます。

カップリング面間の距離が500mmまで増大すると、中心線オフセットは4.36mmになります。これはほとんどの

スタティックレーザー検出器システムの範囲外の値です。距離が1000mmまで増大したとします。オフセットは

8.72mmになります。カップリングスペーサーが大きくなると、オフセットも大きくなり、距離3000mmで

26.18mmの大きなオフセットが生じます。これらはすべてシャフト中心線間の角度がわずか0.5°のときに起こ

っています。

この大きなオフセットは、これに対応するのに約60mmというスタティック検出器範囲が必要なので、検出範囲

を拡大可能な検出器のよってのみ測定できます。そのような大きな検出器が必要な理由は以下のように説明

できます。:

Page18

p. 18

検出器の作業範囲は物理的な検出器表面よりも小さいものです。例えば、検出器の面積が20 x 20mm

で、レーザー光線が直径4.0mmである場合、最大有効測定範囲は下図のように16mmです。

オフセットを測定をするには、システム検出範囲がオフセットの2倍である必要があります。ダイヤルゲージと同様

に、レーザーセンサーは下図のように2つのシャフトの物理的なオフセットの2倍を測定します。:

2.0mmの物理的オフセットを測定するには、4.0mmの検出器測定範囲を必要とします。

測定拡大機能は、冷却塔や他の長いスペーサーを測定する場合はとても役に立ちますが、最大スペーサー測

定が1 m以下の場合、検出器範囲を拡大するこの機能はなぜ重要なのでしょうか。

検出器範囲を拡大する機能のメリットの例として、ここでは実際のアプリケーションを図解しています。モーター /

ファン駆動装置が以下の通りに測定されました。:

Page19

p. 19

カップリングスペーサーの長さは800 mmでした。

スペーサーシャフト長さ100 mmの測定されたオフセットおよびギャップ:

垂直 = 0.00 オフセット 0.72 mm ギャップ

水平 = 0.00 オフセット 1.05 mm ギャップ

この測定を簡単に実行するには、検出器が8.40 mmのオフセットを測定できることが必要です。したがって

20.8 mmの検出器範囲が必要になります。この値は次の式から導き出されました。:

測定されたオフセット x 2 + 光線の直径

(8.4 mm x 2) + 4 mm = 20.8 mm

毎日のアライメント作業で直面する特殊な要件によっては、検出器範囲を拡大できる機能が測定システムを

選ぶ際に最も影響の大きい要因となります。

検出器範囲の拡大ができない場合、レーザー機器でシャフトアライメント作業を実施する前に「粗だし作業」が

必要となります。これでは、調整作業が2度手間になること、粗だし作業のターゲットは作業者のカンに頼ること、

そして、粗だし作業自体がレーザー測定に記録されないことになります。

必ず、測定面の拡張機能があるレーザーシャフトアライメント装置を選択することを推奨いたします。

2020年 11月発行