1/19ページ

ダウンロード(1.9Mb)

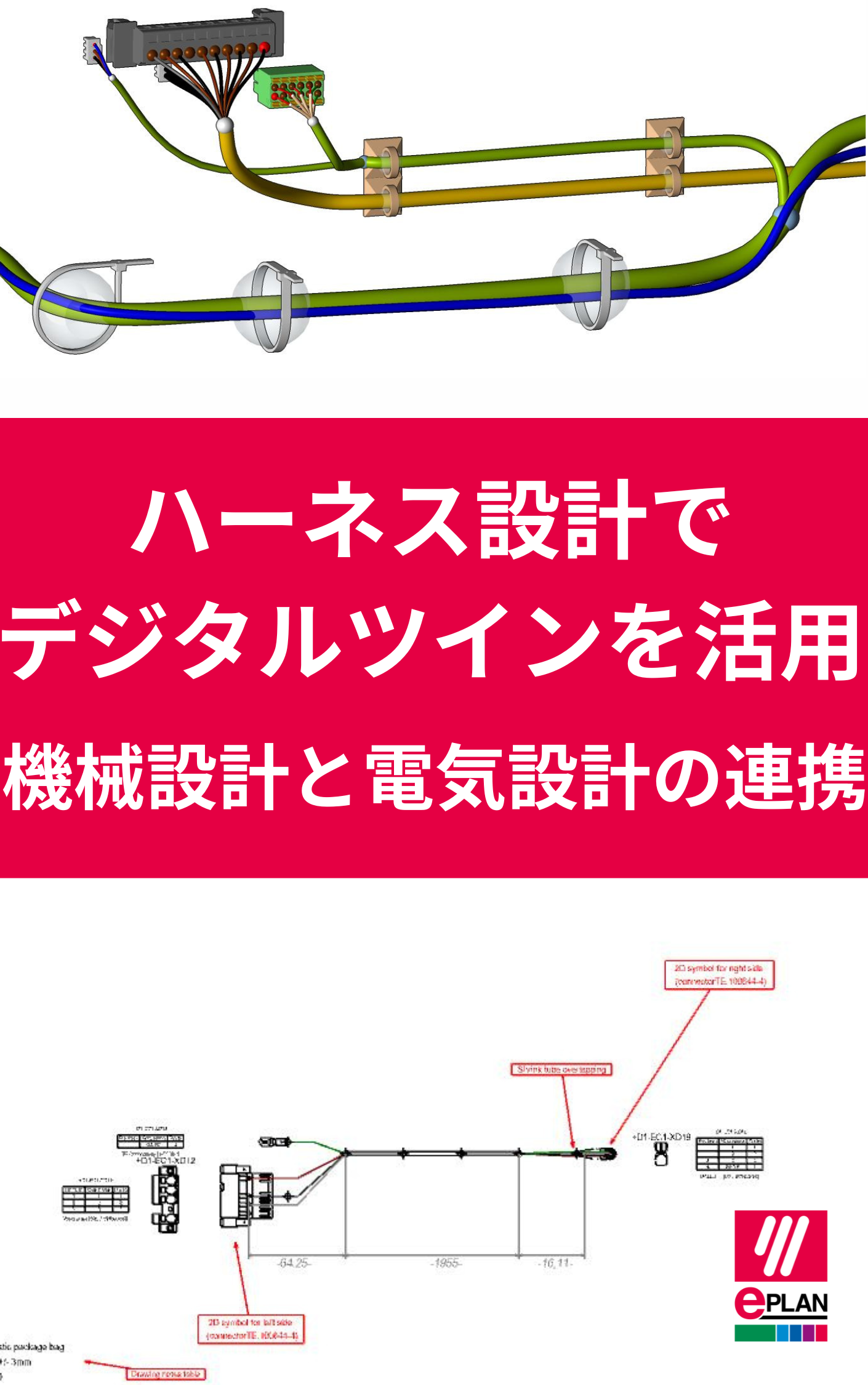

EPLANはデジタルツインを活用したワイヤハーネス設計の効率化を紹介します。機械設計データと電気設計データを連携させることで得られるメリットなどまとめました。

お役立ち資料「機械設計と電気設計の連携 ワイヤハーネス設計でデジタルツインを活用」では、まずデジタルツインとはどのような構成で、どの分野・領域で活用できるかを紹介します。

「ケーブルやワイヤーハーネスの3D設計とドキュメント作成」という分野に焦点を当て、従来のハーネス設計製造のやりかたから、デジタルツインを活用することでいかに良い結果を得られるかを検証しています。

製品の複雑化と多様化が進み、開発サイクルが短くなる中、変更管理や製造に必要なドキュメントの作成、さらには協力会社との協働において、機械設計データをもとにしたデジタルツインに電気情報を充実させることが大きなメリットをもたらすことが明確になります。

もくじ(全19ページ)

はじめに

デジタルツイン:信頼できる唯一の情報源

デジタルツインの重要な要素:関連性

デジタルツインの特徴・機会・メリット まとめ

デジタルツインの活用:3D電気設計が必要な10の理由

できるだけ簡単にー3Dワイヤハーネス設計

まとめ:従来のワイヤハーネス設計における課題

スピードアップ:レイテンシ(待ち時間)を短縮

待ち時間問題解消のために:電気設計ソフトウェアとデジタルツイン

EPLAN Harness proD:2D/3Dワイヤハーネス設計

関連メディア

このカタログについて

| ドキュメント名 | 機械設計と電気設計の連携 ワイヤハーネス設計でデジタルツインを活用 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.9Mb |

| 取り扱い企業 | EPLAN株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

クリックで

ページがめくれま

す

White Paper

Electrified – The Digital Twin

Page2

Electrified – The Digital Twin

機械設計と電気設計の連携︓ワイヤハーネス設計でデジタルツインを活用

はじめに

本資料「Electrified - The Digital Twin」では、まずデジタル

ガートナーも言っている。デロイトも言っている。デジタル ツインとは何か、そしてどのような分野で利用できるかを紹介

ツインは21世紀の工業生産の原動力となりつつあるので

します。中でも「ワイヤーハーネスの3D設計とドキュメント

す。

の作成」という設計分野に焦点を当て、ワイヤハーネスにおけ

問題は、「デジタルツインが設計から生産、そしてメン

る従来の設計方法とデジタルツインを活用した設計方法の違い

テナンスで活用するどうか」ではなく、「いつ活用するか」 や効果を検証しています。

ということです。 特に、製品の複雑化と多様化、開発サイクルの短縮化、変更管

理、製造に必要なドキュメントの作成、協力会社との連携にお

Industury 4.0とIndustrial Internet of Thingsというトレ いて、デジタルツインに電気設計情報を付加することで、長期

ンドに組み込まれたデジタルツインは、製品のライフサイク 的に大きなメリットが得られることが明らかになりました。

ル全体を通じて製造業に大きなメリットをもたらします。

Page

1 - 2 - 3

Page3

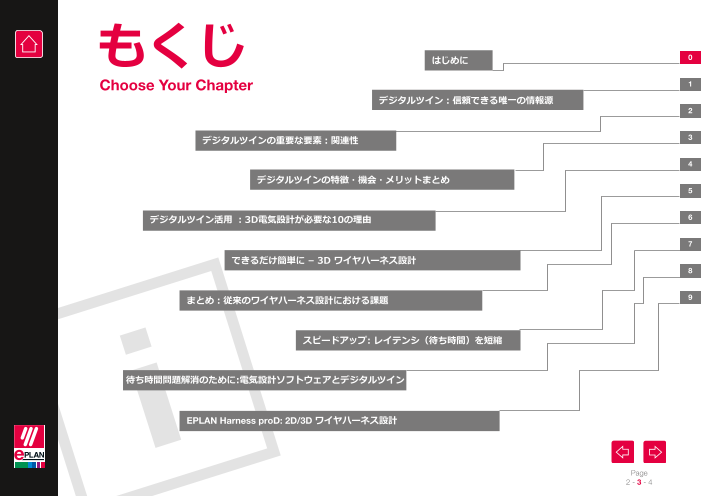

もくじ はじめに 0

Choose Your Chapter 1

デジタルツイン︓信頼できる唯一の情報源

2

デジタルツインの重要な要素︓関連性 3

4

デジタルツインの特徴・機会・メリットまとめ

5

デジタルツイン活用 ︓3D電気設計が必要な10の理由 6

7

できるだけ簡単に – 3D ワイヤハーネス設計

8

まとめ︓従来のワイヤハーネス設計における課題 9

スピードアップ: レイテンシ(待ち時間)を短縮

待ち時間問題解消のために:電気設計ソフトウェアとデジタルツイン

EPLAN Harness proD: 2D/3D ワイヤハーネス設計

Page

2 - 3 - 4

Page4

Electrified – The Digital Twin 0

1

1 デジタルツイン︓信頼できる唯一の情報源 2

以前は、「デジタルツイン」といえばCAD環 デジタルツインは、異なる製品やプロセスの 3

境における実物のデジタル画像の呼称にすぎ デジタルツイン間の相互作用、物理的な資産

ませんでした。しかし今日ではデジタルツイ の継続的な情報の取得、人間主導の影響のた 4

ンの定義がより広範になっています。 めのデータハブおよびインターフェースとし

て、人間、物理的な資産、デジタルユニッ 人間 5

「デジタルツインは、資産やプロセスをソフ ト、システムおよび/またはプロセスを接続

トウェアで表現したもので、パフォーマンス します。 6

の理解、予測、最適化に使用される[...]。デ

ジタルツインは、データモデル、分析または 7

アルゴリズムのセット、そして知識の3つの

要素で構成されています」*。 物理的資産 デジタル デジタル資産 8

(例. 工場、 デジタル

産業用アプリケーションに使用されるデジタ 機械、製品) ツイン (例.

ツイン) 9

ルツインは、アプリケーションに依存しない

デジタル記述として、すべてのIIoTアプリ

ケーションとの足がかりとして機能します。

������������������������������������������������

������������ システム/

図�︓メディアとデータのリポジトリ(情報が保管 プロセス

されている場所)︓デジタルツインは、����に関

連するすべての要素をマッピングし、これらの情報

を統合することが可能です。

Page

3 - 4 - 5

Page5

Electrified – The Digital Twin 0

1

2 デジタルツインの重要な要素 : 2

関連性

リエンジニアリング・ 設計・開発・ 3

リサイクル ドキュメント作成

デジタルツインを情報コンテナとして利用することは、製品ライフサイ

クルで見直されている時空間次元の観点から特に適切です。一度それが 4

作成されクラウド上で利用可能になれば、デジタルツインは常にどこか

らでも利用することができるようになります。 5

デジタルツインは、ライフサイクルの各段階において、さまざまなソー デジタル 6

スからの情報を統合します。デジタルツインは、CAxがサポートする設 ツイン

計・開発(プロセスの初期段階におけるいわゆるデジタルプロトタイ サービス・ 製造・組み立て・ 7

プ)から、製品の製造、販売、運用、メンテナンス、サービス、リサイ メンテナンス 試運転

クル、さらにはリエンジニアリングまで、価値創造の可能性を広げま

8

す。

デロイト社のコンサルタントは、デジタルツインのダイナミックな役割 9

について、「物理的な物体やプロセスを進化させたデジタルプロファイ

オペレーション

ルであり、ビジネスパフォーマンスの最適化を支援するもの」と定義し クリックで

各トピックの

ています。デジタルツインは、膨大で累積的なリアルタイムの実世界の 詳細情報に移動

データ測定に基づくものである。」*と述べています。

図2︓製品ライフサイクルにおいて、デジタルツインは信頼できる唯一の情報源となります。

�� �������� ��������� ������������ ��������� ���� ������ ���� �������� ����� ��

�������������� ������ �������������������������������������������

Page

4 - 5 - 6

Page6

Electrified – The Digital Twin 0

1

2

設計・開発・ドキュメント作成 製造・組み立て・試運転 3

• 設計・事前設計 • 製造指示書︓製造/組立指示書を含む完全 4

• 統合エンジニアリング(逐次的なプロジェクト進行ではな で最新のドキュメントが利用可能

く、並列的なプロジェクト進行/アジャイルな方法論) • 検証のための基盤(製造評価のためのデー 5

• 主観的に理解できるコミュニケーション基盤 (部署、企 タ基盤)

業、協力会社、ユーザーなど) • 生産ランタイム、調達、倉庫、物流に関す 6

• 検証のための基礎(設計シミュレーション、動作予測、物 るデータベース

理的・仮想的な比較) • 主観的に理解可能なコミュニケーション基

• 信頼できる唯一の情報源としてのデータの一貫性 − 重複入 盤(部署、企業、協力会社、ユーザーな 7

力の排除 ど)

• プロジェクトプロセスの管理(ステータスレポート) • プロトタイプの構築やサンプル製作をせず 8

• 継続的な変更管理 に「設計から製造まで」のシナリオの実装

• 完全な製造ドキュメントを生成するためのデータベース • 仮想的な試運転/テスト 9

• 繰り返し作業/リエンジニアリングのためのデータベース

Back to Figure 2

Page

5 - 6 - 7

Page7

Electrified – The Digital Twin 0

1

2

3

4

オペレーション サービス・メンテナンス リエンジニアリング・

リサイクル 5

• 取扱説明書 • メンテナンスマニュアル

• 機能状態表示 • 廃棄・リサイクルに関する 6

• 工場のビジュアル化 • 予知保全 説明書

• プロセスのビジュアル化 • ARアプリケーション(スマートフォン、タ • 反復作業/設計のためのデー 7

ブレット、データゴーグルなど)用データ

• 動作状況表示 タベース

ベース • 将来の設定/カスタマイズ

• 制御のための主要業績評価指標 8

• 診断・予知用データベース • プロジェクトのためのデー

• リエンジニアリングシナリ • 交換部品管理用データベース タベース

オのための基盤 • リエンジニアリングシナリオのための基盤 9

Back to Figure 2

Page

6 - 7 - 8

Page8

Electrified – The Digital Twin 0

1

3 デジタルツインの特徴・機会・メリットまとめ 2

1. デジタルアセットの定義 "信頼できる唯一の情報源" 3

2. 概念化︓実際の状況(設計通り/建設通り)を直接的に把握できる

3. 仮想と実物の比較 4

4. コラボレーション︓時間/空間に依存しないコラボレーションが可能 − プロセス統合とデータ統合

5. 開発サイクルの短縮、市場投入までの時間の短縮 5

6. 提案期間と納期を短縮

7. 製品とプロセス、双方の品質・信頼性を向上

8. 資源効率、エネルギー効率の向上 6

9. 企業の専門性(ノウハウ)を保護

10. 費用対効果の高いリスク評価・分析 7

11. 販売・サービスマネジメントの向上(コントロール)

12. 反復作業や予知・予防保全の基盤

8

13. データマイニング︓製品・サービス分野での新ビジネスモデルの先駆け

9

Page

7 - 8 - 9

Page9

Electrified – The Digital Twin 0

1

4 デジタルツイン活用 : 2

3D電気設計が必要な 10の理由 3

世界有数のIT調査・コンサルティング会社であるガートナー社は、わずか数年の間に、何 3. 「配線をどうすればいいのか︖」「すべての配線を収納するスペー 4

十億もの製品、プロセス、システムがデジタルイメージを使って表現されるようになると スがないのですが。」「具体的な組み立て手順は︖」「どこから手をつ

予測しています。製品側では、デジタルツインは技術分野の戦略的プロジェクトのトップ ければいいのか︖」 社内・社外を問わず、製造業の社員がこのような 5

10に入るとガートナー社は見ています。 質問をする場合、ほぼ間違いなくデジタルプロトタイプは存在しませ

デジタルプロトタイプから完全に開発されたデジタルツインまでの利点は、製品開発プロ ん。製造現場での最適でない作業は、経験に基づくワイヤーの長さの見 6

セスで既に明らかになっています。デジタルプロトタイプを3D電気設計情報で強化するこ 積もりから始まり、通常、再加工と追加の材料費につながります。

とで、部門間のコラボレーショが促進され、ワイヤーハーネスの設計やドキュメント作成 7

などの分野も、効率的に行えます。 4. ワイヤーリストと接続情報がバーチャルプロトタイプに含まれていな

い場合、ケーブル/ワイヤーハーネス設計の品質はどのように確保され 8

1.従来の方法でケーブルやワイヤーハーネスのドキュメントを作成している場合、電気 るのでしょうか︖規格や要件に準拠し、誰が製品を製造するかにかかわ

回路図と機械設計の両方において、ワイヤーハーネス設計に必要な情報量が不十分なた らず、配線を再現できるように、配線の引き回しは技術レベルで定義さ 9

め、製造で必要なドキュメントを手動で作成しなければなりません。特に、変更のたびに れていなければなりません。

また一から同じようなものを作ることになり、時間がかかりミスも起こりやすくなりま

す。

2.設置や組み立てを事前に決定する︓これは、3D電気設計情報を含むデジタルプロトタ

イプがなければ実現しません。例えば、ケーブルやワイヤーハーネスの制限、ターゲット

アプリケーションの設置や組み立てをどのように予期することができるでしょうか︖従来

の方法では、まず物理的なプロトタイプで検証することになります。ノスタルジーに浸る

にはいいかもしれませんが、市場にとってはそうではありません。

Page

8 - 9 - 10

Page10

Electrified – The Digital Twin 0

1

5. 製品ライフサイクルという観点で考えることは、トレンドではな 8. ワイヤーハーネスの製造を外部パートナーに委託する場合、標準化さ 2

く、市場からの間違いのない要求です。もし、製造された製品のドキュ れた完全なドキュメントが不可欠となります。デジタルツインを使えば、

メントが入手できなかったり、最新のものでなかったりした場合、効率 誤解を避け、仕様や要件を明確に伝えることができます。 3

的に保守やサービスを行うことができるでしょうか︖デジタルツイン 9. 製品全体のデジタル化は、拡張現実/バーチャルリアリティ戦略を実

は、製品データの明確で一貫性のあるソースとして、ここで役立ってい 行するためのデータソースとして利用することができます。これらの技術 4

ます。 は、製造、保守、マーケティング、販売など、様々な関係者に利益をもた

らします。 5

6. バーチャルプロトタイプは、コラボレーションのためのシナリオで

その強みを十分に発揮します。製品づくりに参加する各分野は、完全な 10. デジタルツインは、仕様策定時、デザインレビューのための開発段 6

デジタルプロトタイプを使用して変更の影響を理解し、バランスのとれ 階、マーケティングのいずれにおいても、顧客と建設的な対話を行うため

た交流の中で新しいシナリオを議論することができます。 の最適なメディアです。 7

7. デジタルツインは、行動を起こすための新たな知的空間を切り開き 8

ます。「製造性のための設計変更」シナリオは、「試験のための設計」

スキームと同じように可能です。設計段階で潜在的な問題を特定し、費 9

用対効果の高い方法で修正することができます。従来は、製造工程中や

工場や現場で問題を発見し、それの対応しています。デジタルツインを

使えば問題は事前にコンピューター上で発見され、マウスを数回クリッ

クだけで変更されます。

Page

9 - 10 - 11

Page11

Electrified – The Digital Twin 0

1

5 できるだけ簡単に – 3Dワイヤハーネス設計 2

3

ワイヤーハーネスの設計とドキュメントの作成は、設計と製造における重要なポイントとして理解することができます。従来の工程では、

作業は順番に行われます(図3参照)。機械設計や回路設計が終わった後、測長、設計がはじまります。現場現物合わせが一般的です。し 4

かしこの方法だと、試作品ができるまでの待ち時間があり、ハーネスの手配時間は短くなります。また、必要な長さが正確にわからないの

で、ハーネスを長めに準備しておく必要があります。余剰分は廃棄となるのでムダです。手配時間も納期も短く厳しいのが現状です。 5

従来のワークフロー

6

機械設計

7

機械3D設計 製造に必要な

ドキュメント作成 試作品

8

9

電気設計

回路設計 ハーネス試作品 製造に必要な

ドキュメント作成 製造

待機時間

図�︓従来のワークフロー

Page

10 - 11 - 12

Page12

Electrified – The Digital Twin 0

1

従来の工程におけるドキュメント作成は、製造に必要な情報を得るために大量の工数が必要です。ハーネスメーカーは紙やPDF情報をも 2

とに自社のCADでデータを作り直します。製造指示書や組立指示書は断片的なまま。部品表は手作業で作成されるなど。何か変更が

あった場合、どうにかこうにか納期に間に合わせるように対応せざる得なくなります(図4)。 3

4

クリティカル エリア

5

機械設計

6

機械3D設計 製造に必要な 試作品

ドキュメント作成

7

8

9

電気設計 ! ! !

回路設計 ハーネス試作品 製造に必要な

ドキュメント作成 製造

待機時間 !

図4︓従来のワークフローにおける待ち時間。

Page

11 - 12 - 13

Page13

Electrified – The Digital Twin 0

1

これに対し、バーチャルプロトタイプに基づく3Dワイヤーハーネス設計では、ワイヤーハーネスに関連するすべての電気・機械部品を 2

カバーしながら、並行して作業できます(図5)。機械設計データ・電気設計データを連携させることで、物理的な試作品の完成待つ必

要はなく、バーチャルプロトタイプを使い、必要な設計検証を可能にします。このため、従来の現場現物あわせ製造法でおなじみの、待 3

ち時間や試行錯誤のプロセスを回避することができます。もちろん、製造に必要なドキュメントは自動的に生成されます。

4

この方法で、設計から製造まで必要なすべての作業工程を短縮し、工程と最終製品の品質を向上させることができます。理想は、試作品

の作成という工程を完全に省略することです。さらに、バーチャルプロトタイプをつかった並行作業により、市場投入までの時間を短縮 5

することができます。

6

想定される設計アプローチ

7

機械設計

8

機械3D設計 製造に必要な 試作品

ドキュメント作成 9

電気設計

回路設計 3Dハーネス設計 製造に必要な

ドキュメント作成 製造

図���

デジタルプロトタイプによる3Dワイヤー

ハーネス開発により、開発工程の短縮、品

質の向上、長期的な効率生産が可能になり

ます。

Page

12 - 13 - 14

Page14

Electrified – The Digital Twin 0

1

6 まとめ: 2

従来のワイヤハーネス設計における課題 3

1. 製品のハーネス設計データがないので多角的な対応ができない 4

2. 現場現物合わせの対応

3. 納期が短く、検証に多くの時間を割けない 5

4. 紙やPDF図面をCADで書き直す工程の無駄

5. 設計データがつながっていないので、ドキュメントを準備するために別の

6

ソフトウェアを使う

6. 試作品/現物ができてから発覚する問題への対応

7. 事前に正確なハーネス製造コストがわからない 7

8

9

Page

13 - 14 - 15

Page15

Electrified – The Digital Twin 0

1

7 スピードアップ ︓ 2

レイテンシ(待ち時間)を短縮 3

4

効率化を実現するためには、プロセスに着目する必要があります。技術的な

インフラを見るだけでは十分ではありません。デジタルツインを一貫して使

n データが出るまでの待ち時間 5

用することで、レイテンシを短縮することは、設計と製造プロセスを大幅に

加速し、長期的なコストを削減するための非常に有望なアプローチです。 n 分析が終わるまでの待ち時間

n 決定が決まるまでの待ち時間 6

レイテンシとは、あるイベント(マシニングセンターの故障、プロトタイプn 措置が完了するまでの待ち時間

7

の構造変更の必要性など)が発生してから、関連する措置(予備部品の調達

と設置、設計変更のドキュメント化など)が完了するまでの時間のことを指

8

します。ここでは、待ち時間と表現します。

9

以下のように区別されます。

ある事柄 データが 分析の結果が 対策開始 対策完了

利用可能 利用可能

Time

データ待ち時間 分析待ち時間 決定までの待ち時間 措置完了までの待ち時間

図�︓従来のワークフローでは、ある事象が発生してから措置が実行されるまでにかなりの待ち時間がありました。

Page

14 - 15 - 16

Page16

Electrified – The Digital Twin 0

1

設計・開発・製造の各工程では、データ、分析、対策の決定の待ち時間が超効率化の可能性を秘めています。必要な時間と発生するコスト 2

を大幅に削減すると同時に、対策の質を高めることができるからです。アナログとデジタルの戦略を比較すると、大きな可能性が見えてき

ます。 3

設計・開発・製造が従来型、つまり紙ベースや個人の知識を中心に逐次、反応的に行われている場合、ストック、分析、対策の決定という 4

一連の流れが不可欠です(図6)。製品、工場などの資産データの記録や利用が非構造化、分散化されているほど、個々の作業に時間がか

かります。 5

デジタルツインに基づく代替デジタルプランでは、計画、開発、ドキュメントの作成化、製造のためのデータとプロセスが一貫してネット 6

ワーク化されています。情報フローとソフトウェアの結合により、デジタルツインでリアルタイムのデータを利用できるようになれば、待

ち時間問題を克服することができます(図7)。 7

8

9

ある事柄 対策完了

Time

図�︓デジタルツインの利用により、待ち時間が大幅に短縮できます。

Page

15 - 16 - 17

Page17

Electrified – The Digital Twin 0

1

8 待ち時間問題解消のために: 2

電気設計ソフトウェアとデジタルツイン 3

デジタルプロトタイプから製造で必要なドキュメントの作成ま 3.バーチャルプロトタイプから、自動でドキュメントの作成 4

で、CAEソフトウェアソリューションは、電線とワイヤーハー ができる。ハーネス図、ケーブル図、ネイルボード、部品表、

ネスの3D設計とドキュメント作成を可能にします。CAEソフ 配線リストなどの製造ドキュメントを作成することができま 5

トウェアソリューションは、電気設計者が電気的および機械的 す。

な制約を考慮しながらワイヤーハーネスを設計できるようなコ 6

ラボレーション環境を提供します。そのために必要なソフト 4.会社のテンプレートを使用することで、情報が完全で標準

ウェアとはどのようなものでしょうか︖ 化されており、特定の要求やワイヤーハーネスメーカーへの要 7

求を満たしていることが保証される。デジタルプロトタイプに

1.電気設計からの電気回路図と機械CADシステムからの機械 は、電線のプレファブリケーションに必要なすべての情報が含 8

設計情報の両方の情報ソースをインポートすることができる。 まれています。

これにより、2つの機械設計と電気設計分野間のギャップが解 9

消され、並行して作業が行われるようになります。 5.将来性のあるCAEソフトウェアソリューションは、PDMラ

ンドスケープへのシームレスな統合に適しています。

2.ワイヤーハーネスやケーブルを3D環境で設置し、配線経路

を定義し、設計チェックを行うための使いやすい機能が必要。

ワイヤーハーネスやケーブルを3D環境で設置し、ワイヤー経路

の定義や設計チェックができるユーザーフレンドリーな機能が

あれば、安定した品質を確保することができます。

Page

16 - 17 - 18

Page18

Electrified – The Digital Twin 0

1

9 EPLAN Harness proD: 2

2D/3Dワイヤハーネス設計 3

EPLAN Harness proDは、ケーブルやワイヤーハーネスの設計とド 「 �������������を使用すると、事前にすべてをチェックする 4

キュメント作成を効率的に行うためのソフトウェアです。 ことができます。最初のプロトタイプを作成することなく、プロ

セスの早い段階でエラーを検出することができるので、� ��のタ 5

EPLAN Electric P8で設計した電気設計データを読み込み、回路図 スクが ��で解決され、プロトタイプに必要な労力を最小限に抑え

に入力されたコネクタや線径をHarness proDの3Dレイアウト上に ることができました。」 6

引用できます。正しい部品の3Dモデル、正しいハーネスの太さで配 ������������バッテリーシステム開発チームリーダー�

線設計を行います。コネクタからのFrom-To情報も活用します。ド �����������������氏 7

キュメントや2Dネイルボードを作成するまでの自動化されたステッ

プは、Harness proDの強みとなっています。 「������������������でメカトロニクス製品開発を並行するこ 8

とで、顧客の市場参入を大幅にスピードアップすることができま

EPLAN Harness proDは、機械CADシステムから機械設計データや す。」 9

電気CAD接続情報を転送できるオープン性を備えています。 �����������������、���、������������������氏

DWG、DXF、STEPに加え、パラソリッド形式、CATIA形式、ソ

リッドワークス形式など59種類の機械CAD形式をインポートできま 「������������������のおかげで、機械的なプロトタイプのデ

す。その3D機械設計データを使い、配線した正確なハーネス長さを ジタル段階の早い段階で配線計画を開始することができるように

電気回路図に反映できます。機械設計と電気設計データを連携し、 なりました。以前は試作品を作るまで認識されなかった多くのエ

精度の高い設計を実施することで試作品を作る前にほぼ完成品に近 ラーを、開発プロセスの非常に遅い段階で排除することができま

いデジタルプロトタイプができます。 す。」

���社�生産プロセスエンジニア�丁祖慧氏

EPLAN Harness proDを使ったハーネスの設計は、機械的な試作品

の有無に依存しません。開発期間の短縮、生産性の向上、プロジェ

クト品質の向上が期待できます。

EPLAN Harness proD紹介動画

Page

17 - 18 - 19

Page19

EPLAN Japan

222-0033 神奈川県横浜市港北区新横浜2-5-11-7F

www.eplanjapan.jp info@eplanjapan.jp