1/38ページ

ダウンロード

電気設計から制御盤の製造へつなぐ 製造自動化の可能性

電気設計と制御盤製造の自動化とデジタル化をサポートするために、EPLANは制御盤の設計と製造をより簡単に、より効率的にする方法を検討しました。

■制御盤は、将来どのように製造されるのか■

鍵となるのは、「設計と製造の間のコミュニケーションの改善」「設計データの活用」です。現状多くの設計と製造現場は、異なる作業手法を採用しています。設計部門と生産部門は、より早くより良いものを作りたいという同じ結果を求めているにもかかわらず、異なる方法で実現しようとしているため、問題や非効率が生じてしまうのです。

そこでEPLANは、「制御盤は、将来どのように製造されるのか」というテーマで調査を行いました。部門間でのコミュニケーションとデータ活用を改善することで、制御盤製造工程でいかに工数とコストを節約できるのかを調べました。

このカタログについて

| ドキュメント名 | 制御盤製造4.0 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| 登録カテゴリ | |

| 取り扱い企業 | EPLAN株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

制御盤製造4.0_2Pフライヤー_Final

Q設計から製造をつなぎ、

設計データを製造工程全体に適用する方法は?

制御盤は将来どのように製造されるのか

制御盤メーカーとシュトゥットガルト大学の工作機械及び製造設備の制御工学

研究所では設計から製造までを相互につなぎ、設計データを1つの製造工程

だけでなく、製造工程全体に適用する方法について研究されています。

このレポートでは、工作機械または設備の製造における制御盤の「電気設計」

と「製造」について述べています。

電気設計における現在の問題点

設計・製造で使われるデータの分断 制御盤設計と製造で異なるソフトウェアが使われる場合、

データ連携には手入力や独自のデータ転送ソリューションが必要になってしまう。

標準化された設計の実装が課題 設計技術者がモジュール式の

メカトロニクスベースの思考へのシフトが必要。

電気設計で データを使っている 3D設計への移行にかかる時間とコストから、調査企業の大半は依然2D電気設計図面を使用。

2D しかし、2D設計図で部品の干渉を特定することは不可能。

設計から製造をつなぐためには、データの分断を解消し、

3Dデータで電気設計を行うことが重要です。

電気設計3D化のメリット

1 他の工程で使用するための追加情報も保存。(電線の長さとケーブルダクトの容量など)

2 部品の空間配置を事前に確認できるため、加工に必要な寸法を正確に決定、制御盤の機械加工を自動化

3 3Dの設計モデルは、制御盤製造工程中に参照することができるので、技術者が作業の正確さを確認できる

データが作成および変更される設計工程を3D化することで、

A3D設計の可能性を複数の工程で活用し、3D設計のメリットを最大限に享受することができます。

電気設計3D化によって製造効率を向上させます。

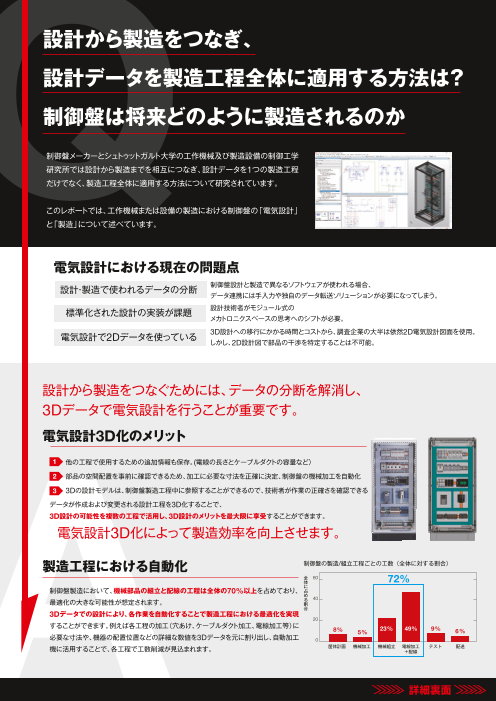

製造工程における自動化 制御盤の製造/組立工程ごとの工数(全体に対する割合)

全

体 72%

に

制御盤製造において、機械部品の組立と配線の工程は全体の70%以上を占めており、占

め

最適化の大きな可能性が想定されます。 る

割

合

3Dデータでの設計により、各作業を自動化することで製造工程における最適化を実現

することができます。例えば各工程の加工(穴あけ、ケーブルダクト加工、電線加工等)に

必要な寸法や、機器の配置位置などの詳細な数値を3Dデータを元に割り出し、自動加工

機に活用することで、各工程で工数削減が見込まれます。 筐体計画 機械加工 機械組立 電線加工 テスト 配送

+配線

詳細裏面

Page2

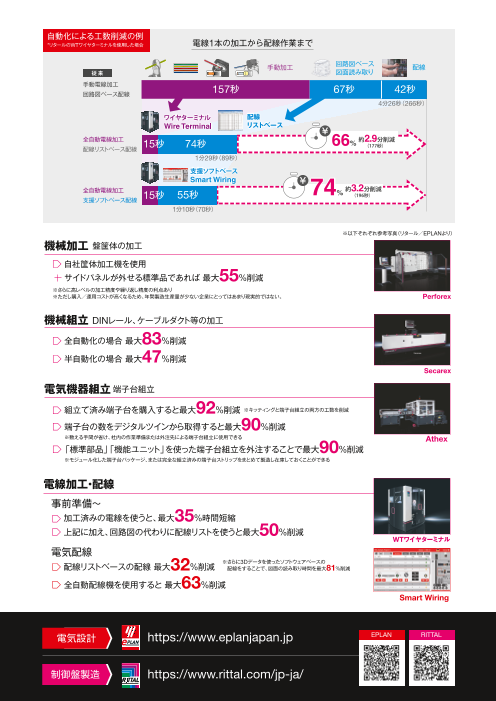

自動化による工数削減の例

*リタールのWTワイヤターミナルを使用した場合 電線1本の加工から配線作業まで

=001.AB01+EC02-FC:62 TR

=001 .AB01+EC02-FC:62 TR 手動加工 回路図ベース

=001.AB01+EC02-FC:62 TR

=001 .AB01+EC02-FC:62 TR 配線

従 来 =001.AB01+EC02-FC:62 TR 図面読み取り

手動電線加工

回路図ベース配線 157秒 67秒 42秒

4分26秒(266秒)

配線

リストベース

全自動電線加工 秒 秒 66% 約2.9分削減

配線リストベース配線 15 74 (177秒)

1分29秒(89秒)

全自動電線加工

15秒 55秒 74% 約3.2分削減

(196秒)

支援ソフトベース配線

1分10秒(70秒)

※以下それぞれ参考写真(リタール/EPLANより)

機械加工 盤筐体の加工

自社筐体加工機を使用

サイドパネルが外せる標準品であれば 最大55%削減

※さらに高レベルの加工精度や繰り返し精度の利点あり

※ただし購入/運用コストが高くなるため、年間製造生産量が少ない企業にとってはあまり現実的ではない。 Perforex

機械組立 DINレール、ケーブルダクト等の加工

全自動化の場合 最大83%削減

半自動化の場合 最大47%削減

Secarex

電気機器組立端子台組立

組立て済み端子台を購入すると最大92%削減 ※キッティングと端子台組立の両方の工数を削減

端子台の数をデジタルツインから取得すると最大90%削減

※数える手間が省け、社内の作業準備または外注先による端子台組立に使用できる Athex

「標準部品」「機能ユニット」を使った端子台組立を外注することで最大90%削減

※モジュール化した端子台パッケージ、または完全な組立済みの端子台ストリップをまとめて製造し在庫しておくことができる

電線加工・配線

事前準備~

加工済みの電線を使うと、最大35%時間短縮

上記に加え、回路図の代わりに配線リストを使うと最大50%削減

WTワイヤターミナル

電気配線

32 ※さらに3Dデータを使ったソフトウェアベースの

配線リストベースの配線 最大 %削減 配線をすることで、図面の読み取り時間を最大81%削減

全自動配線機を使用すると 最大63%削減

Smart Wiring

電気設計 https://www.eplanjapan.jp EPLAN RITTAL

制御盤製造 https://www.rittal.com/jp-ja/

Page3

制御盤製造4.0_日本語版_EPJ011_1220.pdf

制御盤製造4.0

工作機械及び設備設計の制御盤の設計・製造における

デジタル化と自動化の可能性に関する研究

Page4

制御盤製造4.0

工作機械及び設備設計の制御盤の設計・製造における

デジタル化と自動化の可能性に関する研究

Philipp Tempel, Florian Eger, Armin Lechler, Alexander Verl

Institute for Control Engineering of Machine Tools

and Manufacturing Units, University of Stuttgart

30. April 2017

Institut für Steuerungstec hnik

der Werkzeugmasc hinen und

Fertigungseinric htungen (ISW)

2 3

Page5

制御盤製造4.0

工作機械及び設備設計の制御盤の設計・製造における

デジタル化と自動化の可能性に関する研究

Philipp Tempel, Florian Eger, Armin Lechler, Alexander Verl

Institute for Control Engineering of Machine Tools

and Manufacturing Units, University of Stuttgart

30. April 2017

Institut für Steuerungstec hnik

der Werkzeugmasc hinen und

Fertigungseinric htungen (ISW)

2 3

Page6

制御盤製造4.0

目次

索引:図 6

索引:表 7

1 はじめに 8

2 設計 12

2.1 一貫したエンジニアリングチェーン/ソフトウェア 12

2.2 多様性を減らし、機能をより深く考える 14

2.3 3D電気設計 16

3 製造・組立 19

3.1 事前準備、部品のキッティング、および配送 19

3.2 情報提示用のマルチメディアデバイス 20

3.3 機械加工と組立 22

3.4 電気機器組立と配線 24

3.5 テスト 28

3.6 人間工学と作業環境のデザイン 30

4 制御盤製作の傾向 31

5 まとめ 33

4 © 2017 ISW, University of Stuttgart 5

Page7

制御盤製造4.0

目次

索引:図 6

索引:表 7

1 はじめに 8

2 設計 12

2.1 一貫したエンジニアリングチェーン/ソフトウェア 12

2.2 多様性を減らし、機能をより深く考える 14

2.3 3D電気設計 16

3 製造・組立 19

3.1 事前準備、部品のキッティング、および配送 19

3.2 情報提示用のマルチメディアデバイス 20

3.3 機械加工と組立 22

3.4 電気機器組立と配線 24

3.5 テスト 28

3.6 人間工学と作業環境のデザイン 30

4 制御盤製作の傾向 31

5 まとめ 33

4 © 2017 ISW, University of Stuttgart 5

Page8

制御盤製造4.0 制御盤製造4.0

索引:図 索引:表

1.1 制御盤の製造で研究された工程。発注・制御盤/機械システムのスタートアップは 1.1 設計および製造/組立における調査対象企業のカテゴリ 9

この調査には含まれていません。 8

1.2 設計および製造/組立:伝統的・標準化・自動化でそれぞれかかる作業時間 10 1.2 平均的な制御盤内の部品数と部品ごとの作業時間。

これにより、制御盤の全体的な平均製造時間が決定されます。 11

2.1 制御盤の設計工程ごとの工数(全体に対する割合) 12

3.1 制御盤の製造/組立工程ごとの工数(全体に対する割合) 19

6 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 7

Page9

制御盤製造4.0 制御盤製造4.0

索引:図 索引:表

1.1 制御盤の製造で研究された工程。発注・制御盤/機械システムのスタートアップは 1.1 設計および製造/組立における調査対象企業のカテゴリ 9

この調査には含まれていません。 8

1.2 設計および製造/組立:伝統的・標準化・自動化でそれぞれかかる作業時間 10 1.2 平均的な制御盤内の部品数と部品ごとの作業時間。

これにより、制御盤の全体的な平均製造時間が決定されます。 11

2.1 制御盤の設計工程ごとの工数(全体に対する割合) 12

3.1 制御盤の製造/組立工程ごとの工数(全体に対する割合) 19

6 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 7

Page10

制御盤製造4.0

1 はじめに

制御盤メーカーとシュトゥットガルト大学の工作機械及び製造設備の制御工学研究所(ISW)では 表 1.1: 設計および製造/組立における調査対象企業のカテゴリ

数多くのプロジェクトが研究されています。ISWでは最新の自動車製造施設に焦点を当てて研究

していますが、一般的な機械工学も、課題は同じです。その課題は、設計から製造までを相互につ カテゴリー 設計 製造/組立

なぎ、設計データを1つの製造工程だけでなく、製造工程全体に適用する方法は?ということです。

伝統的 プロジェクト/注文ベースのアプローチ 回路図ベース

設計でも製造でも目指すゴールは同じですが、それぞれの工程によってアプローチ方法は異なり 回路図の作成(基本的に手作業) 回路図1ページごとの作業

ます。 回路図レイアウト計画(図表志向でデータを持たない回路図) 工程ごとの事前準備なし・現場合わせの作業

Excelの部品リスト(手動作成)

制御盤製造を例として、この研究では、工作機械および設備の制御盤のバリューチェーンを分析し 標準化 プロジェクトベースから リストを基にした製造(部品リスト・線番リストなど)

ます(注釈:製品が提供されるまでの流れを工程ごとに分類。各工程に付加価値を見出し、それを テンプレートベースの設計への移行 各種部品の事前準備・加工

結びつけることで価値を連鎖させていくことを本文ではバリューチェーンと呼ぶ)。 利用可能なテンプレート NC加工機の利用

自動配線リストの作成 ワイヤーセット(配線前に電線をまとめて加工)

本研究では工作機械または設備の製造におけるすべての工程(図1.1を参照)のうちの「電気設 使用頻度が高い(再利用可能なデータ) 部分的なライン生産

計」と「製造」について述べています。

制御盤製造は主に手作業で行われています。最近では納期の短縮と特注対応などの要件が増え 自動化 生成技術、オプション技術 ライン生産

または「最大プロジェクト」技術 ハンドリングシステムの使用

ていますが、制御盤メーカーはそれらの要求に迅速かつ柔軟に対応しなければなりません。第4次

コンフィギュレーターの利用 すべての部品の事前準備・加工

産業革命は、このような課題を解決する多くの機会を提供してきました。この研究は、「制御盤は将 加工機械の有効利用

来どのように製造されるのか」を要点とし、ドイツ製造業の様々な分野の、制御盤の年間生産数の

異なる12社に調査に参加してもらい、制御盤製造の工程について調査しました。

参加企業12社を、表1.1のカテゴリーに分類しました。カテゴリーは、「伝統的」、「標準化」、およ

び「自動化」です。これらは設計だけでなく、製造にも分類されています。表1.2に示すような平均

的な制御盤製造にかかる時間と比較できるように、制御盤製造に関する作業内容と作業時間の統

計をとりました。このような定量化により、主観的な印象ではなく、研究の質問に対する客観的で

定量的な回答が可能になります。制御盤設計と製造、それぞれの労働時間の分布は表2.1と3.1で

確認できます。

発注 設計 製造 システム

スタートアップ

図 1.1: 制御盤の製造で研究された工程。発注・制御盤/機械システムのスタートアップは

この調査には含まれていません。

8 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 9

Page11

制御盤製造4.0

1 はじめに

制御盤メーカーとシュトゥットガルト大学の工作機械及び製造設備の制御工学研究所(ISW)では 表 1.1: 設計および製造/組立における調査対象企業のカテゴリ

数多くのプロジェクトが研究されています。ISWでは最新の自動車製造施設に焦点を当てて研究

していますが、一般的な機械工学も、課題は同じです。その課題は、設計から製造までを相互につ カテゴリー 設計 製造/組立

なぎ、設計データを1つの製造工程だけでなく、製造工程全体に適用する方法は?ということです。

伝統的 プロジェクト/注文ベースのアプローチ 回路図ベース

設計でも製造でも目指すゴールは同じですが、それぞれの工程によってアプローチ方法は異なり 回路図の作成(基本的に手作業) 回路図1ページごとの作業

ます。 回路図レイアウト計画(図表志向でデータを持たない回路図) 工程ごとの事前準備なし・現場合わせの作業

Excelの部品リスト(手動作成)

制御盤製造を例として、この研究では、工作機械および設備の制御盤のバリューチェーンを分析し 標準化 プロジェクトベースから リストを基にした製造(部品リスト・線番リストなど)

ます(注釈:製品が提供されるまでの流れを工程ごとに分類。各工程に付加価値を見出し、それを テンプレートベースの設計への移行 各種部品の事前準備・加工

結びつけることで価値を連鎖させていくことを本文ではバリューチェーンと呼ぶ)。 利用可能なテンプレート NC加工機の利用

自動配線リストの作成 ワイヤーセット(配線前に電線をまとめて加工)

本研究では工作機械または設備の製造におけるすべての工程(図1.1を参照)のうちの「電気設 使用頻度が高い(再利用可能なデータ) 部分的なライン生産

計」と「製造」について述べています。

制御盤製造は主に手作業で行われています。最近では納期の短縮と特注対応などの要件が増え 自動化 生成技術、オプション技術 ライン生産

または「最大プロジェクト」技術 ハンドリングシステムの使用

ていますが、制御盤メーカーはそれらの要求に迅速かつ柔軟に対応しなければなりません。第4次

コンフィギュレーターの利用 すべての部品の事前準備・加工

産業革命は、このような課題を解決する多くの機会を提供してきました。この研究は、「制御盤は将 加工機械の有効利用

来どのように製造されるのか」を要点とし、ドイツ製造業の様々な分野の、制御盤の年間生産数の

異なる12社に調査に参加してもらい、制御盤製造の工程について調査しました。

参加企業12社を、表1.1のカテゴリーに分類しました。カテゴリーは、「伝統的」、「標準化」、およ

び「自動化」です。これらは設計だけでなく、製造にも分類されています。表1.2に示すような平均

的な制御盤製造にかかる時間と比較できるように、制御盤製造に関する作業内容と作業時間の統

計をとりました。このような定量化により、主観的な印象ではなく、研究の質問に対する客観的で

定量的な回答が可能になります。制御盤設計と製造、それぞれの労働時間の分布は表2.1と3.1で

確認できます。

発注 設計 製造 システム

スタートアップ

図 1.1: 制御盤の製造で研究された工程。発注・制御盤/機械システムのスタートアップは

この調査には含まれていません。

8 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 9

Page12

図 1.2: 設計および製造/組立:伝統的・標準化・自動化でそれぞれかかる作業時間 表 1.2: 平均的な制御盤内の部品数と部品ごとの作業時間。

これにより、制御盤の全体的な平均製造時間が決定されます。

製造/組立

設計 作業内容(平均) 作業量 1つ/1本の作業にかかる時間(分)

筐体穴あけ 10 5

全 筐体カットアウト 4 10

体

の ケーブルダクト 20 1.5

作

業 中板穴あけ 100 2

時

間 部品取り付け

( 30 2

H 機器へのラベリング 200 2

)

電線加工+配線 500 4.5

端子台取付 130 1

伝統的 標準化 自動化 テスト 1 240

製造に必要な時間(合計:時) 57 h

これらの数値から、工程間で節約可能な時間が明確になります。手法の改善をすることで、工

数が節約できます。例えば伝統的手法で作業している企業は、標準的手法に移行すること

で、設計工程で最大45%の時間を節約できます。改善をするための実用的な提案に加えて、

本研究では3D設計データの使用にも触れており、電気設計の3Dデータによってどのような

可能性がうまれるのか、デジタルファクトリーの鍵となるのかについても述べています。また、

本研究では、制御盤製造での実用的なアプローチを検討し、それを自動車製造と対比してい

ます。自動車製造がライン生産を適用していることはよく知られています。高度な製品の個別

化にもかかわらず、部品の標準化は達成されています。制御盤製造にも同様のアプローチは

可能でしょうか。

本研究は次のように構成されています。セクション2では設計の可能性について、セクション3

では製造工程を重点的に扱います。セクション4では企業の観点から、制御盤製造における傾

向について報告します。セクション5では調査の要約と、制御盤製造4.0の将来の展望につい

てまとめます。

10 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 11

Page13

図 1.2: 設計および製造/組立:伝統的・標準化・自動化でそれぞれかかる作業時間 表 1.2: 平均的な制御盤内の部品数と部品ごとの作業時間。

これにより、制御盤の全体的な平均製造時間が決定されます。

製造/組立

設計 作業内容(平均) 作業量 1つ/1本の作業にかかる時間(分)

筐体穴あけ 10 5

全 筐体カットアウト 4 10

体

の ケーブルダクト 20 1.5

作

業 中板穴あけ 100 2

時

間 部品取り付け

( 30 2

H 機器へのラベリング 200 2

)

電線加工+配線 500 4.5

端子台取付 130 1

伝統的 標準化 自動化 テスト 1 240

製造に必要な時間(合計:時) 57 h

これらの数値から、工程間で節約可能な時間が明確になります。手法の改善をすることで、工

数が節約できます。例えば伝統的手法で作業している企業は、標準的手法に移行すること

で、設計工程で最大45%の時間を節約できます。改善をするための実用的な提案に加えて、

本研究では3D設計データの使用にも触れており、電気設計の3Dデータによってどのような

可能性がうまれるのか、デジタルファクトリーの鍵となるのかについても述べています。また、

本研究では、制御盤製造での実用的なアプローチを検討し、それを自動車製造と対比してい

ます。自動車製造がライン生産を適用していることはよく知られています。高度な製品の個別

化にもかかわらず、部品の標準化は達成されています。制御盤製造にも同様のアプローチは

可能でしょうか。

本研究は次のように構成されています。セクション2では設計の可能性について、セクション3

では製造工程を重点的に扱います。セクション4では企業の観点から、制御盤製造における傾

向について報告します。セクション5では調査の要約と、制御盤製造4.0の将来の展望につい

てまとめます。

10 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 11

Page14

制御盤製造4.0

2 設計

このセクションでは、制御盤の設計について説明します。部品リストや設計図や回路図を作成 このようなソフトウェア環境により、CADデータを調達、事前計画、品質管理システムに円滑に転

するために必要な、機械、システム、または制御盤の仕様はすでにわかっていると想定します。 送できる小さなシステムが作成されました。現在では、CAD / CAE設計や製品開発プロセス全体

調査する作業内容と全体の作業に対してかかる時間の割合を図2.1に示します。プロジェクト を処理できるEPLAN Engineering Con gurationなどの統合ソリューションがありますが、多

の計画段階と回路図の作成段階では、全体の時間の50%以上を必要とし、工数削減の大きな くの企業はそれらを使用していません。18%の参加企業が、EPLANの統合ソリューションを使用

可能性があります。後続の、回路図の確認と文書化の工程では、全体の作業時間の約30%が していました。残りの82%の企業は、CAD、CAE、ERPなどに多様なソフトウェアを使用していま

必要です。後に詳しく説明しますが、これらの工程には時間とコストの節約の可能性が含まれ す。CAD設計では、多くは有名なSolidWorks を使用していますが、abas、SAP、Infor、BAAN

ています。 など、さまざまなERPシステムと組み合わせて使用しています。CAE設計では、主にEPLAN

Electric P8とEPLAN Pro Panelを組み合わせて使用されています。

2.1 一貫したエンジニアリングチェーン/ソフトウェア

個別の専用ソフトウェアを使用すると、データの分断が起こります。例えばSolidWorksのファイ

今日の製品開発プロセスは、通常、ソフトウェアベースのシステムを集中的に使用してタスク ル形式は、SAPに直接インポートできません。このような問題があるため、ほとんどの企業が独自

を実行することによってのみ可能です。これは、多数の異なるソフトウェアがバリューチェーン のデータ転送ソリューションを作成しています。制御盤の年間生産台数が少ない企業の場合、ド

全体で存在するからです:例えば設計者が使用するCADには、コスト管理や注文機能はあり キュメントとデータは手動で関連ソフトウェアに入力・転送されます。調査企業の90%は、XMLファ

ません。これらは、ExcelやERPシステムなどの別のソリューションを利用されることが一般 イルのエクスポートを使用して独自のほぼ自動化されたソリューションを作成しており、半自動で

的です。CADソフトウェアで作成された設計図は、部品調達を行うために、別の形式に変換 再インポートできます。データの継続的な(または少なくとも分断を最小限にとどめた)エンジニア

する必要があります。このように、異なるソフトウェアが制御盤製造のさまざまな工程で使用 リングチェーンが必要なので、ソフトウェアエンジニアは、関連するソフトウェア用に独自のマクロ

されています。 またはプラグインを開発しています。このようなソフトウェアプラグインの保守と適応は、非常に時

間とコストがかかるため、ソフトウェア会社が高い優先順位で対応しているわけではありません。さ

らに、ソフトウェアの最新バージョンに常に対応しているとも言えません。

この多様化されたソフトウェアの使用により、設計だけでなく製造工程においても多くの顧客に障

害をもたらします。「伝統的」に分類された企業は、データ転送で多くの手作業を必要とします(例

えば部品リストの作成や端子台のラベル付け)。制御盤製造を「標準化」した企業は、設計図面か

全 ら必要なドキュメントを自動的に生成できます。 一方、制御盤の自動製造では、統合ソフトウェアソ

体

に

占 リューションをデータ連携ができるため、データを転送するという手間はかかりません。

め

る

割

合

製品仕様 セットアップ プロジェクト 回路図作成 回路図確認 帳票作成

計画

図 2.1: 制御盤の設計工程ごとの工数(全体に対する割合)

12 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 13

Page15

制御盤製造4.0

2 設計

このセクションでは、制御盤の設計について説明します。部品リストや設計図や回路図を作成 このようなソフトウェア環境により、CADデータを調達、事前計画、品質管理システムに円滑に転

するために必要な、機械、システム、または制御盤の仕様はすでにわかっていると想定します。 送できる小さなシステムが作成されました。現在では、CAD / CAE設計や製品開発プロセス全体

調査する作業内容と全体の作業に対してかかる時間の割合を図2.1に示します。プロジェクト を処理できるEPLAN Engineering Con gurationなどの統合ソリューションがありますが、多

の計画段階と回路図の作成段階では、全体の時間の50%以上を必要とし、工数削減の大きな くの企業はそれらを使用していません。18%の参加企業が、EPLANの統合ソリューションを使用

可能性があります。後続の、回路図の確認と文書化の工程では、全体の作業時間の約30%が していました。残りの82%の企業は、CAD、CAE、ERPなどに多様なソフトウェアを使用していま

必要です。後に詳しく説明しますが、これらの工程には時間とコストの節約の可能性が含まれ す。CAD設計では、多くは有名なSolidWorks を使用していますが、abas、SAP、Infor、BAAN

ています。 など、さまざまなERPシステムと組み合わせて使用しています。CAE設計では、主にEPLAN

Electric P8とEPLAN Pro Panelを組み合わせて使用されています。

2.1 一貫したエンジニアリングチェーン/ソフトウェア

個別の専用ソフトウェアを使用すると、データの分断が起こります。例えばSolidWorksのファイ

今日の製品開発プロセスは、通常、ソフトウェアベースのシステムを集中的に使用してタスク ル形式は、SAPに直接インポートできません。このような問題があるため、ほとんどの企業が独自

を実行することによってのみ可能です。これは、多数の異なるソフトウェアがバリューチェーン のデータ転送ソリューションを作成しています。制御盤の年間生産台数が少ない企業の場合、ド

全体で存在するからです:例えば設計者が使用するCADには、コスト管理や注文機能はあり キュメントとデータは手動で関連ソフトウェアに入力・転送されます。調査企業の90%は、XMLファ

ません。これらは、ExcelやERPシステムなどの別のソリューションを利用されることが一般 イルのエクスポートを使用して独自のほぼ自動化されたソリューションを作成しており、半自動で

的です。CADソフトウェアで作成された設計図は、部品調達を行うために、別の形式に変換 再インポートできます。データの継続的な(または少なくとも分断を最小限にとどめた)エンジニア

する必要があります。このように、異なるソフトウェアが制御盤製造のさまざまな工程で使用 リングチェーンが必要なので、ソフトウェアエンジニアは、関連するソフトウェア用に独自のマクロ

されています。 またはプラグインを開発しています。このようなソフトウェアプラグインの保守と適応は、非常に時

間とコストがかかるため、ソフトウェア会社が高い優先順位で対応しているわけではありません。さ

らに、ソフトウェアの最新バージョンに常に対応しているとも言えません。

この多様化されたソフトウェアの使用により、設計だけでなく製造工程においても多くの顧客に障

害をもたらします。「伝統的」に分類された企業は、データ転送で多くの手作業を必要とします(例

えば部品リストの作成や端子台のラベル付け)。制御盤製造を「標準化」した企業は、設計図面か

全 ら必要なドキュメントを自動的に生成できます。 一方、制御盤の自動製造では、統合ソフトウェアソ

体

に

占 リューションをデータ連携ができるため、データを転送するという手間はかかりません。

め

る

割

合

製品仕様 セットアップ プロジェクト 回路図作成 回路図確認 帳票作成

計画

図 2.1: 制御盤の設計工程ごとの工数(全体に対する割合)

12 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 13

Page16

このデータの分断問題を克服するには、3つの方法があります。1つ目は、制御盤製造のすべ 制御盤の設計は、27%の企業でプロジェクト/注文ベースで行われており(表1.1の伝統的に該

ての工程、または少なくとも主要な工程で適用できる単一のソフトウェアを使用することで 当)、配置する部品のリストは機械の仕様書を元に選定されています。

す。2つ目は、ソフトウェアのオープンインターフェイスを使用して、必要な情報を簡単に抽出/ この部品リストはCAD/CAEシステムに転送され、精密な部品配置用の2D図面と、CAE図面また

インポートできるようにすることです。もちろん、必要な情報を特定のソフトウェア内に常に記 は回路図が作成されます。その後、詳細な部品リスト(端子台の数と種類など)を作成します。この

録できるとは限らないため、可能性に制限があります。例えば、CAD/CAE図面では部品の 手法の欠点は、新しい制御盤ごとに新しく作り直す必要があることです。これは、標準化された部

定価情報を設計データと一緒に保存しておく必要はあまりありません。3つ目は、プロジェクト 品を使用するよりも時間とコストがかかります。さらに、この方法では、常習的なエラーが発生する

を保存するための標準化されたファイル形式の導入です。 CAD/CAEは、その工程に必要な ことが多いため、配線では常に手動チェックが必要になります。

データのみを読み込んで再保存します。これは、プロジェクトで使用されている他のソフトウェ

アにも利用できます。 対照的に、調査対象の企業の72%はすでにテンプレートベースの設計を使用しています。シリー

ズまたは特定の機能に基づいたプロジェクトテンプレートを使用すると、データの再利用が可能に

完全に統合されたプロジェクト管理システムが、制御盤製造に存在すると仮定しても、データ なり、その場合、追加の部品を統合するだけです。追加部品がすでに機能ユニットとして作成され

転送の問題は依然として残っています。多くの企業が同じソフトウェアを長年使用しており、 ている場合、統合フェーズは短くなります。標準化された設計を使用している企業の23%が、設計

使用経験を積んでいます。また従業員も、今使用しているソフトウェアに慣れています。この 図面を作成するためにコンフィギュレーターを使用し始めました。工作機械または設備の個別の機

蓄積された知識は、重要であり大切にされるべきですが、同時に新しいソフトウェアを実装す 能ユニットは、データベースに格納されます。設計者はコンフィギュレーターを使用して、基本マシ

る時の障害にもなります。新しいソフトウェアを実装するとき、設計者が新しいソフトウェアに ンを選択してから、お客様が必要とする機能を選択します。この方法で設計を行うと、CADおよび

慣れるために時間がかかります。さらに、進行中のプロジェクトと完了したプロジェクトのデー CAE図面が自動的に生成されます(参考:回路図自動生成EPLAN Cogineer)。コンフィギュレー

タ互換性が必要です。 ターは、不足している部品、矛盾した組み合わせ、または端子台やコンタクタの誤った割り当てな

ど、制御盤の設計にミスがないか確認します。

しかし、新しいソフトウェアを実装しない場合、作業の改善が妨げられます。統合されたソフト

ウェアソリューションにより、プロジェクトをより迅速に完了することができ、データを手作業 現在の制御盤製造のやり方は、制御盤の開発の考え方と深く関連しています。今日のほとんどの

で転送するよりエラーの発生が少なくなります。調査対象の企業では、設計工程で最大43% 設計者は、与えられたタスク/プロジェクトの要件を満たすというタスクベースの方法に精通してい

の効率が向上します。 ます。ただし、機能ユニットを使用すると、作業工程を大幅に簡略化および高速化できます。機能ユ

ニットは、工作機械または設備の基礎から発生し、制御盤に反映されます。この機能ユニットは一

2.2 多様性を減らし、機能をより深く考える 度設計、利用されると、実績が残ります。そのため、繰り返しこの機能ユニットを利用する場合、設

計品質の改善につながります。

完成車がまったく同じでない自動車産業と同様に、制御盤製造でもそれぞれ違いがあります。

調査対象企業の63%は、制御盤内の特注品の使用比率が50%を超えていると主張していま

す。調査対象企業の27%の分散は低レベル(20%未満)で、標準品と特注品の使用比率は

50%です。調査対象企業のわずか9%が主に標準品を使用しています。

14 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 15

Page17

このデータの分断問題を克服するには、3つの方法があります。1つ目は、制御盤製造のすべ 制御盤の設計は、27%の企業でプロジェクト/注文ベースで行われており(表1.1の伝統的に該

ての工程、または少なくとも主要な工程で適用できる単一のソフトウェアを使用することで 当)、配置する部品のリストは機械の仕様書を元に選定されています。

す。2つ目は、ソフトウェアのオープンインターフェイスを使用して、必要な情報を簡単に抽出/ この部品リストはCAD/CAEシステムに転送され、精密な部品配置用の2D図面と、CAE図面また

インポートできるようにすることです。もちろん、必要な情報を特定のソフトウェア内に常に記 は回路図が作成されます。その後、詳細な部品リスト(端子台の数と種類など)を作成します。この

録できるとは限らないため、可能性に制限があります。例えば、CAD/CAE図面では部品の 手法の欠点は、新しい制御盤ごとに新しく作り直す必要があることです。これは、標準化された部

定価情報を設計データと一緒に保存しておく必要はあまりありません。3つ目は、プロジェクト 品を使用するよりも時間とコストがかかります。さらに、この方法では、常習的なエラーが発生する

を保存するための標準化されたファイル形式の導入です。 CAD/CAEは、その工程に必要な ことが多いため、配線では常に手動チェックが必要になります。

データのみを読み込んで再保存します。これは、プロジェクトで使用されている他のソフトウェ

アにも利用できます。 対照的に、調査対象の企業の72%はすでにテンプレートベースの設計を使用しています。シリー

ズまたは特定の機能に基づいたプロジェクトテンプレートを使用すると、データの再利用が可能に

完全に統合されたプロジェクト管理システムが、制御盤製造に存在すると仮定しても、データ なり、その場合、追加の部品を統合するだけです。追加部品がすでに機能ユニットとして作成され

転送の問題は依然として残っています。多くの企業が同じソフトウェアを長年使用しており、 ている場合、統合フェーズは短くなります。標準化された設計を使用している企業の23%が、設計

使用経験を積んでいます。また従業員も、今使用しているソフトウェアに慣れています。この 図面を作成するためにコンフィギュレーターを使用し始めました。工作機械または設備の個別の機

蓄積された知識は、重要であり大切にされるべきですが、同時に新しいソフトウェアを実装す 能ユニットは、データベースに格納されます。設計者はコンフィギュレーターを使用して、基本マシ

る時の障害にもなります。新しいソフトウェアを実装するとき、設計者が新しいソフトウェアに ンを選択してから、お客様が必要とする機能を選択します。この方法で設計を行うと、CADおよび

慣れるために時間がかかります。さらに、進行中のプロジェクトと完了したプロジェクトのデー CAE図面が自動的に生成されます(参考:回路図自動生成EPLAN Cogineer)。コンフィギュレー

タ互換性が必要です。 ターは、不足している部品、矛盾した組み合わせ、または端子台やコンタクタの誤った割り当てな

ど、制御盤の設計にミスがないか確認します。

しかし、新しいソフトウェアを実装しない場合、作業の改善が妨げられます。統合されたソフト

ウェアソリューションにより、プロジェクトをより迅速に完了することができ、データを手作業 現在の制御盤製造のやり方は、制御盤の開発の考え方と深く関連しています。今日のほとんどの

で転送するよりエラーの発生が少なくなります。調査対象の企業では、設計工程で最大43% 設計者は、与えられたタスク/プロジェクトの要件を満たすというタスクベースの方法に精通してい

の効率が向上します。 ます。ただし、機能ユニットを使用すると、作業工程を大幅に簡略化および高速化できます。機能ユ

ニットは、工作機械または設備の基礎から発生し、制御盤に反映されます。この機能ユニットは一

2.2 多様性を減らし、機能をより深く考える 度設計、利用されると、実績が残ります。そのため、繰り返しこの機能ユニットを利用する場合、設

計品質の改善につながります。

完成車がまったく同じでない自動車産業と同様に、制御盤製造でもそれぞれ違いがあります。

調査対象企業の63%は、制御盤内の特注品の使用比率が50%を超えていると主張していま

す。調査対象企業の27%の分散は低レベル(20%未満)で、標準品と特注品の使用比率は

50%です。調査対象企業のわずか9%が主に標準品を使用しています。

14 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 15

Page18

標準化された設計の実装を妨げる可能性について言及する必要があるとすると、1つは、設 3Dの設計図は、制御盤の設計から製造納品後のメンテナンスなど、制御盤の一生を共にするド

計技術者のマインドチェンジです。プロジェクトベースの思考から、モジュール式のメカトロニ キュメントです。幅広い工程で活用することができます。3D描写は、大きなメリットを生み出し、製

クスベースの思考へのシフトが必要です。 造を簡素化します。63%の企業は制御盤製造に2D設計図のみを使用していますが、制御盤内は

スペースが限られており、サイドパネルとドアにも部品は設置されるため、2D設計図で部品の干渉

調査企業の多数(55%)は、制御盤の設計と製造の標準化は難しいと考えています。機能ユ を特定することは不可能です。さらに、2D設計図では部品の高さに関する情報が欠けているた

ニットの作成に必要な労力と、制御盤および工作機械/設備の高度な多様性(一品一様)のた め、電線の長さなどの情報を抽出できません。

めです。また、制御盤または工作機械/設備を機能ユニットに従ってどのように構成できるか

がわからないため、機能ユニットの作成ができないということも、問題になりました。 しかし、調査対象となった企業の大半は、依然として2D図面に依存しています。挙げられた理由

は、移行にかかる時間とコストです。ですが3D図面は、より良い視覚表現と概要に加えて、他の工

機能設計に従ってすでに作業を行っており、それによって(オンライン)コンフィギュレーター 程で使用するための追加情報も保存できます。例えば、部品の接続に必要な電線の長さとケーブ

の使用を可能にしている企業は、制御盤製造において、時間とコストを最大44%節約できま ルダクトの容量は、自動的に決定できます。部品の空間配置を事前に確認できるため、それぞれの

す。プロジェクトの主な作業は、部品の可用性と、設計図確認(CADおよびCAE)のみに関係 加工に必要な寸法を正確に決定でき、制御盤の機械加工を自動化できます。3Dの設計モデルは、

します。ただし、マシンの標準化と機能ユニットの作成と保守のために、新しい作業が発生し 制御盤製造工程中に参照することができるので、技術者が作業の正確さを確認するために活用で

ます。しかし、これは進行中の案件とは関係なく行えるため、継続的な改善プロセスと見なす きます。

ことができます。

作業工程で直接利用できることに加えて、3D制御盤からの情報は、「デジタルツイン」、つまり、実

標準化されたエンジニアリングチェーンから派生した設計は、基本的にエラーがないと見な 際の製造と並行して構築およびテストできる制御盤の仮想描写にも使用できます。

すことができます。基本的には正しい設計データを利用しているため、設計者の作業負担が

減り、製造工程でより効率的に作業できます。 このトピックは、制御盤製造が3次元で行われるのに、なぜ設計で2D情報を使用しているのかとい

う問題を提起します。2Dでの作業は、直感的ではなく、生産性に欠けますが、頻繁に行われている

2.3 3D電気設計 のが現状です。

優れた設計図を使用すると、作成するオブジェクトの詳細な知識を必要とせずに、情報をすば 3D設計のメリットを最大限に享受するには、企業が3D設計の可能性を複数の工程で活用する必

やく読み取って理解することもできます。技術者がエラーのない製造作業を実行できるように 要があります。最もメリットがあるのは、データが作成および変更される設計工程です。製造・メン

するには、優れた設計図が不可欠です。 テナンスの工程では、データは通常読み取られるだけです。3D描画機能を備えたCADおよび

CAEシステムの実装に加えて、既存のデータを拡張し、場合によってはデータの移行をする必要

があります。データの拡張(部品の寸法情報の追加、CADモデルの記録など)に必要な作業は、多

くの企業が直面する最大の課題です。ただしそうすることで、特にモジュール化および制御盤の機

能ユニットへの構造化では、図面は完全に信頼できるものになるため、設計時間の最大35%、製

造時間の最大22%を節約できます。

16 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 17

Page19

標準化された設計の実装を妨げる可能性について言及する必要があるとすると、1つは、設 3Dの設計図は、制御盤の設計から製造納品後のメンテナンスなど、制御盤の一生を共にするド

計技術者のマインドチェンジです。プロジェクトベースの思考から、モジュール式のメカトロニ キュメントです。幅広い工程で活用することができます。3D描写は、大きなメリットを生み出し、製

クスベースの思考へのシフトが必要です。 造を簡素化します。63%の企業は制御盤製造に2D設計図のみを使用していますが、制御盤内は

スペースが限られており、サイドパネルとドアにも部品は設置されるため、2D設計図で部品の干渉

調査企業の多数(55%)は、制御盤の設計と製造の標準化は難しいと考えています。機能ユ を特定することは不可能です。さらに、2D設計図では部品の高さに関する情報が欠けているた

ニットの作成に必要な労力と、制御盤および工作機械/設備の高度な多様性(一品一様)のた め、電線の長さなどの情報を抽出できません。

めです。また、制御盤または工作機械/設備を機能ユニットに従ってどのように構成できるか

がわからないため、機能ユニットの作成ができないということも、問題になりました。 しかし、調査対象となった企業の大半は、依然として2D図面に依存しています。挙げられた理由

は、移行にかかる時間とコストです。ですが3D図面は、より良い視覚表現と概要に加えて、他の工

機能設計に従ってすでに作業を行っており、それによって(オンライン)コンフィギュレーター 程で使用するための追加情報も保存できます。例えば、部品の接続に必要な電線の長さとケーブ

の使用を可能にしている企業は、制御盤製造において、時間とコストを最大44%節約できま ルダクトの容量は、自動的に決定できます。部品の空間配置を事前に確認できるため、それぞれの

す。プロジェクトの主な作業は、部品の可用性と、設計図確認(CADおよびCAE)のみに関係 加工に必要な寸法を正確に決定でき、制御盤の機械加工を自動化できます。3Dの設計モデルは、

します。ただし、マシンの標準化と機能ユニットの作成と保守のために、新しい作業が発生し 制御盤製造工程中に参照することができるので、技術者が作業の正確さを確認するために活用で

ます。しかし、これは進行中の案件とは関係なく行えるため、継続的な改善プロセスと見なす きます。

ことができます。

作業工程で直接利用できることに加えて、3D制御盤からの情報は、「デジタルツイン」、つまり、実

標準化されたエンジニアリングチェーンから派生した設計は、基本的にエラーがないと見な 際の製造と並行して構築およびテストできる制御盤の仮想描写にも使用できます。

すことができます。基本的には正しい設計データを利用しているため、設計者の作業負担が

減り、製造工程でより効率的に作業できます。 このトピックは、制御盤製造が3次元で行われるのに、なぜ設計で2D情報を使用しているのかとい

う問題を提起します。2Dでの作業は、直感的ではなく、生産性に欠けますが、頻繁に行われている

2.3 3D電気設計 のが現状です。

優れた設計図を使用すると、作成するオブジェクトの詳細な知識を必要とせずに、情報をすば 3D設計のメリットを最大限に享受するには、企業が3D設計の可能性を複数の工程で活用する必

やく読み取って理解することもできます。技術者がエラーのない製造作業を実行できるように 要があります。最もメリットがあるのは、データが作成および変更される設計工程です。製造・メン

するには、優れた設計図が不可欠です。 テナンスの工程では、データは通常読み取られるだけです。3D描画機能を備えたCADおよび

CAEシステムの実装に加えて、既存のデータを拡張し、場合によってはデータの移行をする必要

があります。データの拡張(部品の寸法情報の追加、CADモデルの記録など)に必要な作業は、多

くの企業が直面する最大の課題です。ただしそうすることで、特にモジュール化および制御盤の機

能ユニットへの構造化では、図面は完全に信頼できるものになるため、設計時間の最大35%、製

造時間の最大22%を節約できます。

16 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 17

Page20

制御盤製造4.0

製造・組立 3

3D設計図面は、製造工程の技術者にもメリットをもたらします。これらは、次のセクションで このセクションでは、制御盤製造と組立の手順について説明します。必要な部品はすでに納

述べます。 品され、製造に必要な図面類も、その大部分がすでに準備できていることを前提としていま

す。製造工程とその作業時間の割合を図3.1に示します。機械部品の組立と配線(電気部品

の組立を含む)の工程は全体の約75%を占めており、最適化の大きな可能性が想定されま

す。これらの前後の工程は残りの25%を占め、大幅な改善は見込めません。ですが製造工程

全体として、工数とコストの節約のための最適化の可能性が隠れています。

3.1 事前準備、部品のキッティング、および配送

事前準備は、制御盤製造における重要な要素です。制御盤は通常、多数の端子と配線で構成

されます。十分に準備された製造工程は、部品のキッティング、つまり個々の制御盤に必要な

数量の部品の提供から始まります。従来の方法では、技術者が製造に必要な部品を一人で集

めていましたが、インダストリー4.0への移行にあたり、タスクと得意分野の絞り込みが重視さ

れたため、専門の担当者が制御盤の部品の大部分をキッティングすることで、時間とコストを

節約できます。

全

体

に

占

め

る

割

合

筐体計画 機械加工 機械組立 電線加工 テスト 配送

+配線

図 3.1: 制御盤の製造/組立工程ごとの工数(全体に対する割合)

18 © 2017 ISW, University of Stuttgart © 2017 ISW, University of Stuttgart 19