1/30ページ

ダウンロード(5.3Mb)

生産改善に向けたシミュレーションのご紹介

プラントシミュレーション導入事例のご紹介

投入順序(生産計画)の最適化

工場レイアウトの最適化

在庫の最適化

グローバル物流の最適化

工程設計や新工場/レイアウト検討に有効なソリューション

このカタログについて

| ドキュメント名 | Plant Simulation × FAプロダクツで 実現するスマートファクトリー化 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 5.3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社FAプロダクツ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page2

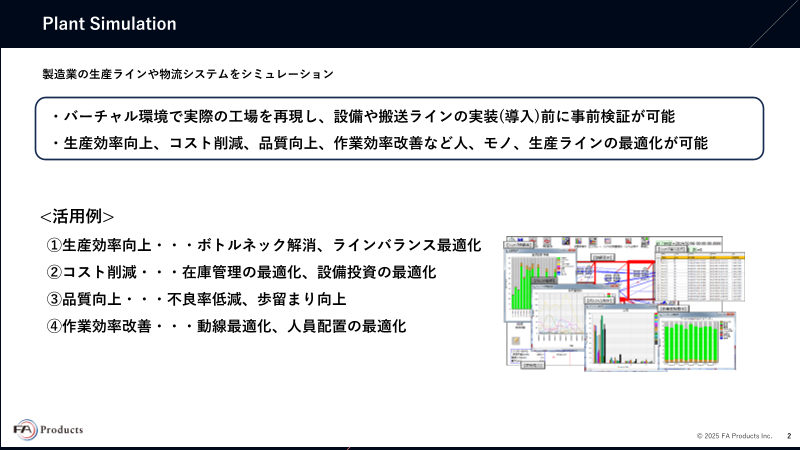

スライド 2: Plant Simulation

Plant Simulation

製造業の生産ラインや物流システムをシミュレーション

・バーチャル環境で実際の工場を再現し、設備や搬送ラインの実装(導入)前に事前検証が可能

・生産効率向上、コスト削減、品質向上、作業効率改善など人、モノ、生産ラインの最適化が可能

<活用例>

①生産効率向上・・・ボトルネック解消、ラインバランス最適化

②コスト削減・・・在庫管理の最適化、設備投資の最適化

③品質向上・・・不良率低減、歩留まり向上

④作業効率改善・・・動線最適化、人員配置の最適化

© 2025 FA Products Inc. 2

Page3

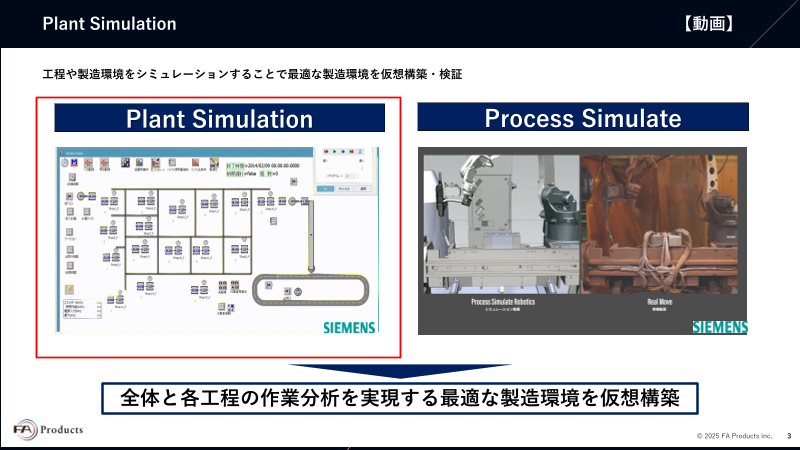

スライド 3: Plant Simulation 【動画】

Plant Simulation 【動画】

工程や製造環境をシミュレーションすることで最適な製造環境を仮想構築・検証

Plant Simulation Process Simulate

全体と各工程の作業分析を実現する最適な製造環境を仮想構築

© 2025 FA Products Inc. 3

Page4

スライド 4: Plant Simulationの協業事例

Plant Simulationの協業事例

© 2025 FA Products Inc. 4

Page5

スライド 5: 工場シミュレーション

工場シミュレーション

構想設計での事前検証 レイアウト・生産順序・中間在庫・工程タクト・最適人員の算出する

グローバル生産拠点におけるトータルコストを最適化する 国内拠点における搬送コストと電力コストを最適化する

© 2025 FA Products Inc. 5

Page6

スライド 6: Plant Simulationの課題解決領域

Plant Simulationの課題解決領域

工程構築から生産までの全てのシュミレーションを実施可能

工場計画 生産準備 立上げ 量産

施設計画

立地 敷地 建屋内職場 職場内設備 設備製作 設備

計画 計画 配置計画 配置計画 添え付け 試運転

業務フロー

工程計画

作業設計

工程設計

設備設計

工場外物流 工場内物流シュミレーション 工順・生産順序計画 ラインレベル 小日程計画立案

シュミレーション 作業編成 バーチャル 生産能力検証

Plant レイアウト設計 (ラインバランス) コミッショ 配送計画

Simulation サプライ (在庫スペース・LT最適化) バッファサイズ検証 ニング 改善検証

の機能 チェーン計画 スループット/

工程設計の成立性検証 ボトルネック分析

© 2025 FA Products Inc. 6

Page7

スライド 7: Plant Simulationの活用領域

Plant Simulationの活用領域

Plant Simulationは、エンジニアリングチェーンとサプライチェーンの両方を「モデル化+数値化」し、改善できるのが最大の特徴

活用目的 内容

-ECM- 工程設計の最適化 レイアウト、タクト、作業動線の検証・改善

Engineering 企画技術

セル生産/ライン設計 作業者配置や機械構成の比較・バランス調整

Chain

設備投資シミュレーション 新規設備導入時の効果・費用対効果の可視化

Management

工数/作業時間分析 作業ステップごとの時間測定と効率評価

開発技術

-SCM-

Supply

Chain 生産技術

Management

販売管理 生産管理 資材管理 製造管理 品質管理 出荷管理

活用目的 内容

生産計画と負荷平準化 受注変動への対応力やスケジューリング精度向上 保全技術

在庫・WIPの最適化 材料・仕掛品の滞留削減、必要在庫量の算定

搬送・物流改善 AGV・ピッキング・供給タイミングの最適化

シナリオ分析 サプライチェーン障害時のBCP検証と代替案評価

© 2025 FA Products Inc. 7

Page8

スライド 8: Plant Simulationの活用領域

Plant Simulationの活用領域

生産シミュレータによる検討領域

-ECM-

シミュレーション領域

Engineering

Chain 企画

※生産シミュレータは、

Mamagement

生産準備段階での成立性検から、

開発 立上げ後の改善検証。

-SCM- 短期の生産計画最適化および、

Supply フォーキャスト情報からの納期回答が

Chain

Mamagement 生産準備 実施可能

販売 生産計画 調達 製造 検査 出荷

アフターサービス

© 2025 FA Products Inc. 8

Page9

スライド 9: Plant Simulationの特徴

Plant Simulationの特徴

効率化・最適化の意思決定の支援や属人的な設計の見える化

部品や設備、工程などをモジュール化して再利用できる

1.オブジェクト指向モデリング

≒ 複雑なラインでも構築・変更が容易

2.時系列離散イベントシミュレーション 時間軸に沿って「何が、いつ、どこで」起きるかを正確に再現

3.視覚的シミュレーション 2D/3Dのアニメーションで工場・倉庫の動きを見える化

4.KPI分析・統計機能 スループット、納期遵守率、WIP、稼働率などの指標を自動計算

5.シナリオ比較と最適化 設計変更や工程改善を仮想空間で試行・比較可能

6.デジタルツインのPDCA ERP、MES、PLCなどと接続し、リアルなデータを反映可能

7.最適化アルゴリズム搭載(GA) 遺伝的アルゴリズムなどを使って自動で最適条件を探索可能

8.API・スクリプト対応(SimTalk) 自動化・カスタマイズに強く、複雑なロジック構築が可能

© 2025 FA Products Inc. 9

Page10

スライド 10: Plant Simulationの特徴

Plant Simulationの特徴

グローバルNo.1の実績を誇る生産シミュレーター

➢PLMトップメーカーSiemens PLM社が開発した生産シミュレーター

➢欧・米・日の大手自動車メーカー様に多数標準採用

➢半導体、3品業界などの製造メーカーの生産/物流で活用実績

自動最適化機能「GA」により、高速・簡単に最適値算出が可能

➢エンジニアリングチェーン、サプライチェーンなど様々なケースでの最適化可能

<最適化事例>

仕掛在庫最小化(置場容量)、生産計画(投入計画)

作業者人数、AGV台数、設備など

GA:Genetic Algorithm・・・遺伝的アルゴリズム

FAプロダクツ独自スキームにより、

国内No.1の納入実績があり、データ連携/技術支援が可能

➢FAプロダクツ独自スキームによりMESとの連携により高精度なシミュレーションが可能

➢多数の技術メンバーによる技術サポートが充実。(モデル作成/技術トレーニング)

➢稼働分析、MES、シミュレーションすべて構築できる為 より精度の高い未来予測可能

© 2025 FA Products Inc. 10

Page11

スライド 11: Plant Simulationのデジタルツイン

Plant Simulationのデジタルツイン

Plant Simulationは、国内外の多くの製造業で幅広い実績を持つ生産シミュレータ

生産シミュレータはコンピュータ上に仮想の工場ラインモデルを構築し

物の流れを再現することで様々な現象を検証・分析するソフトウェア

✓生産、動き、渋滞、保管、輸送、サービス、エネルギー

デジタルツイン

リアル(工場、工程モデル) ヴァーチャル2D(工場、工程モデル)

投入計画

稼働実績

人員計画 (結果)

故障率 実績取込 置場容量

加工時間

搬送計画

etc

MES

投入計画 最適化

結果取込 人員計画

置場容量

搬送計画

etc

現実の問題を仮想処理 意思決定のための根拠

© 2025 FA Products Inc. 11

Page12

スライド 12: Plant Simulationのデモンストレーション

Plant Simulationのデモンストレーション

© 2025 FA Products Inc. 12

Page13

スライド 13: シミュレーション検証

シミュレーション検証

検証パターン 詳細

As-Isモデル検証 ➢ 実績データを元に精度検証

(現状の見える化) ➢ 現状を把握し、ボトルネックの特定

➢ 正しい能力値を把握(生産能力、在庫量)

➢ 設備稼働率の見える化

➢ 現状の状態での効率化を検討(最適化)

➢ 全体効率(生産・在庫・人・物流)を検討

➢ モノ・人の流れを見える化

To-Beモデル検証 ➢ 本来の方法を再現

(理想の再現) ➢ 抜本的な改革案を検討

➢ 目標生産能力を設計

➢ 工程設計段階での検討(生産能力)

➢ 自動化(省人化)設計

➢ 全体効率(生産・在庫・人・物流)を検討

➢ 設備総合効率の改善(段取り効率の改善)

➢ レイアウト検討

詳細はWEB打合せでご紹介可能

© 2025 FA Products Inc. 13

Page14

スライド 14: シミュレーション効果

シミュレーション効果

課題 効果

納期遅れ 遅れなし、納期短縮、在庫削減

生産計画立案 5時間 ⇒ 10分

特急品対応の計画作成 5時間 ⇒ 10分

平均余剰在庫数 20%削減

みずすまし人員の削減 適正な人数の算出

搬送装置台数の削減 7台 ⇒ 5台

省人化 生産量に合わせた人員計画作成

電力消費量の削減 電力変動予測

リードタイム短縮 出荷までの目標リードタイムへの実現

詳細はWEB打合せでご紹介可能

© 2025 FA Products Inc. 14

Page15

スライド 15: 参考事例①

参考事例①

生産計画・人員計画の最適化(精密加工)

●日々の生産計画・特急品の計画を作成するのに時間がかかる 投資

●仕掛かり、在庫、材料を考慮・予測をして計画を作成するのが難しい

課題・問題

●段取りパターンが多数ある為、効率的にが難しい ・ライセンス:150万円

●作業者の出勤状況・スキルにより計画のズレが発生する ・要件定義:300万円

・技術支援:800万円

施策 ●シミュレーションによる生産計画・人員計画の最適化を実施

●1,250万円

●計画作成時間短縮 (2時間 → 10分)/日

●納期遅れなし (1時間 → 0時間)/日

効果

●在庫削減 (30%削減)/月

●作業者削減 (稼働率:30人 → 27人)/日 ●9,500万円 /年間

対象 ●加工業界・成形業界・溶接業界・プレス業界

詳細はWEB打合せでご紹介可能

© 2025 FA Products Inc. 15

Page16

スライド 16: Plant Simulationのソリューションサービス

Plant Simulationのソリューションサービス

ライセンス販売 モデル要件定義 基本トレーニング

Application Professional 運用活用からモデル Plant Simulatipnの基

仕様の定義まで行う 本的な操作、簡易的

サ 最適化、モデル構築も オブジェクトやロジック サービス なモデルの作り方

可能なノーコードの通 を独自にスクラッチ開発

ブ 常ライセンス 可能なライセンス

ス 導

プ 入 ト

リ モデル作成技術支援 レ 応用トレーニング

支

ク ライブラリ活用プラン 援 ー

工場モデルをすべて

シ ニ 機能ごとの詳細やロ

弊社で開発した汎用的に使用可能な独自のライブラリを サ 作成する支援 ジック開発などのご

ョ 活用いただけるプラン ー サービス ン

要望に合わせた内容

ン ビ グ

サ ス

ー コ 導入コンサルティングプラン

ビ ン 運用サポート支援 モデルトレーニング

ス サ 御社内でモデルを1から構築できるためのプラン

ル ・ライセンス/トレーニング

モデル構築後の 御社の工程を再現す

サ ・ライブラリ活用プラン

アフターサービス るためのモデル作成

ー ・技術支援アドバイス

ノウハウのトレーニ

・モデル要件概略定義

ビ ング

※推奨期間:半年~1年間

ス

© 2025 FA Products Inc. 16

Page18

スライド 18: ご提供システム全体図

ご提供システム全体図

IT領域、FA領域の両面から生産/製造におけるSmart Factory化(デジタルツイン)を実現する総合支援

ERP

生産・リソース管理

PLM SCP

技術データ管理 Simulation 需要・計画管理

MES WMS

製造指示・実績取集 現品管理

RCS(Robot Control System) WCS(Warehouse Control System)

DXソリューション

稼働監視 予知保全 シュミレータ 工程設計(BOP) AR 電力測定 センサー GW PLC カメラ

ペーパーレス MES ロボットSim VR AI(要因分析) RFID、HT デジタルピッキング AGV/AMR AGF

© 2025 FA Products Inc. 18

Page19

スライド 19: Simulationの活用の全体イメージ

Simulationの活用の全体イメージ

設備周りの知見を活かしシミュレーション分析を中心に既存・新ラインの改善と構築を

一気通貫に支援することで、既存ライン改善から新ライン構築まで、製造効率の向上を長期的かつ包括的に実現

製造現場の課題例 提案施策 効果

製造現場「見える化」への遅れ

1.既存ライン可視化

手作業工程と自動化された工程が複雑に組み合わさっていて、製

造状況のデータによる定量的な把握を進めづらい 一気通貫・長期的に

2.ボトルネック特定 既存・新ラインの

投入計画算出・在庫管理の工数増加 製造効率向上

多品種化で原料投入の順序やタイミング算出の難易度が大幅に 3.投入計画最適化

上昇しており、算出に要する工数も増加傾向にある

製造現場の

4.新ライン構想 全体最適化

データ活用ビジョンの不足

思い切った自動化を達成する新ラインを構築しようとしても、データ活

用の視点がなかったり、データ活用を組み込んだ構想を描けない 5.デジタルツイン化

管理工数増加・設備稼働率低下 シミュレーションによる最適化

© 2025 FA Products Inc. 19

Page20

スライド 20: Simulation 導入フロー

Simulation 導入フロー

構想・設計したラインを実装前にPlant Simulationでモデル化、

モデル検証後、最適な生産環境の実現に向け生産性を最大化

成立性シミュレーション 作業動作シミュレーション 物流シミュレーション

Planningで構想した工場をシミ ュ 3Dデータによる動作検証により、 生産計画に合わせて、AGVや作

レーションモデルで検証して、 あら ロボット、自動機成立性・作業者 業者の動きをシミュレーション

かじめ必要な設備や作業者の数、ス 負荷・サイクルタイムなどを高精度 します。生産状況に応じたAGV

ループットを示しつつ、 設備・実 に検討することができ、実設備導入 や台車の台数、作業者の人数な

機の実装を円滑に推進します。 後の手戻りや調整を無くします。 どを正確に算出します。

© 2025 FA Products Inc. 20