1/13ページ

ダウンロード(2.4Mb)

金属部品を機械加工し、さらにそれらを固定または溶接した固定具は、間違いなく製造業にとって必要なものです。

多くの製造に携わる方にとってこのプロセスは慣れ親しんだもので、かつ予測がつきやすいため、変更する必要性を感じないでしょう。

しかし、もしあなたがこれらの工程の担当者であれば、より効率的で優れた方法を利用できるチャンスを逃してしまい、最終的には時間の損失と出費を招くことになる可能性があります。

実際のところ、製造業は変化し続けているため、現状を維持し続けようとする企業は停滞し、競合他社に遅れをとるリスクが生まれます。

新しい技術が古く効率の悪い技術に取って代わり、生産方法の改善やサプライチェーンの効率化を実現しています。

新しい技術ではないものの、3Dプリンタもその1つです。実際3Dプリンタは、小規模な機械工場から大企業まで、多岐に渡る競合企業で毎日使用されています。

ちなみに、3Dプリンタを活用すれば、機械加工よりも時間効率とコスト効率に優れた方法で固定具を製作することができます。

変化は認識することから生まれます。このソリューションガイドでは、可能性を裏付ける事実と、製造に携わる方が

「3Dプリンタで造形された治工具に切り替える」ことでどのようなメリットを享受できているかをご紹介します。

関連メディア

このカタログについて

| ドキュメント名 | 製造に欠かせない固定具:短時間かつ低コスト、最小限の労力で製作してみませんか |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.4Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社ストラタシス・ジャパン (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ソリューションガイド

フィクスチャー(固定具)

製造に欠かせないフィクスチャー

(固定具)を、短時間で、低コスト

に、最小限の労力で製作してみま

せんか?

Page2

2

課題:

『スピーディで低コスト。そして、最小限の労力でフィクスチャー(固定具)を製作してみませんか?』このタイトルをご覧に

なりご興味を持たれた方に、従来工法と比べて効率的な固定具を実現する方法をご紹介します。

チャンスを逃さない

金属部品を機械加工し、さらにそれらを固定または溶接した固定具は、間違いなく製造業にとって必要なものです。多く

の製造に携わる方にとってこのプロセスは慣れ親しんだもので、かつ予測がつきやすいため、変更する必要性を感じない

でしょう。しかし、もしあなたがこれらの工程の担当者であれば、より効率的で優れた方法を利用できるチャンスを逃してし

まい、最終的には時間の損失と出費を招くことになる可能性があります。

実際のところ、製造業は変化し続けているため、現状を維持し続けようとする企業は停滞し、競合他社に遅れをとるリスク

が生まれます。新しい技術が古く効率の悪い技術に取って代わり、生産方法の改善やサプライチェーンの効率化を実現し

ています。新しい技術ではないものの、3Dプリンタもその1つです。実際3Dプリンタは、小規模な機械工場から大企業ま

で、多岐に渡る競合企業で毎日使用されています。

ちなみに、3Dプリンタを活用すれば、機械加工よりも時間効率とコスト効率に優れた方法で固定具を製作することがで

きます。変化は認識することから生まれます。このソリューションガイドでは、可能性を裏付ける事実と、製造に携わる方が

「3Dプリンタで造形された治工具に切り替える」ことでどのようなメリットを享受できているかをご紹介します。

Page3

3

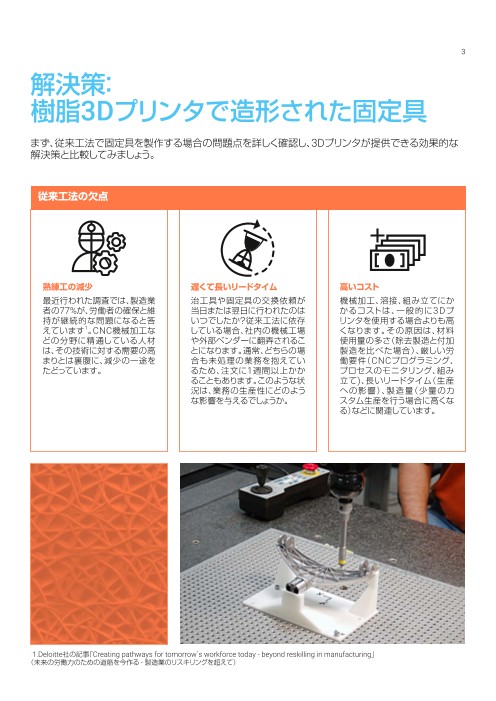

解決策:

樹脂3Dプリンタで造形された固定具

まず、従来工法で固定具を製作する場合の問題点を詳しく確認し、3Dプリンタが提供できる効果的な

解決策と比較してみましょう。

従来工法の欠点

熟練工の減少 遅くて長いリードタイム 高いコスト

最近行われた調査では、製造業 治工具や固定具の交換依頼が 機械加工、溶接、組み立てにか

者の77%が、労働者の確保と維 当日または翌日に行われたのは かるコストは、一般的に3Dプ

持が継続的な問題になると答 いつでしたか?従来工法に依存 リンタを使用する場合よりも高

えています1。CNC機械加工な している場合、社内の機械工場 くなります。その原因は、材料

どの分野に精通している人材 や外部ベンダーに翻弄されるこ 使用量の多さ(除去製造と付加

は、その技術に対する需要の高 とになります。通常、どちらの場 製造を比べた場合)、厳しい労

まりとは裏腹に、減少の一途を 合も未処理の業務を抱えてい 働要件(CNCプログラミング、

たどっています。 るため、注文に1週間以上かか プロセスのモニタリング、組み

ることもあります。このような状 立て)、長いリードタイム(生産

況は、業務の生産性にどのよう への影響)、製造量(少量のカ

な影響を与えるでしょうか。 スタム生産を行う場合に高くな

る)などに関連しています。

1.Deloitte社の記事「Creating pathways for tomorrow’s workforce today - beyond reskilling in manufacturing」

(未来の労働力のための道筋を今作る - 製造業のリスキリングを超えて)

Page4

4

従来工法の欠点

設計と製造可能性に関する 重くて非人間工学的な設計 使用先の限定

制約 機械加工した金属で作られる固 従来工法で製作造されている

機械加工で製造できる部品の 定具は通常、大型で重くなりま 治具や固定具は、それらの課題

複雑さには物理的な限界があ す。また、人間工学に基づいた により生産現場の重要な用途

ります。この限界により、作業や 設計にも限界があります。作業 や必須の用途に利用が限定さ

オペレーター向けに最適化さ 者が繰り返し重い治工具を動か れています。その結果、多くの

れた固定具を製造する能力も すことで、身体を酷使して怪我 固定具がもたらすメリットが見

制限されます。製造可能性に関 を負ったり、重荷のせいで身体 落とされ、効率や生産性改善の

する制約なしに固定具を設計 に負担がかかったりする恐れが 機会を残したまま、またしても

できれば、前述のすべての問題 あります。 現状維持の状況が生まれます。

に対応しながら、より軽量かつ

適合性の高い、より効率的に機

能する消費材料の少ない固定

具を製造できます。

Page5

5

3Dプリンタによる解決策

最小限の労力とスキル要件 処理時間の短縮 コストの削減

FDM®押出し式3Dプリンタや FDMやP3 DLP 3Dプリンタ技 固定具は通常、少量生産の品目

P3 DLP(デジタル光造形方式) 術では、従来の機械加工で数 であるため、その単価は製造に

樹脂3Dプリンタを習得して操 日、数週間、またはそれ以上か 必要なインフラによって左右さ

作する労力は、機械工やCNC かって製造していた固定具を数 れます。3Dプリンタで部品を製

オペレータのスキル要件と比 時間で造形できます。社内のプ 造するにあたってはプリンタ以

べた場合、最小限で済みます。 リンタを使用する場合、唯一の 外の付帯設備が不要で、少量生

また、造形操作中にプリンタの リードタイムはプリンタのジョブ 産に低コストで対応できます。

動作を監視する必要もありま が完了するのを待つ時間だけ 固定具を一晩で造形して翌日に

せん。造形を開始する前に造形 です。 配備することができれば、生産

シートまたは造形トレイをロー への影響を最小限に抑えて、大

ドし、完了後に部品を取り出す きな好影響をもたらす可能性

作業が唯一必要な労力です。 があります。また、3Dプリンタに

後処理は通常、部品からサポー よる造形は積層による工法であ

ト材を除去するだけで済みま り、部品の製造に必要なところ

す。また、水溶性サポート材を にだけ材料が使用されるため、

使用している場合は、プロセス 無駄をなくせます。

に手作業は伴いません。

Page6

6

3Dプリンタによる解決策

自由な設計

3Dプリンタは、機械加工に見

られるような物理的・形状に関

わる制約にがありません。レイ

ヤーごとに造形する積層工法

の特性により、有機的で複雑な 左側に示した組み立て固定具は、溶接して固 対照的に、右側に示した3Dプリンタで造形さ

形状も簡単に造形できます。つ 定された複数の部品で構成されています。 れた固定具は同じ目的に使用できますが、少

まり、作業、オペレータ、または ない部品数で構成されており、1回の操作で

その両方に最適な固定具を造 造形できます。

形できるよう、設計を最適化で

きます。

3Dプリンタによる解決策

作業効率の向上 健康と安全の向上 固定具入手の向上

樹脂3Dプリンタで造形された 人間工学に基づいた固定具は、 3Dプリンタを使用して機械加

固定具が作業効率を高める理 軽量で人間のオペレータに合 工よりも迅速に低コストで固定

由はいくつかあります。まず、 わせて設計されているため、 具を造形できれば、製造現場で

金属よりも軽量であるため、取 MSD(筋骨格疾患)が発症する の利用を広げる機会につながり

り扱いや操作が簡単です。ま 頻度を減らすことができます。 ます。これにより、作業者の生産

た、単一の部品としても製造で 米国労働省労働統計局による 性が向上し、ダウンタイムが減

きるため、組み立て作業をなく と、MSDは労働災害における最 り、全体的な生産効率が高まり

したり、セットアップ時間を短縮 大のカテゴリーであり、労働者 ます。

したりできます。個々の作業あ 補償費の3分の1を占めていま

たりの時間差はわずかかもしれ す2。樹脂3Dプリンタで造形さ

ませんが、反復的な作業の場 れた固定具は、人間工学的機能

合、節約できる合計時間はかな における設計自由度と軽量の

りの時間になります。 両方の条件を満たしています。

2.OH&S誌の記事、「The Relationship Between MSDs and the Workplace(MSDと職場の関係)」

Page7

7

樹脂の有効性

3Dプリンタ、特に樹脂3Dプリンタになじみの少ない場合、これまで金属で作られてきた工具を製造す

るうえで、3Dプリンタの有効性について懸念を示す傾向にあり、これは当然の反応といえます。しかし、

詳しく事実を確認していただければ、3Dプリンタが適切な用途において有効であることに納得してい

ただけます。

一般的な懸念事項を見てみましょう。

懸念事項: 樹脂製の治工具は、金属の置き換えとしては強度が不十分ではないか。

樹脂が金属ではないのは確かですが、特定の作業に対応するのに適した材料特性が備わっていない

1 ということではありません。考慮すべき重要なポイントはその用途です。FDMおよびP3 DLP 3Dプ

リンタ技術は、用途に叶う十分な機械特性を備えた、汎用性の高い幅広い熱可塑性樹脂とフォトポリ

マーに対応しているため、数多くの特殊な治工具用途に最適です。

3Dプリンタによるまず、製造に使用される多くの金属製固定具は、必要以上に頑丈な設計になっています。多くの場合、3Dプリンタを使って造形された、耐久性の

解3決Dプ策リンタ 高いエンジニアリンググレードの熱可塑性樹脂製固定具は、機械加工で

作られた金属製固定具の代替品として最適です。さらに強度や剛性が必

による解決策 要な場合は、ABS-CF10、FDM® Nylon-CF10、FDM® Nylon 12CFな

どのカーボン混合材料が、このような要件に適合する選択肢として挙げ

られます。ASAのような一部の熱可塑性樹脂は温度安定性が高いため、

CMM固定具の用途においては金属よりも優れています。

懸念事項: 3Dプリンタへの設備投資を今すぐには判断できない。

新しい機器の購入が必要であることを実証することは大抵の場合、簡単なことではありません。しか

2 し多くの導入事例により、3Dプリンタで実現した節約で3Dプリンタのコストは回収されていることを

裏付けています。また、導入事例を使って実証する前に、ほかの選択肢として、3Dプリンタを「試しに

使用」し、その価値を判断する方法もあります。

「DFP-ストラタシス造形サービス」などを活用すれば、固定具など3Dプ

3Dプリンタ リンタで造形された部品を素早く入手し、使用して評価することができ

による解決策 ます。メリットをもたらすと判断した場合、簡単に定量化して組織の意

思決定者に示し、最終的に3Dプリンタの購入を正当化できます。

Page8

8

懸念事項: 3Dプリンタを操作する人的資源がない。

熟練のオペレータが必要なCNC機械加工とは異なり、3Dプリンタはさまざまなスキルレベルの人が

操作でき、その作業を監視する必要もありません。実際、FDMおよびP3 DLP技術は、3Dプリンタの

3 中でも最もシンプルな技術に数えられます。部品の設計から生産までのワークフローを簡略化でき

るGrabCAD Print™ソフトウェアと組み合わせれば、これらのプリンタの操作性をプッシュボタン式の

3Dプリンタの操作性に近づけることができます。

3Dプリンタによるこの特性における最も重要な側面は、FDM方式プリンタやOriginプリン

解3決Dプ策リンタ タを操作できるように、既存のスタッフ(エンジニア、設計者、機械オペ

による解決策 レータ)を短期間でトレーニングできることです。また、システムで造形

が開始されたら、監視する必要がないことです。部品が造形されている

間、担当者は他の業務に従事できます。

懸念事項: 新しい技術を導入するリスクを負うことはできない。

新しい技術は言うまでもなく、新しい機器を導入する場合、すでにタイトな生産スケジュールに中断

が発生することで、納期の遅れや顧客の不満につながる恐れがあるリスクが当然生まれます。しか

4 し、FDMおよびP3 DLP技術を搭載した3Dプリンタでは、小規模から始めて段階的なアプローチを

取り、小さな成功を積み重ねながら利用を拡大できるため、このようなリスクを最小限に抑えられま

す。あるいは、3Dプリンタのサービスビューローを通じてその技術に慣れ、その専門知識から学ぶの

もおすすめです。

多くの企業がF370CR および F190CRカーボンファイバー対応プリン

タやOrigin® DLPプリンタのような小型でありながら強力なプリンタ

3Dプリンタ から導入を開始し、成功を収めています。これは3Dプリンタを業務に統

による解決策 合する簡単な方法であり、企業が技術の進化に対応し、すでにAM技術

を採用している競合他社に負けないようにするための低リスク、ハイリ

ターンのシナリオです。

簡単に言えば、3Dプリンタを導入しない手はありません。いずれ、従来工法では、将来の生産に関わる

課題や新しいビジネスチャンスに対応できなくなるでしょう。そのときに3Dプリンタが有益な代替手段

となるわけです。

Page9

9

3Dプリンタで造形された固定具の

成功事例

ここからは、ストラタシスのいくつかのお客さまの経験談を通じて、3Dプリンタで造形された固定具が製造業者に

もたらしたメリットをご紹介します。大規模な有名企業から小規模な生産工場の成功事例まで多岐に渡ります。

Ford Motor 社

組み立て用固定具

より軽量で人間工学に基づいた窓ガラス取り付け用の固

定具を求める声に応えるため、Ford 社のエンジニアは3D

プリンタによる解決策を探し求めていました。正確で再現

性のある組み立てを実現するため、エンジニアはカーボン

ファイバー材料FDM Nylon 12CFを選択し、軽量ながら

も強度と剛性が備わった治工具を作りました。3Dプリンタ

により、強度が必要な場所は材料の密度を高めて固定具

内部を補強し、重要度が低い領域では固定具内部の材料

密度を下げることができました。これは機械加工で作られ

た治工具では不可能な作業です。その結果、以前の金属

製の固定具と比べて15%軽量化され、70%コストを低く

おさえ、使いやすく新しい固定具を実現することができま

した。

Mercury Marine 社

ラベル貼付用固定具

ブランドや製品のラベルの貼付作業は、多くの製品の製

造プロセスにおいて不可欠な要素です。ラベルの貼付に

使用される固定具は、製品の表面を傷つけることなく、

安定した結果を提供できる必要があります。Mercury

Marine社は、カスタム固定具を使用して、製造する船舶用

エンジンにステッカーを貼付しています。しかし、従来工法

で製造される外注の固定具はコストが高いうえ、扱いにく

く、通常は毎年交換する必要がありました。このようなマ

イナス面を回避するため、Mercury Marine社の治工具

エンジニアは、十分な剛性を備えたコンフォーマルで傷を

付けにくい表面を実現するFDM材料の組み合わせを使用

し、3Dプリンタで造形された固定具に切り替えました。3D

プリンタで造形されたシール貼付用固定具により、リード

タイムを96%短縮し、コストを68%削減しながら、生産を

はるかに迅速化できました。

Page10

10

3Dプリンタで造形された固定具の

成功事例

Valiant TMS 社

人間工学に基づいた組み立て用

固定具

自動車用Aピラーのドアラッチを取り付けるための新しい

ハンドツールには、強度の確保と最大限の軽量化に加え、

オペレーターのために人間工学的な快適性が必要でし

た。エンジニアは、機械加工で作られた金属製固定具の代

替品と比べて、このような要件に効果的に対応できるとし

て、3Dプリンタで固定具を造形したいと考えていました。

しかし、人間工学に基づいた設計の本質的な側面は、十

分な強度を備えた材料で非常に滑らかで欠陥のない表

面仕上げを達成することです。Valiant TMS社のAMラボ

は、射出成形と同様の表面仕上げを実現する、幅広い特

殊材料に対応したP3™ DLP技術を搭載したOrigin 3Dプ

リンタを使用してこの治工具を造形しました。Valiant社

のエンジニアは、造形速度の速さと耐衝撃性の高さを踏

まえて、Loctite®社がOriginのために特別に開発したフォ

トポリマーであるDura™56を選択しました。この結果、他

のAMプロセスと比較してコストが78%削減され、造形時

間が79%短縮されました。

Senga Engineering 社

CMM固定具

Senga Engineering社は、製造する年間1,700個を超え

る部品のそれぞれを、三次元測定機(CMM)を使って複

数回検査する必要があります。Vブロックやクランプなど

の従来のCMMツールでは、部品を徹底的に検査するため

に複数の固定具を配置する必要がありました。このような

カスタムセットアップにかかる長いサイクルタイムと高い

コストを軽減するため、Senga社のエンジニアは部品を保

持するための固定具を3Dプリンタで造形された固定具に

切り替えました。主なメリットは、多数の部品構成に対応で

きる固定具を簡単にカスタマイズできる設計の自由度と、

1つの固定具で複数の測定が可能になることでした。節

約の割合は部品によってさまざまですが、一例を示すと、

Senga社は時間を80%短縮し、コストを93%削減できまし

た。

Page11

11

3Dプリンタで造形された固定具の

成功事例

Christopher Tool 社

CMM固定具

別のCMM固定具の例として、Christopher Tool社の技

術者は3Dプリンタを活用し、Senga Engineering社と同

様のメリットを実現しました。バイスや磁石などのその場

しのぎの固定方法を使用すると、測定誤差が発生するリ

スクがありました。プロセスは時間を浪費し、付加価値の

ないコストを生み出すだけでなく、再現性もありませんで

した。3Dプリンタで造形されたカスタム固定具に変更す

ることで、エンジニアは検査のために部品を適切に配置で

きる固定具を設計できました。3Dプリンタで造形された

CMM固定具に切り替えることで、検査精度が向上し、再

ロード(特定のセットアップに追加部品を入れる作業)にか

かる時間が90%短縮されました。

Moog Aircraft Group 社

CMM固定具

Moog Aircraft Group社は、現在飛行しているほぼすべ

ての民間機および軍用機の飛行制御システムを設計して

います。社内のCMM検査機能を向上させるために、同社

はFDM方式3Dプリンタに目を向けました。以前は、サード

パーティ製の工具鋼の固定具を使用していましたが、多額

の費用がかかるだけでなく、数週間のリードタイムが発生

していました。Moog社は現在、3Dプリンタを使って、それ

ぞれの機械加工コンポーネント専用のCMM固定具を造

形することで、生産の迅速化と低コストというメリットを享

受しています。コンポーネントに

よっては、従来の固定具製造と比較して80%以上のコスト

削減を実現しています。

Page12

12

機会費用から利益を創出

機会費用とは、意志決定の中で選択しなかった選択肢の価値を指します。従来工法を使って金属から固定具を製造

する場合、機会費用は、3Dプリンタを代わりに選択した場合に節約できる時間とコストになります。機会費用を説明

する簡単な例を次に示します。

たとえば、10個の保持固定具を製造する必要があり、わかりやすくするために、各固定具の材料費と人件費に500ド

ルかかると想定します。対照的に、3Dプリンタでこれらの固定具を造形した場合、人件費を最小限に抑えられるた

め、主に材料費からなる250ドルのコストがかかります。これは架空の例ですが、前に挙げたお客様の成功事例で、

3Dプリンタのほうが低コストの選択肢であることが示されていたことを思い出してみてください。

従来工法 3Dプリンタ

各500ドルの 各250ドルの

固定具を10個= 5000ドル 固定具を10個= 2500ドル

2つの製造方法のコストの差は2,500ドルであり、これが従来の製造方法を使用し続けること

による経済的機会費用となります。一方で、時間的機会費用もあります。ベンダーからの納

品までのリードタイムでも、技術者が機械加工と組み立てにかかる時間でも、そうした時間

に伴う機会費用は、代わりに3Dプリンタを選択した場合に節約できる時間です(繰り返しに

なりますが、3Dプリンタは最小限の労力ではるかに高速な生産能力を提供できます)。

このメッセージのポイントは、3Dプリンタで造形された金型固定具を機械加工された金属製固定具の代替品として使用

することによって享受できる機会を強調することです。この機会は、財務および時間に関連するメリットをもたらす可能性

を秘めています。現代の製造業では、生産プロセスのスピード、効率、適応性が、全体的な生産量と収益性に大きく影響を

与えます。また、FDMおよびP3 DLP技術を搭載した3Dプリンタを使用すれば、このようなメリットを得ることができます。

Page13

13 13

はじめてみませんか

このソリューションガイドでは、機械加工された金属製固定具と比較した場合の、3Dプリンタで造形された固定具の

メリットをご紹介しています。この情報をもとに、あなたの製造現場に活かしてみませんか。

ご一緒に製造の未来を変えていきましょう。

このガイドで得た知識を活用し、3Dプリンタを導入してみませんか?

特定の用途に関してご相談がある場合や、3Dプリンタに関する質問について回答が必要な場合は、

ストラタシスの担当営業にお問い合わせください。

一部の企業はすでにこの技術のメリットを享受し始めています。

このまま現状維持を続けますか?

株式会社 ストラタシス・ジャパン

東 京本社 / ショールーム

〒104-0033 大阪支店 / ショールーム

東京都中央区新川1-16-3 〒540-6319

住友不動産茅場町ビル 3F 大阪府大阪市中央区城見1-3-7

TEL. 03-5542-0042 松下IMPビル 19F

FAX. 03-5566-6360 FAX. 06-6943-7091

stratasys.co.jp

ISO 9001:2015認証取得済

© 2024 Stratasys. All rights reserved. Stratasys、ストラタシス、Stratasys Signetロゴ、FDM、Origin、Fortusは、Stratasys Inc.の

ソリューションガイド 登録商標です。P3、GrabCAD Print、F123シリーズ、FDM Nylon-CF10およびFDM Nylon 12CFは、Stratasys Inc.の商標です。その他

の商標はすべて各所有者に帰属します。ストラタシスは、ストラタシス以外の製品の選択、性能、使用に関して一切の責任を負いません。

フィクスチャー(固定具) 製品仕様は、予告なく変更されることがあります。

SG_MU_Make Tooling Fixtures Faster and Cheaperr_JP_A4_0424a