1/10ページ

ダウンロード(1.9Mb)

自社にデータサイエンスやAIエンジニアがいなくても、製造現場の予知保全を行うことは可能です!

工場の稼働率を高める最良の方法は製造装置が止まっている時間(ダウンタイム) を減らすこと、トラブルが発生したらすぐに対応し、その原因を摘み取ってずっと動き続けられる状態にすることです。

しかし、実際の製造現場では日々それに向けた試行 錯誤を繰り返し、苦心しているのが実状です。

生産ラインが止まるトラブルは大別して2つあります。

ひとつは外的要因。例えば部材の納品遅れや生産計画の変更、作業者のミスもこれに含まれます。もうひとつは、不調や不具合、故障など製造装置自身に起因するものです。

そこで、こちらのホワイトペーパー「誰もが製造現場の予知保全」では、生産ラインの稼働率を高めるために有効な手段となる『予知保全』についてご紹介しています。

このカタログについて

| ドキュメント名 | 誰もが製造現場の予知保全 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | ミツイワ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド番号 1

誰もが製造現場の予知保全

ミツイワ株式会社

東京エレクトロンデバイス株式会社

© 2020 mitsuiwa corporation

Page2

スライド番号 2

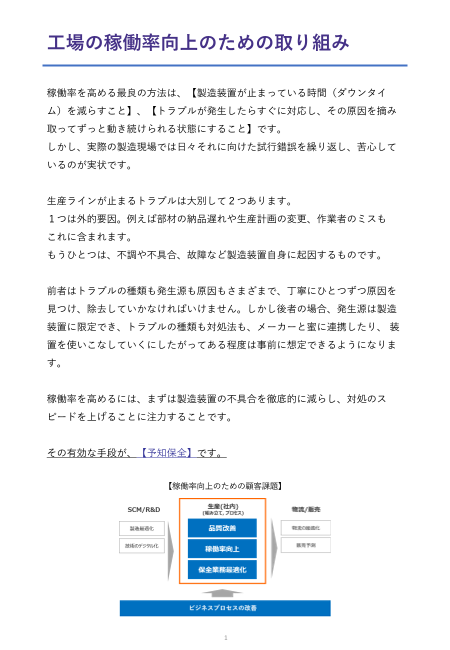

工場の稼働率向上のための取り組み

稼働率を高める最良の方法は、【製造装置が止まっている時間(ダウンタイ

ム)を減らすこと】、【トラブルが発生したらすぐに対応し、その原因を摘み

取ってずっと動き続けられる状態にすること】です。

しかし、実際の製造現場では日々それに向けた試行錯誤を繰り返し、苦心して

いるのが実状です。

生産ラインが止まるトラブルは大別して2つあります。

1つは外的要因。例えば部材の納品遅れや生産計画の変更、作業者のミスも

これに含まれます。

もうひとつは、不調や不具合、故障など製造装置自身に起因するものです。

前者はトラブルの種類も発生源も原因もさまざまで、丁寧にひとつずつ原因を

見つけ、除去していかなければいけません。しかし後者の場合、発生源は製造

装置に限定でき、トラブルの種類も対処法も、メーカーと蜜に連携したり、装

置を使いこなしていくにしたがってある程度は事前に想定できるようになりま

す。

稼働率を高めるには、まずは製造装置の不具合を徹底的に減らし、対処のス

ピードを上げることに注力することです。

その有効な手段が、【予知保全】です。

【稼働率向上のための顧客課題】

1

Page3

スライド番号 3

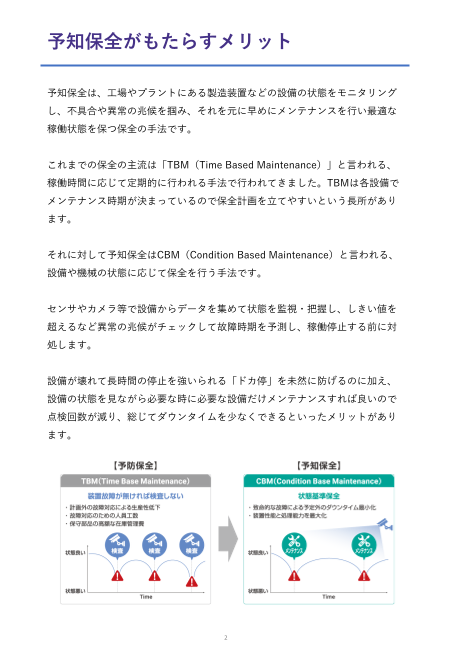

予知保全がもたらすメリット

予知保全は、工場やプラントにある製造装置などの設備の状態をモニタリング

し、不具合や異常の兆候を掴み、それを元に早めにメンテナンスを行い最適な

稼働状態を保つ保全の手法です。

これまでの保全の主流は「TBM(Time Based Maintenance)」と言われる、

稼働時間に応じて定期的に行われる手法で行われてきました。TBMは各設備で

メンテナンス時期が決まっているので保全計画を立てやすいという長所があり

ます。

それに対して予知保全はCBM(Condition Based Maintenance)と言われる、

設備や機械の状態に応じて保全を行う手法です。

センサやカメラ等で設備からデータを集めて状態を監視・把握し、しきい値を

超えるなど異常の兆候がチェックして故障時期を予測し、稼働停止する前に対

処します。

設備が壊れて長時間の停止を強いられる「ドカ停」を未然に防げるのに加え、

設備の状態を見ながら必要な時に必要な設備だけメンテナンスすれば良いので

点検回数が減り、総じてダウンタイムを少なくできるといったメリットがあり

ます。

2

Page4

スライド番号 4

予知保全システムに求められること

予知保全システムを構築するには、抑えるべきポイントが6つあります。

「データ収集」・「可視化」 ・「データ分析」 ・「変化監視」・「状態診断」そし

て「通知」です。

予知保全は設備の状態監視が軸となっております。

・センサやPLC等で設備データを集める:「データ収集」

・各設備のデータの実情を把握する :「可視化」

・通常状態からの変化度合を検知する :「変化監視」

・データ特性から事象を特定する :「状態診断」

・監視結果を、現場業務へ反映させる :「通知」

これらの機能が連携し、継続的な監視業務を実現するシステムの整備が求めら

れます。

近年では、こうしたシステムをクラウドサービスで提供する企業も登場してい

ますが、製造部門では、工場設備に近い場所でデータを処理し完結させるエッ

ジコンピューティングシステムを求める傾向が強い状況もあります。

【予知保全システムに必要な6つのポイント】

3

Page5

スライド番号 5

誰もが運用可能なプラットフォーム

「データ収集」・「可視化」・「データ分析」・ 「変化監視」・「状態診断」・

「通知」の6つががすべて連携して動作する工場内で利用可能なシステムを自

社で構築し運用することは、技術、コスト、時間的にも課題があります。

こうしたお客様のニーズに対応するために、予知保全プラットフォーム「CX-

D」を提供します。

CX-Dは、多様なPLCやセンサーとの接続・通信を可能にし、設備毎に管理ダッ

シュボードを簡単に作成する事が可能です。また、設備の通常稼働のデータを

自動学習し変化検知する機能や、CX-Mで生成した診断モデルを開発なく組込

み、管理する機能を持っています。

これにより、誰もが生産現場の主体となりシステム構築及び運用ができ、生産設

備の効率的な保全、品質の安定化、稼働率の向上の取り組みが出来るようになり

ます。

【予知保全プラットフォーム CXシリーズ】

4

Page6

スライド番号 6

プロジェクトの壁は「データ分析」

システム構築のポイントの中で、最も大きな課題であるデータ分析・モデル開

発は、専門性が高く膨大な費用と工数がかかり想定以上の巨大プロジェクトに

なりがちです。こうした課題を解決しお客様が効率的に分析成果を活用できる

環境を提供するのが、「異常判別プログラム自動生成マシンCX-M」です。

CX-Mは、異常判別プログラム作成に特化したソフトウェアと、その処理に最

適化した専用ハードウェアからなる「予知保全のための異常判別プログラム自

動生成マシン」です。

収集したデータをCX-Mに入れるだけで、自動でデータを分析して正常と異常

の境目を見極め、異常判別プログラムを生成します。正常・異常データが揃っ

ている場合、正常データのみ持っている場合も、単なるデータの集合体しか

持っていない場合も、いずれのケースでもデータを自動で分析して傾向から

答えを導き出し、データ分析の専門家でなくても高い精度の異常判別プログラ

ムを作ることができます。そして、ここで完成した異常判別プログラムをエッ

ジコンピューターに組み込むことで、誰もが製造現場の予知保全が可能になり

ます。また、オンプレでデータが外部に出ることがないので、セキュリティ面

でも安全なシステムです。

これにより、予知保全システム構築のための最も時間とコストが掛かる業務を

軽減し、プロジェクトを前進させることが可能になります。

【異常判別プログラム自動生成マシン CX-M】

5

Page7

スライド番号 7

分析作業に必要な6機能

CX-Mは、分析からシステム化までの一連の作業を開発することなく利用する

事が可能です。

①データファイルを可視化する「データ確認」機能

②データの中から最適な特徴情報を探索する「特徴抽出」機能

③分析対象データから最適な判定モデルを見つけ出す「判別・分類モデル作

成」機能

④分析結果を定量的に確認できる「レポート」機能

⑤作成したモデルに別のデータを入力して精度を確認する「テスト」機能

⑥作成したモデルを監視PCなどで動作させるための「モデル出力」機能

6

Page8

スライド番号 8

製造現場における最適な予知保全

監視ダッシュボード画面 CX-D(Data Station)

多様なPLCやセンサーとの接続・通信を可能にし、設備毎に管理ダッシュボー

ドを簡単に作成するが可能なプラットフォーム「CX-D」

分析レポート画面 CX-M(Modeling)

収集したデータを入れるだけで、自動でデータを分析して正常と異常の境目を

見極め、異常判別プログラムを生成が可能な「CX-M」

これらによって、自社にデータサイエンティストやAIエンジニアがいなくても、

誰もが製造現場の予知保全を簡単に行うことが可能となります。

※現場の生産技術者の方が、日々のPDCAを行うことが出来ます。

7

Page9

スライド番号 9

モノづくり現場ごとの課題

予知保全は様々なモノづくり現場が対象です。各現場によって課題の種類、

データ収集対象、方法、分析方法、改善すべきKPI、システムの運用方法など

は様々です。まずは、自社の課題整理をしっかり行った上で、自社にあったプ

ロジェクトの進め方、各種製品、ツールの選択を行い中長期の視点をもって取

り組んでいく事が重要です。以下はいくつかの予知保全を検討されるお客様課

題例です。

品質改善

【対象設備】 高速プレス機

【検討背景】 パンチの欠損によって製品の打痕が発生し品質に問題が

発生する・パンチ欠損をリアルタイムに検出し不良流出

を未然に防ぎたい

品質改善

【収集データ】 振動/ AEセンサー

【分析テーマ】 変化監視(通常からの変化を捉える)

メンテ改善

【対象設備】 減速機

【検討背景】 既存の振動系での簡易測定診断業務で良し悪しの判断が

難しいケースがあり異常兆候なのか正常なのか簡単に

評価できる仕組みを作りたい

品質改善

【収集データ】 振動

【分析テーマ】 状態診断(過去データから状態学習)

品質改善

【対象設備】 半導体製造装置

【検討背景】 良品、不良品それぞれの製造過程のデータ及び最終検査

データから不良要因を見つけ品質改善を行いたい

品質改善

【収集データ】 各製造工程のデータ

【分析テーマ】 状態分析及び要因特定

8

Page10

スライド番号 10

まずは、データ分析診断サービスを!

お客様の持っているデータからどのような分析結果がでるのか、実際にデータ

をお借りし、CX-Mを使って分析診断をします。これにより製品をご購入いた

だく前に、期待できる成果やご利用イメージを持っていただけます。まずは、

データ分析診断サービスをご依頼いただくことをお勧めします。

データのお預かり

CX-Mで分析実行

データサイエンティスト

判別精度と内容をご報告

データ分析診断サービスのご相談はこちら

ミツイワ株式会社 スマートファクトリー推進部

TEL:03-3407-2183(部門直通)

【発行元・販売代理店】

ミツイワ株式会社 スマートファクトリー推進部

URL:https://www.mitsuiwa.co.jp/

〒150-0002 東京都渋谷区渋谷三丁目12番18号 渋谷南東急ビル12階

Tel. 03-3407-2183

E-mail:060500_zidouka@mitsuiwa.co.jp

【開発元】

PB BU PB営業本部デジタルファクトリー営業部

https://www.teldevice.co.jp/

〒221-0056 神奈川県横浜市神奈川区金港町1番地4 横浜イーストスクエア

Tel.045-443-4030 Fax.045-443-4063

E-mail:ips-contact@teldevice.co.jp

9