日刊工業新聞社発行 『工場管理』2016年10月号 特集記事

日刊工業新聞社発行の『工場管理』2016年10月号でハイスピードカメラの特集記事が掲載されました。

生産性を上げるために、現場で活躍するハイスピードカメラの必要性について具体事例を紹介した記事となっております。

このカタログについて

| ドキュメント名 | 究極の生産性向上を実現する画期的なツール『ハイスピードカメラ』 |

|---|---|

| ドキュメント種別 | その他 |

| ファイルサイズ | 702Kb |

| 取り扱い企業 | 株式会社フォトロン (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログ(究極の生産性向上を実現する画期的なツール『ハイスピードカメラ』)の内容

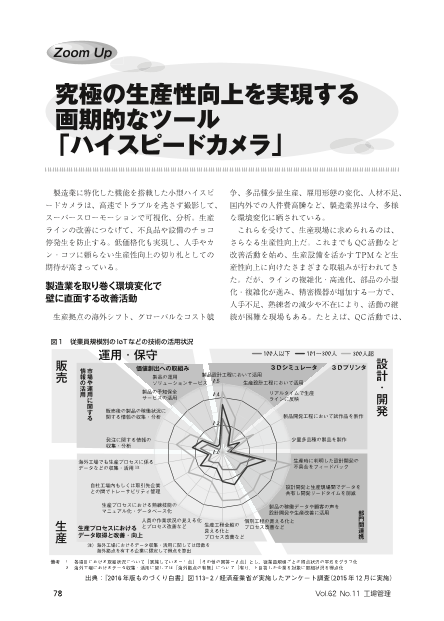

Page 1:Zoom UpVol.62 No.11 工場管理7878 製造業に特化した機能を搭載した小型ハイスピードカメラは、高速でトラブルを逃さず撮影して、スーパースローモーションで可視化、分析。生産ラインの改善につなげて、不良品や設備のチョコ停発生を防止する。低価格化も実現し、人手やカン・コツに頼らない生産性向上の切り札としての期待が高まっている。製造業を取り巻く環境変化で壁に直面する改善活動 生産拠点の海外シフト、グローバルなコスト競争、多品種少量生産、雇用形態の変化、人材不足、国内外での人件費高騰など、製造業界は今、多様な環境変化に晒されている。 これらを受けて、生産現場に求められるのは、さらなる生産性向上だ。これまでも QC 活動など改善活動を始め、生産設備を活かす TPM など生産性向上に向けたさまざまな取組みが行われてきた。だが、ラインの複雑化・高速化、部品の小型化・複雑化が進み、精密機器が増加する一方で、人手不足、熟練者の減少や不在により、活動の継続が困難な現場もある。たとえば、QC 活動では、図1 従業員規模別の IoT などの技術の活用状況注)海外工場におけるデータ収集・活用に関しては母数を 海外拠点を有する企業に限定して得点を算出設計・開発生産運用・保守販売個別工程の見える化とプロセス改善など3Dプリンタ3Dシミュレータ製品設計工程において活用生産プロセスにおける熟練技能のマニュアル化・データベース化設計開発と生産現場間でデータを共有し開発リードタイムを削減生産工程全般の見える化とプロセス改善など人員の作業状況の見える化とプロセス改善など自社工場内もしくは取引先企業との間でトレーサビリティ管理海外工場でも生産プロセスに係るデータなどの収集・活用(注生産プロセスにおけるデータ取得と改善・向上市場や運用に関する情報の活用価値創出への取組みリアルタイムで生産ラインに反映製品開発工程において試作品を製作少量多品種の製品を製作生産時に判明した設計開発の不具合をフィードバック生産設計工程において活用製品の稼働データや顧客の声を設計開発や生産改善に活用部門間連携100人以下 101∼300人 300人超0.00.20.40.5備考:1.各項目における取組状況について「実施している=1点」「その他の回答=0点」とし、従業員規模ごとの得点状況の平均をグラフ化2.海外工場におけるデータ収集・活用に関しては「海外拠点の有無」について「有り」と回答した企業を対象に取組状況を得点化販売後の製品の稼働状況に関する情報の収集・分析発注に関する情報の収集・分析製品の予知保全サービスの活用製品の運用ソリューションサービス出典:『2016 年版ものづくり白書』図 113-2/ 経済産業省が実施したアンケート調査(2015 年 12 月に実施)究極の生産性向上を実現する画期的なツール「ハイスピードカメラ」

Page 2:工場管理 2016/10 79究極の生産性向上を実現する画期的なツール「ハイスピードカメラ」Zoom Up「時間的にも人材的にも負荷がかかる」「中心的な人間が現場を去った」「統計やデータを分析できる人がいない」などの理由で行き詰まり、停滞感が出たり、改善活動の結果不良率がかなり減少したものの、さらなる低減が必要、といったケースもある。 そこで、現状のネックを解消し、人手やカン・コツに頼らない究極の生産性向上を目指した改善策の1つとして推進されているのが、インダストリー 4.0、IoT など IT の活用だ。「ものづくり白書2016」によれば、IoT などの技術を活用している企業では、「生産時に判明した設計開発の不具合をフィードバック」(設計開発部門)、「個別工程の見える化とプロセス改善など」(生産)での IoT 活用が多く、これらの工程の重要性、必要性が見て取れる(図1)。だが、IT の導入・活用は、生産活動の見える化に寄与するものの、その後の分析が困難だったり、場合によっては多大な投資と時間を要するなど、必ずしもオールマイティではない。QC活動のボトルネックを解消 こうしたなか注目されるのが、ハイスピードカメラだ。高速現象を撮影しスーパースローモーションで可視化するハイスピードカメラは、以前から企業や大学の研究所などで使われてきたが、ここへ来て製造業に特化した機能搭載の製品が出されている。生産現場向けにカメラを小型化し、高速で稼働する設備・装置を、1秒間に 1,000 コマ以上という速さで撮影。肉眼で見えない不具合も、発生プロセスを正確に捉えることができる。内視鏡や顕微鏡を使用することで、狭い部分や小さい物の高速現象など、生産現場の入り組んだ場所での撮影も可能だ(写真1)。 たとえば、溶接の改善をしたいという場合。溶接工程で、ロボットアームに小型カメラを設置し溶接加工点のポイントを撮影することで、どのような条件が最も加工がうまくいくかを割り出すことができる。プレス機の改善では、カメラ2台を設置して、1台はプレス機全体を撮影し、1台は写真1 生産現場におけるハイスピードカメラの活用例飲料充填ラインの挙動観察 ドリル切削の切削状況と切りくずの飛び具合溶接状況の観察 錠剤パッケージ搬送工程の観察

Page 3:Vol.62 No.11 工場管理80プレス機の内側を撮影することで、どのようなプレス条件下で製品が最も安定加工できるかを見ることができる。マシニング加工の改善では、マシニングセンタの主軸部分に小型カメラを設置。加工点を常に撮影することで最適な加工条件を見つけ出し、加工精度を確保することが可能になる。また、チップマウンターで半導体基盤への実装の際の不具合を撮影しながら装置のタイミング調整をするなど、電子部品の実装工程の解析により不良率の低下を実現。あるいは、製造速度を最高にしたい場合、通常の速度、20%向上させた場合、50%向上させた場合と、条件を比較し、仮に 50%向上でトラブルが発生したとすれば、そこで改善効果や装置の限界を知ることができる。など、すでにさまざまな生産現場でハイスピードカメラの導入が進み、その成果が確認されている。 このほか、ドライブレコーダーのような長時間撮影によって、いつ起こるかわからないトラブルの瞬間も逃すことなく捉える機能も装備。しかも、不良品発生や設備異常の発生時点から時間を遡って映像で確認できるため、誰でも容易に原因の解明が可能となる。また、ハイスピードカメラは時間に正確なため、解析ソフトと組み合わせることで動きを数値化し、正確な解析が自動的に実行される。QCストーリーに適用─海外現場、新人にも有効な動画コミュニケーション ハイスピードカメラの高速度映像は、客観的な資料として、QC ストーリーにもそのまま適用することができる。現状を高速映像で可視化し現状レベルを把握。原因を究明することで、検討・対策も容易だ(表1)。また、改善前、改善後の映像で、ビフォー、アフターが比較できるため、効果の確認も一目瞭然となる。 さらに、動画での標準マニュアルの作成などによって、QC 活動や TMP 活動における試行錯誤のムダを省き、推進、管理の定着を容易にする。また、映像コミュニケーションにより、言語の異なる海外の現場や若年層、新人の作業者、技術者の技術力向上にも有効なことから、ベテラン不足などで壁にぶつかっていた QC 活動の活性化にもつながりそうだ。協力業者との意思疎通も向上し、迅速なライン立上げにも貢献する。 製造プロセスの見える化により、従来、ベテランの経験やカンで解明していた品質・設備の不具合を始め、条件出しのシミュレーションなど試行錯誤に時間を要した改善の課題を一気に解決するハイスピードカメラは、低価格化の実現で、導入コストの壁もクリアしている。品質向上、コスト削減、生産量増大を実現する画期的なツールとして、今後は、あらゆる業種の製造現場で、生産性の飛躍的向上への起爆剤としての役割が、大いに期待されるところだ。(山田 尚子)表1 ハイスピードカメラを用いた改善例業界 課題 改善効果 改善内容電子部品モータ部品のはめ込み工程のトラブル改善トラブル改善モータ軸はめ込み工程で、軸ずれなどのトラブルが発生。静止した時に発生する振動が原因で挿入精度が乱れていることがわかり、タイマー調整だけでトラブルを改善できた自動車部品プレス機の速度を上げるとトラブルが発生するため速度を上げることができないトラブル改善生産性向上プレス速度を 20%以上上げると材料が風圧で高く舞い上がってしまい、排出がうまくできないということが判明。設備に大規模な改善を加えない限り、20%以上の速度向上はできないという判断ができた電子部品コンデンサー実装極性ミスの原因調査トラブル改善コンデンサーのマウントミスが多発。フィーダー、吸着、ピック、マウントなど、どの動作で発生しているか特定できなかったが、フィーダーで搬送中に回転していることを特定でき、実装時の極性ミス改善ができた自動車部品 溶接の最適条件出し最適条件出し生産性向上溶接個所ごとに溶接ロボットの最適条件(ワイヤー送り量、電流値)を設定を変更する根拠となる映像を取得し、溶接精度が大幅に向上した