1/14ページ

ダウンロード(3.9Mb)

フォーメーション/エージング工程の時間とコストを削減し、 ギガファクトリーの収益性を高める

EV用Li-ionセル製造では、フォーメーションとエージング工程が全製造コストの約3分の1を占め、最大のボトルネックとなっています。本資料では、セルプリチャージとフォーメーションの役割の違いを整理し、従来のOCV変化測定に代わるポテンショスタティック法による自己放電電流の直接測定を解説。

この手法により、良品/不良セルを数時間以内に判別し、エージング時間と仕掛品在庫を大幅に削減できます。EVギガファクトリーにおけるスループット向上と製造コスト削減を同時に実現するための実践的ホワイトペーパーです。

このカタログについて

| ドキュメント名 | EVバッテリー製造の最大ボトルネックを解消。 Li-ionセル フォーメーションスループット向上ガイド |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 3.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | キーサイト・テクノロジー株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

WHITE PAPER

Li-ionセルのフォーメーション

スループットの向上

EV用バッテリーセル製造の時間/コストを節約する手法

Page2

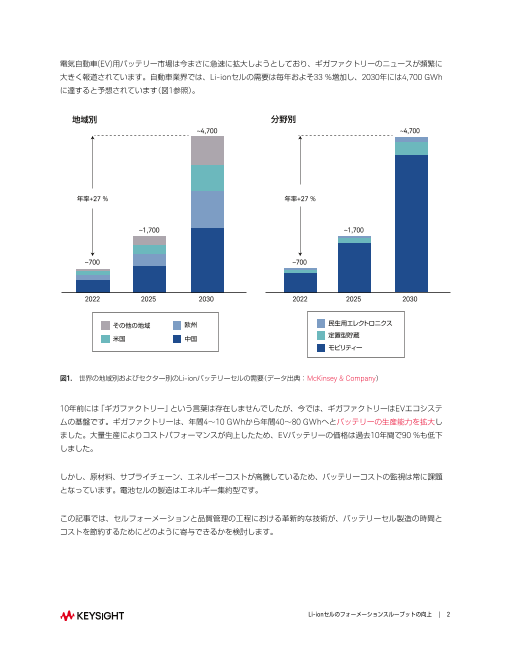

電気自動車(EV)用バッテリー市場は今まさに急速に拡大しようとしており、ギガファクトリーのニュースが頻繁に

大きく報道されています。自動車業界では、Li-ionセルの需要は毎年およそ33 %増加し、2030年には4,700 GWh

に達すると予想されています(図1参照)。

地域別 分野別

~4,700 ~4,700

年率+27 % 年率+27 %

~1,700 ~1,700

~700 ~700

2022 2025 2030 2022 2025 2030

その他の地域 欧州 民生用エレクトロニクス

米国 中国 定置型貯蔵

モビリティー

図1. 世界の地域別およびセクター別のLi-ionバッテリーセルの需要(データ出典:McKinsey & Company)

10年前には「ギガファクトリー」という言葉は存在しませんでしたが、今では、ギガファクトリーはEVエコシステ

ムの基盤です。ギガファクトリーは、年間4~10 GWhから年間40~80 GWhへとバッテリーの生産能力を拡大し

ました。大量生産によりコストパフォーマンスが向上したため、EVバッテリーの価格は過去10年間で90 %も低下

しました。

しかし、原材料、サプライチェーン、エネルギーコストが高騰しているため、バッテリーコストの監視は常に課題

となっています。電池セルの製造はエネルギー集約型です。

この記事では、セルフォーメーションと品質管理の工程における革新的な技術が、バッテリーセル製造の時間と

コストを節約するためにどのように寄与できるかを検討します。

Li-ionセルのフォーメーションスループットの向上 | 2

Page3

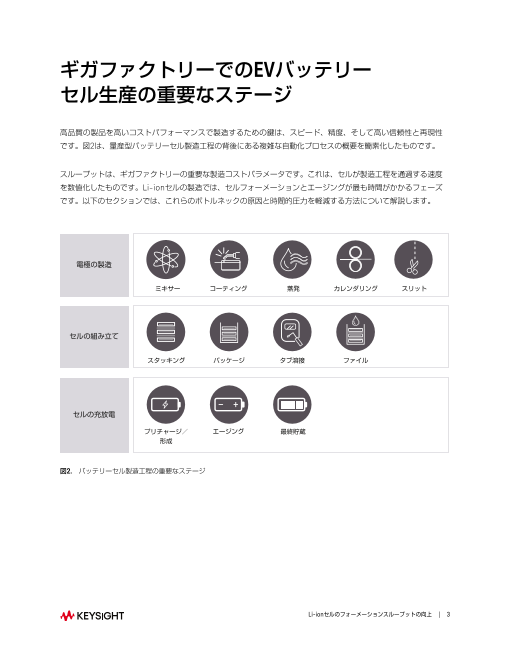

ギガファクトリーでのEVバッテリー

セル生産の重要なステージ

高品質の製品を高いコストパフォーマンスで製造するための鍵は、スピード、精度、そして高い信頼性と再現性

です。図2は、量産型バッテリーセル製造工程の背後にある複雑な自動化プロセスの概要を簡素化したものです。

スループットは、ギガファクトリーの重要な製造コストパラメータです。これは、セルが製造工程を通過する速度

を数値化したものです。Li-ionセルの製造では、セルフォーメーションとエージングが最も時間がかかるフェーズ

です。以下のセクションでは、これらのボトルネックの原因と時間的圧力を軽減する方法について解説します。

電極の製造

ミキサー コーティング 蒸発 カレンダリング スリット

セルの組み立て

スタッキング パッケージ タブ溶接 ファイル

セルの充放電

プリチャージ/ エージング 最終貯蔵

形成

図2. バッテリーセル製造工程の重要なステージ

Li-ionセルのフォーメーションスループットの向上 | 3

Page4

電極の製造とセルの組立は高度に自動化された工程で、セルのフォーメーションおよびエージングのステージと比

べると比較的高速なスループットを実現しています。

電解液の充填後は、セルの内部にエネルギーは蓄えられていません。その時点のセル電圧は多くの要素に左右され

て決まりますが、主な要素はセルを構成するために使用されている材料です。一般的に、電解液の充填直後には

50~ 100 mVの低電圧が見られますが、-100~-200 mVという負の低電圧が見られることもあります。

プリチャージ:電池完成の第一歩

セルに電解液が充填されたら、迅速にプリチャージステージに移行することが重要です。腐食の進行を止めるた

めに、プリチャージでは非常に低い電圧(通常-100 mV~ 100 mV)から充電状態(SoC)0 %の約2 Vまで、安全か

つ安定した電圧でセルを充電します。そうすることで、さらなる腐食を引き起こす可能性のある待機時間を懸念す

ることなく、セルをフォーメーション工程に移行することができます。

OCVおよびSoCとは?

バッテリーセルのオープン回路電圧(OCV)は、電流がゼロで電極電位が平衡状態のときの正極と負極

の間の電位差を表します。

充電状態(SoC)は、特定の時点のバッテリーで使用できるエネルギー量を測定し、フル充電に対する

割合(%)で表されます。

Li-ionセルのフォーメーションスループットの向上 | 4

Page5

プリチャージを経て、セルは2 Vでフォーメーション工程に入ります。そのため、フォーメーション装置は、2 V

からSoC100 %の最大オープン回路電圧(OCV)まで、最小限の範囲で動作することができます。OCVはセルの化学

的性質に応じて3.6 V~ 4.2 Vになる場合があります。

フォーメーション装置の最小動作電圧が2 Vであることは、一般的なセル・テスト・システムや電源/充電器が

0 Vまで動作するのとは対照的です。セルテスト装置の動作範囲が広くなると、一般的にコストが増加します。

そのため、EVバッテリー・セル・メーカーは、範囲が狭く、低コストで、プリチャージの目的に特化したフォーメー

ション装置を好みます。

セルフォーメーション/エージングの

時間およびコスト

セルフォーメーションには時間がかかりますが、これはセルの完成工程において重要な手順です。フォーメーショ

ン中、電流がセルを流れて初の充電を行い、このときに固体電解質界面(SEI)被膜が形成されます。SEIが形成され

ると、充電、エネルギー保持、放電が可能な作動セルが完成します。

「Current and Future Lithium-ion Battery Manufacturing」に発表された調査 1によれば、セルのフォーメーショ

ン/エージング工程に最もコストがかかり、全製造工程コストの約3分の1を占めます(表1および図3を参照)。

全エージング時間の大部分は、セルの自己放電動作が許容範囲内に入るかどうかを判断する工程から生じます。

エージングでは、自己放電効果によるセルのOCVの変化を観測するための時間がかかります。セルがエージング

に費やす時間を短縮すれば、ギガファクトリーの収益に直結する節約になります。これについては後ほど詳しく

解説し、こちらではセルフォーメーションについてもう少し詳しく説明します。

1 Liu, Yangtao, Ruihan Zhang, Jun Wang, and Yan Wang. “Current and future lithium-ion battery manufacturing.”

iScience 24, no. 4 (2021), 102332. doi:10.1016/j.isci.2021.102332. https://www.sciencedirect.com/science/article/pii/

S258900422100300X.

Li-ionセルのフォーメーションスループットの向上 | 5

Page6

表1. Li-ionバッテリー製造工程のコスト/スループット/エネルギー消費量

製造工程 1年当たりのコスト/$* スループット コスト率(%)

(Nelson他、2019) (Heimes他、2019a)

スラリー混合 7,396,000 30分~ 5時間 7.91 %

コーティング/乾燥 13,984,000 35~ 80 m/分 14.96 %

溶剤回収 4,296,000 - 4.60 %

カレンダー加工 4,849,000 60~ 100 m/分 5.19 %

スリット加工 2,891,000 80~ 150 m/分 3.09 %

真空乾燥 2,990,000 12~ 30時間 3.20 %

スタッキング 8,086,000 - 8.65 %

溶接 6,864,000 - 7.34 %

密閉 11,636,000 セルデザインに依存 12.45 %

フォーメーション/ 30,482,750 最大3週間 32.61 %

エージング

出典:“Current and Future Lithium-ion Battery Manufacturing” 1

Li-ionセルのフォーメーションスループットの向上 | 6

Page7

製造コスト

スラリーミキサー

7.91%

コーティング/乾燥

14.96%

溶剤回収

4.60%

カレンダリング

5.19%

スリット

3.09%

真空乾燥

3.20%

スタッキング

8.65%

溶接

7.34%

封入

12.45%

形成/乾燥

32.61%

0% 5% 10% 15% 20% 25% 30% 35%

図3. 表1をグラフ化したもの。Li-ionバッテリー製造工程のコスト寄与度

多くのセルメーカーは、企業の機密データとしてフォーメーション工程情報(電流値、時間など)を保有しています。

最適化されたフォーメーション装置により設備投資を最小限に抑えることができます。

Li-ionセルのフォーメーションスループットの向上 | 7

Page8

セルプリチャージとセルフォーメーションの

要件の違い

製造工程を最適化するには、適切なツールを使用することが不可欠です。プリチャージ向けの充電機器の要件は、

フォーメーションに使用されるそれとは異なります。

プリチャージ中、急速充電を追加すると、セルは非常に低い電圧(場合によっては負の電圧)から2 Vまで急速に

上昇します。フォーメーションでは低電圧動作は望ましくなく危険な可能性もありますが、これと異なり、プリ

チャージでは低電圧動作が求められます。プリチャージ向けに標準的なフォーメーション装置を使用するのは、

小さな負電圧を扱うプリチャージの動作範囲を許容しない場合があるため、適切ではありません。

そのため、Li-ion電池セルのフォーメーションとプリチャージの要件を比較検討する際には、以下の主要なポイ

ントを考慮することが不可欠です。

• フォーメーション装置は、設備投資を節約するために、2 V以上で動作できる必要があります。これは、フォー

メーション時間が長いために多くのフォーメーションチャネルを使用する大規模な製造工場で重要です。

• プリチャージ装置は、小さな負電圧から2 Vまで動作する必要があります。そのため、標準的なフォーメーショ

ン装置ではプリチャージ工程を実行できない場合があります。

• 2 Vレンジという仕様により、プリチャージ装置のコストがわずかに上昇する場合がありますが、プリチャー

ジ工程はフォーメーション工程よりもはるかに短いので必要なチャネル数は少なくて済みます。

Li-ionセルのフォーメーションスループットの向上 | 8

Page9

セルの自己放電測定

Li-ionセルは、使用されていなくても電荷を失います。この現象は、セルの自己放電として知られています。

セルの容量損失は1か月あたり1 %~ 2 %です。セルメーカーの課題は、新たに形成されたセルが、潜在的な製造

上の欠陥のために異常な自己放電動作を示すかどうかを迅速に判別することです。

メーカーは、過剰な自己放電のあるセルを主要なセル群からスクリーニングする必要があります。スクリーニング

により、不具合のあるセルが下流工程に流れて、EVバッテリーモジュールやバッテリーパックに混入することを

防止できます。

表1で示したように、セルの自己放電動作が許容範囲内かどうかを判断することに、全フォーミング/エージング

時間の大部分が費やされています。これは、OCVの変化(ΔOCV)を測定する時間が長いためです。セルがエージン

グ工程に費やす時間を短縮できれば、どの様な手法でもコストセーブになります。

従来のOCV手法と、測定時間を大幅に短縮できる新しいポテンショスタティック法を比較してみましょう。

従来のΔOCV手法

従来、自己放電を判別するために複雑な測定は必要ありません。セルのOCVが時間に伴ってどのように変化する

のかを測定するのは比較的簡単です。

しかし、このΔOCV手法は時間のかかる工程で、通常は何日もかかります。長いエージング時間は、ギガファクト

リーの仕掛品在庫指標に悪影響を及ぼします。OCV測定の実施を待つ大量のセル在庫品は、温度管理された環境

内の高価な床面積を占有し、運用上のオーバーヘッドを発生させます。

Li-ionセルのフォーメーションスループットの向上 | 9

Page10

ポテンショスタティック(直接)測定法

ΔOCV手法に代わるアプローチは、セル内部の自己放電電流を直接測定するポテンショスタティック法の使用です。

セルのOCVに正確に一致する高性能DC電源を、マイクロアンメータを用いてセルに接続します。DC電源はセル

を一定のSoCに保持し、セルのすべての自己放電電流を外部から供給します。

この手法では一般的に数時間以内に測定が安定し、さらにそれよりも短時間で、自己放電が過剰なセルと良品を

判別することができます。製造では、この手法により、エージング時間をなくすか大幅に短縮して、仕掛品とそれ

に関連するコストを大幅に削減することができます。

セルの自己放電を短時間で測定するには、ポテンショスタティック・アナライザが以下の重要な特性を備えている

必要があります。

• アナライザは、数十μAまたは数百μAのレンジで正確に低レベルの自己放電電流を測定する必要があります。

• アナライザは、セルに影響しない必要があります。アナライザがセルに印加する電圧は、セル電圧と正確に

等しい必要があります。また、短時間でセル電圧に一致する必要もあります。以上の条件が満たされないと、

印加された外部電圧が一致しないためにセルが充電または放電され、その結果として不要な電荷再配分が行

われ、測定している自己放電電流をマスクする電流が発生します。

• 装置は、非常に安定した電圧をセルに印加する必要があります。印加電圧の不安定性やノイズによって、セル

が継続的に充放電され、自己放電電流測定にノイズ電流が発生します。

Li-ionセルのフォーメーションスループットの向上 | 10

Page11

図4に、Keysight BT2152B 自己放電アナライザを使用して行った複数セルのポテンショスタティック測定例を示

します。BT2152Bは、前述したポテンショスタティック測定の要件を満たしています。

• ±(0.30 %+250 nA)の確度で、低レベルの自己放電電流を正確に測定することができます。

• セルに印加される電圧(±1.25 μV)に短時間で一致し、新たな充電または放電と不要なセトリング電流を最小

限に抑えることで、測定している自己放電電流をマスクされないようにします。

• 安定した電圧(±3 μVpk)をセルに印加して、自己放電電流測定における連続的な充電/放電とその他の電流

ノイズを最小限に抑えます。

数分間で良好な 電池セルの

セルと不良セルを 自己放電電流を

判別 直接測定

図4. Keysight BT2152Bを使用した複数のLi-ionセルの自己放電電流測定

Li-ionセルのフォーメーションスループットの向上 | 11

Page12

キーサイトのセル製造ソリューション

キーサイトは、セルの製造時間を短縮してセル製造コストの削減を達成するために以下のソリューションを提供し

ています。

Keysight BT2200 充放電システム

Keysight BT2200 充放電システムは、セルのプリチャージとフォーメーションの両方に適しています。BT2202A

またはBT2203B メインフレームに8つのBT2204Bモジュールを搭載すれば、256個の6 Aチャネルを使用すること

ができます。セルサイズに応じて、これらのチャネルをパラレルに接続すれば、セルフォーメーションに必要な

高い電力および電流に対応することができます。個々のチャネルは、0 V以下での動作も含めて、プリチャージに

通常必要な低電圧や低電流の印加にも十分適しています。

Keysight BT2152B 自己放電アナライザ

BT2152B 自己放電アナライザは、Li-ionセルの自己放電電流をポテンショスタティック測定法により測定して、

セル自己放電性能の合否識別にかかる時間を短縮します。さらに、製造現場の仕掛品セルの数を大幅に減らすこ

とで、省スペースと省エネを実現します。

Li-ionセルのフォーメーションスループットの向上 | 12

Page13

EVバッテリーの需要を満たすキーになる

品質/生産性ソリューション

図5. 自動車機器メーカーとセルメーカーは、キーサイトのバッテリー・テスト・ソリューションを使用して新しい

EVバッテリーモデル用のセル、モジュール、パックを開発しています。

ギガファクトリーで高性能のEVバッテリーセルを生産するには、実験室での研究開発が必要です。実験室では

試作と試験を行い、正確な性能仕様を満たすように微調整された設計図を作成する必要があります。この工程では、

高精度で信頼性の高いバッテリー・テスト・ソリューションが必要です。ソリューションは、高密度/高容量のセ

ル化学物質の調合から、それらのセルがバッテリーモジュールやパックに組み込まれたときに、どのようにその

場所で動作するのかのテストに至るまで対応できる必要があります。これらのバッテリーは、路上の車両の過酷な

動作環境で性能と安全性を実現できることを確認するために、厳格なテストを受ける必要もあります。

Li-ionセルのフォーメーションスループットの向上 | 13

Page14

電源、解析、パワー・エミュレーション・ハードウェア/ソフトウェアにおけるキーサイトの専門知識は、自動車

メーカーやそのバッテリー製造パートナーが、より優れたバッテリーの設計、検証、生産を行うために役立ちます。

キーサイトのソリューションを今すぐご覧ください。

• 自己放電電流の評価

• 柔軟なセルフォーメーションとライフタイム・サイクル・ソリューション

• EVバッテリーのセルテスト

• EVバッテリーのモジュール設計の検証

• ハイパワー EVバッテリーパックのテスト

キーサイトは、設計、エミュレーション、テストの課題を迅速に解決し、最高の製品体験

を生み出すことで、技術革新の限界を押し広げます。

イノベーションのスタートはこちらから:www.keysight.co.jp

本書の情報は、予告なしに変更されることがあります。© Keysight Technologies, 2023,

Published in Japan, April 6, 2023, 7123-1026.JA