1/32ページ

ダウンロード(11.9Mb)

BOM/生産管理システムの成功事例集。製造業のお悩みをIT・デジタル活用で解決する「図解ものづくりDX オフィス&工場まるごとソリューション」も是非ご覧ください。

【成功事例集 掲載内容】

■図解 ものづくりDX オフィス&工場まるごとソリューション

■事例1:部品構成管理システムで設計業務を標準化し設計工数を30%削減

■事例2:在庫情報の「見える化」で余剰在庫を16.8%削減

■事例3:IoT実績収集システムの活用で機械の予防保全と品質向上

■事例4:製品原価の正確な把握で売価の妥当性に確信

■事例5:BIツールとクラウドサービスで情報の共有化と経営の可視化

■事例6:属人化していた受発注業務をERPシステムで自動化

このカタログについて

| ドキュメント名 | BOM/生産管理システム 成功事例集 2021 【大塚商会】 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 11.9Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社大塚商会 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

成功事例集 2021

製造業 生産管理編

図

p 2 解

ものづくりDX オフィス&工場まるごとソリューション

製造業でのお悩みを

IT・デジタル活用で解決!

株式会社キラ・コーポレーション 様

p 6 BOM構築で標準化設計を実現

標準機の構成比率を3割→6割に倍増し

設計工数を30%削減

株式会社マグトロニクス 様

p 10 受発注・実績・検収入力作業の時短に加え、

在庫情報の「見える化」で

余剰在庫を16.8%削減

ニホンハンダ株式会社 様 芙陽工業株式会社 様

p 14 製造現場の意見を取り入れた p 22 鍛造技術が強みのものづくり企業が

IoT実績収集システムの有効活用で BIツールとクラウドサービスで

機械の予防保全と品質向上を図る 情報の共有化と経営の可視化に取り組む

川辺農研産業株式会社 様 ダイナガ株式会社 様

p 18 製販一気通貫システム+5S活動で p 26 属人化していた多くの受発注作業を

在庫と原価の管理精度が格段にアップ ERPシステムで自動化し

明確な納期回答で顧客への信頼性向上 販売管理業務の生産性が大幅アップ

Page2

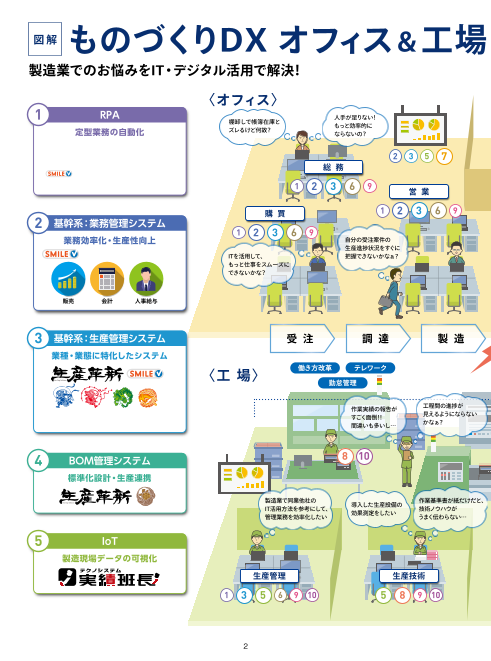

図 解 ものづくりDX オフィス&工場 まるごとソリューション

製造業でのお悩みをIT・デジタル活用で解決!

工場の“見える化”をして、 BCP

〈オフィス〉 経営判断に役立てられ

ないかなぁ?

1 RPA 複合機 データセンター

人手が足りない! 6 情報系システム

棚卸しで帳簿在庫と もっと効率的に 購買・製造部門との

定型業務の自動化 ズレるけど何故? ならないの? 部品表のやり取り、 情報の整理、伝達、共有

効率的にできないかしら?

2 3 5 7 CAD

総 務 社長室

設 計

1 2 3 6 9 営 業 2 3 5 6 7

ワークフロー ドキュメント管理 スケジューラ コミュニケーション

4 6

購 買 1 2 3 6 9

2 基幹系:業務管理システム

1 2 3 6 9 保守サービス 会議室 7 生産ダッシュボード

業務効率化・生産性向上 自分の受注案件の

生産進捗状況をすぐに 1 6 9 2 3 5 7 現場のリアルタイム“見える化”

ITを活用して、 把握できないかなぁ?

もっと仕事をスムーズに

できないかな?

テレビ会議

販売 会計 人事給与

8 技術伝承・現場改善

現場作業の標準化・人材育成

3 基幹系:生産管理システム 受 注 調 達 製 造 出 荷 販 売 保 守

業種・業態に特化したシステム

〈工 場〉 働き方改革 テレワーク

勤怠管理 LED

製 造 9 クラウド業務アプリ

作業実績の報告が 工程間の進捗が

見えるようにならない 5 思いのまま気軽に情報共有

すごく面倒!!

間違いも多いし… かなぁ?

4 BOM管理システム 8 10

標準化設計・生産連携 10 タブレット現場帳票

記録・報告をタブレット入力

製造業で同業他社の 作業基準書が紙だけだと、 品質管理 修理・サービス

IT活用方法を参考にして、 導入した生産設備の 技術ノウハウが

管理業務を効率化したい 効果測定をしたい うまく伝わらない… 1 6 9 10 1 6 9 10

設備の日次・月次点検を

5 IoT してるけど、故障前に

予兆をとらえたい

製造現場データの可視化

生産管理 生産技術 品質を確保するため、仕様の変更点や、

久しぶりに受注が入った品目、

初めての品目は、品質管理側でも

1 3 5 6 9 10 5 8 9 10 能動的に捉えたいな

2

Page3

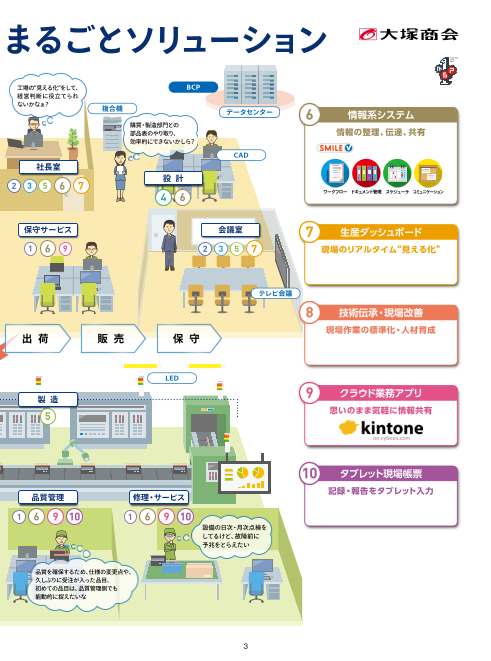

図 解 ものづくりDX オフィス&工場 まるごとソリューション

製造業でのお悩みをIT・デジタル活用で解決!

工場の“見える化”をして、 BCP

〈オフィス〉 経営判断に役立てられ

ないかなぁ?

1 RPA 複合機 データセンター

人手が足りない! 6 情報系システム

棚卸しで帳簿在庫と もっと効率的に 購買・製造部門との

定型業務の自動化 ズレるけど何故? ならないの? 部品表のやり取り、 情報の整理、伝達、共有

効率的にできないかしら?

2 3 5 7 CAD

総 務 社長室

設 計

1 2 3 6 9 営 業 2 3 5 6 7

ワークフロー ドキュメント管理 スケジューラ コミュニケーション

4 6

購 買 1 2 3 6 9

2 基幹系:業務管理システム

1 2 3 6 9 保守サービス 会議室 7 生産ダッシュボード

業務効率化・生産性向上 自分の受注案件の

生産進捗状況をすぐに 1 6 9 2 3 5 7 現場のリアルタイム“見える化”

ITを活用して、 把握できないかなぁ?

もっと仕事をスムーズに

できないかな?

テレビ会議

販売 会計 人事給与

8 技術伝承・現場改善

現場作業の標準化・人材育成

3 基幹系:生産管理システム 受 注 調 達 製 造 出 荷 販 売 保 守

業種・業態に特化したシステム

〈工 場〉 働き方改革 テレワーク

勤怠管理 LED

製 造 9 クラウド業務アプリ

作業実績の報告が 工程間の進捗が

見えるようにならない 5 思いのまま気軽に情報共有

すごく面倒!!

間違いも多いし… かなぁ?

4 BOM管理システム 8 10

標準化設計・生産連携 10 タブレット現場帳票

記録・報告をタブレット入力

製造業で同業他社の 作業基準書が紙だけだと、 品質管理 修理・サービス

IT活用方法を参考にして、 導入した生産設備の 技術ノウハウが

管理業務を効率化したい 効果測定をしたい うまく伝わらない… 1 6 9 10 1 6 9 10

設備の日次・月次点検を

5 IoT してるけど、故障前に

予兆をとらえたい

製造現場データの可視化

生産管理 生産技術 品質を確保するため、仕様の変更点や、

久しぶりに受注が入った品目、

初めての品目は、品質管理側でも

1 3 5 6 9 10 5 8 9 10 能動的に捉えたいな

3

Page4

図 解 ものづくりDX オフィス&工場まるごとソリュー ション

1 RPA 定期的かつ単純な転記作業やシステム間のデータ受け渡しなどは、 6 情報系システム

ワークフロー ドキュメント管理

定型業務の自動化 自動操作でRPAに代行してもらいましょう! 情報の整理、伝達、共有 「帳票の電子化」だけでなく、申請フォームに承 「複合機連携」による紙文書の電子化、高度な

認ルートや運用ルールを埋め込んだ「簡単ルー 「検索機能」でのナレッジ発掘、「セキュリティ機

製造業でのRPA活用例 ・ 品質管理 ト管理」で「内部統制」に対応した業務プロセス 能」による印刷や持ち出しの制御など、ナレッ

・ EDI受注/納期回答/納期遅延管理 ・ 金型メンテナンス通知 の標準化を支援するワークフローシステムです。 ジの体系化と安全な文書共有を実現します。

・ 生産計画準備 ・ 設備保全 スケジューラ コミュニケーション

・ 発注納期確認/納期遅延督促 ・ 実績集計業務 など ワークフロー ドキュメント管理 スケジューラ コミュニケーション

日々のスケジュール管理だけでなく、「会議開催調 セキュリティを考慮した情報の伝達や情報を周

整」「行動予定」「施設予約」など、スケジュール登録 知させるための機能をご提供。社内のコミュニ

と連動してさまざまな業務活動をサポートします。 ケーションの活性化を実現します。

2 基幹系:業務管理システム

販 売 会 計 人事給与

業務効率化・生産性向上 売り上げ・売り掛けから仕入 高度な分析機能と数多くの 人事管理から定型の給与計 7 生産ダッシュボード 設備メンテナンス 生産・稼働モニタリング 設備稼働モニタリング 品質管理・分析

れ・買い掛け、在庫管理まで 管理機能をラインアップし、 算業務までをフルサポート。

の全般をカバー。マスターや 財務会計から管理会計まで 自由項目を利用した独自の 現場のリアルタイム“見える化”

伝票に独自項目の追加や、 を幅広くサポート。スピー 人事情報や、履歴情報を管

各種実績の集計・オリジナル ディーで正確な伝票処理、柔 理することで、人事異動の判

帳票の作成・多角的なデー 軟なデータの分析と有効活 断材料などにご活用いただ

販売 会計 人事給与 タ分析などが行えます。 用を実現します。 けます。 IoTデジタルサイネージに最適! さまざまなデータソースに

直接接続し、リクエストに合わせて集計結果をダイナミックに リアルタイムに情報更新

可視化。専門知識を必要としない直感的に使える操作性。

3 基幹系:生産管理システム 生産革新ファミリー

「生産管理ソフト」導入シェア1位

業種・業態に特化したパッケージシステム (年商100億円未満の企業)

出典:「2019年版 中堅・中小企業の ITアプリケーション 8 技術伝承・現場改善 技術継承 作業手順書

・ 製販一気通貫型生産管理システム「 生産革新 Fu-jin」 利用実績と評価レポート」( ノークリサーチ) ムダ取り

現場作業の標準化・人材育成 標準化

注 ハイブリッド型生産管理システム

・ ハイブリッド型生産管理システム「 生産革新 Raijin」 「生産革新 Raijin」

個別

受

・ 繰返・量産型生産管理システム「 生産革新 Ryu-jin」 計測 動画

効果測定 マニュアル

作成

・ 配合型生産管理システム「 生産革新 Blendjin」 製販一気通貫型生産管理システム 作業工程改善 動画マニュアル

製造現場の働き方改革と人手不足解消に!

・ 個別受注機械装置業向け生産管理システム 「生産革新 Fu-jin」 繰返・量産加工型生産管理システム 配合型生産管理システム

「TECHS-S」 繰返

受注 「生産革新 Ryu-jin」 「生産革新 Blendjin」 作業効率化・生産性の向上・作業分析・工程改善・スキル継

技術伝承 各種

承を支援する現場改善ツール 教育 帳票類

・ 個別受注型部品加工業向け生産管理システム 作成

「TECHS-BK」 組立業 加工業 装置業

9 クラウド業務アプリ 営業部門 開発・設計部門

4 BOM管理システム 思いのまま気軽に情報共有

標準化設計・生産連携

営業支援 営業日報 顧客管理 案件管理 工数管理 進捗管理

・ 部品構成表管理システム「 生産革新 Bom-jin」

製造部門 サポート部門

Excelや紙で我慢していたあの業務を改善!

kintoneは、自分たちが利用したいシステムをノンプログラミ

ングで作成できるクラウドサービスです。手軽に導入するこ

▶ 流用化・標準化設計をサポートし、「生産革新Raijin」との双方向連携が可能。 QC活動管理 改善要望管理 ヒヤリハット 改善提案箱 問合わせ管理 FAQ

とができます。

5 IoT 生産管理システム「生産革新 Ryu-jin」 10 タブレット現場帳票 i-Reporterなら ・ 集計してくれる!

製造現場データの可視化 タブレット 記録・報告をタブレット入力 ・ 記入がカンタン!

入力 データ取込 ・ Excelも出力!

管理システム

・ 残業が短縮!

装置連動

現場での使いやすさを徹底追求した、シムトップス「i-Reporter」 ・ 漏れ、ミスがゼロに!

製造現場の情報をリアルタイムに収集、“見える化”し、経営の実現を データ抽出

とは、現場で作成している報告書など紙帳票を、iPadなどタ ・ 紙の保管スペースが不要に!

支援。タブレットのみでの運用のほか、「装置連動」では、生産実績 ブレットに取り込み、電子帳票化、データ化、ペーパーレス化 i-Reporter

※既設装置の制御シーケンスを改造 日報データベース ・ 管理システムへデータ転送も!

(数量・時間) だけでなく、温度などのアナログ情報の取得も可能。 することなく、製造実績を取得可能 できる、業務の効率化を改善するツールです。 報告書

4

Page5

図 解 ものづくりDX オフィス&工場まるごとソリュー ション

1 RPA 定期的かつ単純な転記作業やシステム間のデータ受け渡しなどは、 6 情報系システム

ワークフロー ドキュメント管理

定型業務の自動化 自動操作でRPAに代行してもらいましょう! 情報の整理、伝達、共有 「帳票の電子化」だけでなく、申請フォームに承 「複合機連携」による紙文書の電子化、高度な

認ルートや運用ルールを埋め込んだ「簡単ルー 「検索機能」でのナレッジ発掘、「セキュリティ機

製造業でのRPA活用例 ・ 品質管理 ト管理」で「内部統制」に対応した業務プロセス 能」による印刷や持ち出しの制御など、ナレッ

・ EDI受注/納期回答/納期遅延管理 ・ 金型メンテナンス通知 の標準化を支援するワークフローシステムです。 ジの体系化と安全な文書共有を実現します。

・ 生産計画準備 ・ 設備保全 スケジューラ コミュニケーション

・ 発注納期確認/納期遅延督促 ・ 実績集計業務 など ワークフロー ドキュメント管理 スケジューラ コミュニケーション

日々のスケジュール管理だけでなく、「会議開催調 セキュリティを考慮した情報の伝達や情報を周

整」「行動予定」「施設予約」など、スケジュール登録 知させるための機能をご提供。社内のコミュニ

と連動してさまざまな業務活動をサポートします。 ケーションの活性化を実現します。

2 基幹系:業務管理システム

販 売 会 計 人事給与

業務効率化・生産性向上 売り上げ・売り掛けから仕入 高度な分析機能と数多くの 人事管理から定型の給与計 7 生産ダッシュボード 設備メンテナンス 生産・稼働モニタリング 設備稼働モニタリング 品質管理・分析

れ・買い掛け、在庫管理まで 管理機能をラインアップし、 算業務までをフルサポート。

の全般をカバー。マスターや 財務会計から管理会計まで 自由項目を利用した独自の 現場のリアルタイム“見える化”

伝票に独自項目の追加や、 を幅広くサポート。スピー 人事情報や、履歴情報を管

各種実績の集計・オリジナル ディーで正確な伝票処理、柔 理することで、人事異動の判

帳票の作成・多角的なデー 軟なデータの分析と有効活 断材料などにご活用いただ

販売 会計 人事給与 タ分析などが行えます。 用を実現します。 けます。 IoTデジタルサイネージに最適! さまざまなデータソースに

直接接続し、リクエストに合わせて集計結果をダイナミックに リアルタイムに情報更新

可視化。専門知識を必要としない直感的に使える操作性。

3 基幹系:生産管理システム 生産革新ファミリー

「生産管理ソフト」導入シェア1位

業種・業態に特化したパッケージシステム (年商100億円未満の企業)

出典:「2019年版 中堅・中小企業の ITアプリケーション 8 技術伝承・現場改善 技術継承 作業手順書

・ 製販一気通貫型生産管理システム「 生産革新 Fu-jin」 利用実績と評価レポート」( ノークリサーチ) ムダ取り

現場作業の標準化・人材育成 標準化

注 ハイブリッド型生産管理システム

・ ハイブリッド型生産管理システム「 生産革新 Raijin」 「生産革新 Raijin」

個別

受

・ 繰返・量産型生産管理システム「 生産革新 Ryu-jin」 計測 動画

効果測定 マニュアル

作成

・ 配合型生産管理システム「 生産革新 Blendjin」 製販一気通貫型生産管理システム 作業工程改善 動画マニュアル

製造現場の働き方改革と人手不足解消に!

・ 個別受注機械装置業向け生産管理システム 「生産革新 Fu-jin」 繰返・量産加工型生産管理システム 配合型生産管理システム

「TECHS-S」 繰返

受注 「生産革新 Ryu-jin」 「生産革新 Blendjin」 作業効率化・生産性の向上・作業分析・工程改善・スキル継

技術伝承 各種

承を支援する現場改善ツール 教育 帳票類

・ 個別受注型部品加工業向け生産管理システム 作成

「TECHS-BK」 組立業 加工業 装置業

9 クラウド業務アプリ 営業部門 開発・設計部門

4 BOM管理システム 思いのまま気軽に情報共有

標準化設計・生産連携

営業支援 営業日報 顧客管理 案件管理 工数管理 進捗管理

・ 部品構成表管理システム「 生産革新 Bom-jin」

製造部門 サポート部門

Excelや紙で我慢していたあの業務を改善!

kintoneは、自分たちが利用したいシステムをノンプログラミ

ングで作成できるクラウドサービスです。手軽に導入するこ

▶ 流用化・標準化設計をサポートし、「生産革新Raijin」との双方向連携が可能。 QC活動管理 改善要望管理 ヒヤリハット 改善提案箱 問合わせ管理 FAQ

とができます。

5 IoT 生産管理システム「生産革新 Ryu-jin」 10 タブレット現場帳票 i-Reporterなら ・ 集計してくれる!

製造現場データの可視化 タブレット 記録・報告をタブレット入力 ・ 記入がカンタン!

入力 データ取込 ・ Excelも出力!

管理システム

・ 残業が短縮!

装置連動

現場での使いやすさを徹底追求した、シムトップス「i-Reporter」 ・ 漏れ、ミスがゼロに!

製造現場の情報をリアルタイムに収集、“見える化”し、経営の実現を データ抽出

とは、現場で作成している報告書など紙帳票を、iPadなどタ ・ 紙の保管スペースが不要に!

支援。タブレットのみでの運用のほか、「装置連動」では、生産実績 ブレットに取り込み、電子帳票化、データ化、ペーパーレス化 i-Reporter

※既設装置の制御シーケンスを改造 日報データベース ・ 管理システムへデータ転送も!

(数量・時間) だけでなく、温度などのアナログ情報の取得も可能。 することなく、製造実績を取得可能 できる、業務の効率化を改善するツールです。 報告書

5

Page6

CASE STUDY 部品構成表管理システムで設計業務を標準化

株式会社キラ・コーポレーション

BOM構築で標準化設計を実現 業務の効率向上

生産性向上対策

標準機の構成比率を3割→6割に倍増し 業務工数の削減

顧客サービスの向上

設計工数を30%削減

導入システム

・ 部品構成表管理システム

『生産革新 Bom-jin(ボムジン)』

株式会社キラ・コーポレーションは、小型の切削加工機やボール盤を開発・製造する工作機械メーカーだ。

設計から生産に至るプロセスの無駄を省くため、部品構成表管理システム『生産革新 Bom-jin(ボムジン)』

を導入。標準化設計の実現とRPA活用によって、設計本来のクリエーティブな仕事に時間を使えるようになった。

導入の狙い 解決策

顧客の注文どおりの製品を作るだけではな 部品構成表管理システム『生産革新 Bom-

く、標準品の提案型営業で顧客の要望に合 jin』を導入し、流用・設計標準化を実現

わせた製品を作るようにする

設計業務の標準化とBOM(部品構成表)を

活用し生産に至る全プロセスの工数を削減

導入したメリット

● BOM構築による流用化・標準化 ● 業務効率だけでなく、

設計工数を30%削減 お客様へのサービスも向上

標準機の構成比 部品構成表データ アフターメンテナンス用

2017年 2019年 パーツリスト

29% 標準機

58% 出力

6

Page7

株式会社キラ・コーポレーション

切削加工自動化ラインを 設計から生産までのプロセスを

背 景 顧客に提案 経 緯 BOMで変える

株式会社キラ・コーポレーションは、切削加工機(NC工作 同社は2012年4月、大塚商会を通じて『生産革新 Bom-jin』

機械)や切削加工自動化ライン、ボール盤、タッピング盤など の前身に当たる『BOM Conducto(r ボム・コンダクター)』を

を製造・販売する工作機械メーカーだ。製品の約8割は自動 導入した。当時、日本の製造業では“標準化設計”という概念

車部品メーカー向けで、約6割は日系メーカーの海外生産 は浸透していなかったが、代表取締役の大竹 健二氏は、「全

拠点に納入。小型切削加工機「#30M/Cシリーズ」「#40M/Cシ ての製造業はBOM(部品構成表)を根幹にして成り立ってい

リーズ」 をメインに、搬送装置なども含む切削加工自動化ラ る。設計段階からBOMを活用し、生産に至る全プロセスを変

インを顧客ごとに開発・提供できるのが大きな強みである。 えるべきだ」と考えていた。その理想を実現できるものとして

常務取締役でNC機械設計製造事業部 部長の杉山 和徳氏 注目したのが、大塚商会の提案した部品構成表管理システム

は、「注文にお応えにすることに加え、自動化を軸とする提案 であった。

を積極的に行い、お客様からの信頼を得ています」と語る。 しかし、それから3年ほどは導入したにもかかわらず現場

ではあまり活用されていなかった。以前から使用していた自

社開発の生産管理システムだけでも、部品管理は十分可能だ

という意識が現場に根付いていたからである。

常務取締役 「従来の生産管理システムは部品構成表の概念が非常に

NC機械設計製造事業部 部長 あいまいで、アッシー(構成部品)単位やサブアッシー(部分組

杉山 和徳氏

立品)単位といった分け方もされていませんでした。そこで、

切削加工機の新製品がリリースされるのを機に、その機械か

ら『BOM Conductor』を使って部品構成表管理を行い、設計

業務の標準化を推進することにしたのです」と語るのは、NC

機械設計製造事業部 技術部 技術管理室 課長の和田 淑枝氏

である。

1944年の設立以来、技術開発の豊富な経験とノウハウも

蓄積している。その象徴といえるのが、日本および米国、イン

ド、シンガポールで特許を取得した超音波加工機だ。従来の

ものは、各種構成部品が超音波振動によって摩耗や焼き付 NC機械設計製造事業部

き、破損する可能性があった。同社が発明した製品は、振動 技術部 技術管理室 課長

和田 淑枝氏

を抑制することで構成部品の長寿命化やメンテナンス性向上

が期待できる(図1)。「EV(電気自動車)の普及とともに、デリ

ケートな素材を加工する超音波加工機の需要も高まっていま

すが、メンテナンスが困難な面もありました。その課題を克服

できる画期的な発明だといえます」と語る。

設計業務の標準化を推進するプロジェクトがスタート

図1 特許を取得した超音波スピンドル

こうして和田氏を中心とするプロジェクトが始動。NC機械

従来品 特許品 設計製造事業部 技術部の取り組みとして、設計業務の標準

構成部品に 構成部品への

超音波振動が 振動を制御し 化を推進するために、(1)3D CADの導入、(2)3Dによる設計

伝わってしまう 長寿命化

を考慮した品目コードや図面番号の付け方、といったルー

ル整備を行った。そして、これらをサポートするため、『BOM

Conductor』を活用することにした。

7

Page8

図2 標準機・特型機の販売比率を見ても着実に設計業務の標準化効果が表れている。

2017年 2018年 2019年

改造/他 改造/他

改造/他

15% 標準機 17% 標準機 12%

29% 36% 特型機 標準機

30%

特型機 特型機 58%

56% 47%

和田氏は、「標準化には、しっかりとしたルール整備が不

可欠ですが、部品構成表管理システムに設定されている品目

コードや図面番号の付け方をそのままルールに反映しまし

た。コンセプトがしっかりとしているので、そのまま採り入れ

ればスムーズに標準化が実現すると判断したからです」と語

る。『BOM Conductor』で設計の標準化が進められ、2018年7

月には、最新鋭の『生産革新 Bom-jin』にリプレイスした。

アッシー単位の部品登録で

新 Bom-jin』の導入と標準化推進プロジェクト運営によって、設計業務標準化やそ

ポイント

『生産革

工数を削減 れまで時間を要していた作業をRPAで処理するなど、さまざまな課題が一気に解決に向

かった

このプロジェクトによって、設計業務の効率は大幅に改善。 効果と パーツリストの作成が

従来は新機種を開発するたびに、1台1台を白紙の状態から 展 望 容易に

設計していた。部品構成表に「アッシー」、「サブアッシー」とい

う項目がなかったため、過去に設計し、次の機種にも組み入 『生産革新 Bom-jin』の導入により、さまざまな業務改善効

れられそうなアッシーを登録しておくことができなかったからだ。 果が得られた。なかでも和田氏が評価するのは、製造番号

「そこで、標準化の第1号となった新製品では、九つの部位 単位で機械1台の部品構成表が管理できるようになった点だ。

ごとにアッシー単位で登録を進めました。これによって次に作 「お客様への納入後、アフターメンテナンス用として提出す

る製品でも既存のアッシーを流用できるようになり、設計の るパーツリストも簡単に作成できるようになりました(図3)。

工数が30%削減されました(図2)」と和田氏は語る。 部品構成表からデータを取り込むだけで、すぐにリストが作

れます。業務の効率向上だけでなく、お客様へのサービス向

特注品への対応がスピーディーに 上にも結び付いています」(和田氏)

従来、同社の切削加工機は、顧客の要望に応じ、カスタマ

イズする特注品の割合が高かった。しかし、新システムで標 図3 構成出力データを社内システムに活用し、

機械1台ごとにパーツリストを作成

準化が進み、標準品をベースに必要な部分だけ個別仕様に

変更可能となり、設計作業も非常に容易になった。

「オーダーを受けた際、最初から設計し直す必要はなく、同

じような既存の標準部品と個別仕様部品の組み合わせでス

ピーディーに設計ができます。切削加工自動化ラインなどで

今後ますます顧客の個別要望が増えていくはずですが、提案

型営業の強化とともに、『生産革新 Bom-jin』による設計の標

準化で対応力を高めていきます」と和田氏は語る。

8

Page9

株式会社キラ・コーポレーション

図4 RPA により、技術管理から製造部門への設計情報受け渡しを自動化

パソコン

1 受け渡しデータの作成 2 新規図面のみ出力 3 指定フォルダーに保存 4 関係部署へメール配信

(整番、部位ごと)

・送付書 XLS

・構成出力

CSV

・構成差異

ライフサイクルマネジメントにも活用を検討

設計した図面を製造部門に受け渡すプロセスも、以前は設

計者が図面を出力し、送付書(出図通知+部品表)とともに 技術部 製品企画設計課 課長

メールに添付していた作業を、全てRPAでの処理とした。その 山下 孝之氏

仕組みを作ったNC機械設計製造事業部 技術部 技術管理室

の黒柳 一美氏は、「1日20件近く図面送付の作業に3~4時間

を取られていましたが、RPAのおかげで(図4)、設計者はより

クリエーティブな仕事に専念できるようになりました」と語る。

技術部 製品企画設計課 課長の山下 孝之氏は、「『生産革

NC機械設計製造事業部 新 Bom-jin』での管理はまだ一部製品のみですが、全ての機

技術部 技術管理室

黒柳 一美氏 種に対応させていきます」と今後を見据える。最後に杉山氏

は「ライフサイクルマネジメント強化のため、どの製品にどの

部品が使用されているかを容易に把握できるようにしたいと

考えています」と締めくくった。

株式会社キラ・コーポレーション

業種 製造業

事業内容

黒柳氏はRPA作成のみならず、和田氏とともに『生産革新 切削加工自動化ライン、切削加工機、難削材

Bom-jin』の自社運用マニュアルも作成し、標準化設計を推進 加工機、ボール盤/タッピング盤の製造・販売

従業員数

してきた主要プロジェクトメンバーだ。同社では従業員の女 135名(2020年3月現在)

性比率が増えており、スキルと向上心の高い女性の活躍はま ホームページ

https://www.kiracorp.co.jp/ 2020年3月取材

すます注目されている。

大塚商会担当者 「全機種での標準化設計の実現やさらなる活用ができるように、これからもサポートします」

からのコメント 今後、全ての機種での『生産革新Bom-jin』による標準化設計対応や、設計変更履歴の機能拡張などご相談いただ

いており、さらなる活用策をご提案させていただきたいと思っております。

9

Page10

CASE STUDY チーム一丸となって業務改革プロジェクトを推進

株式会社マグトロニクス

受発注・実績・検収入力作業の時短 業務の効率向上

余剰在庫の削減

に加え、在庫情報の「見える化」で 長時間労働の是正

生産性向上対策

余剰在庫を16.8%削減

導入システム

・ ハイブリッド型生産管理システム

『生産革新 Raijin』

・ アプリケーション開発ツール

『SMILE Custom AP Builde(r CAB)』

神奈川県座間市に本社を構える株式会社マグトロニクスは、工作機械や工業用ロボットなどに使用される

電子機器を製造するグローバルエンジニアリング企業だ。顧客の要求により迅速かつ柔軟に対応できる体

制づくりのため、さらなる業務改革を目指し、生産管理システムの再構築プロジェクトチームを立ち上げた。

導入の狙い 解決策

時間のかかる入力業務向上を図りたい 生産管理システム+開発ツールによる業務

在庫の「見える化」で余剰在庫を削減したい 改善を提案

製品原価などをリアルタイムに把握したい

導入したメリット

● 受注入力作業が大幅短縮 ● 各工場の在庫数を「見える化」

80時間/月削減 16.8%余剰在庫削減

● 経営判断に役立つ情報が ● 発注処理作業のシステム化により

リアルタイムに確認可能になった 60時間/月削減

10

Page11

株式会社マグトロニクス

製造受託企業からグローバル ので、年間の売り上げは上下することがありますが、ロングス

背 景 エンジニアリング企業へ飛躍 パンでは緩やかに伸長しています」(菅氏)

株式会社マグトロニクス(以下、マグトロニクス)は、1979 原価や在庫の「見える化」で

年の創業以来、工作機械や工業用ロボットをはじめとする産 経 緯 利益率を高めることが重要な課題

業機械の制御装置や、それに付帯するケーブル・ハーネスな

どを受託製造する機械メーカーとして発展。日本のものづく マグトロニクスは以前から生産管理システムを導入してい

りを支え続けている。 たが、事業規模が拡大するにつれて、従来の仕組みでは対応

近年では、神奈川第1(東原)工場と神奈川第2(相武台)工 しきれなくなっていた。具体的には、受発注処理の入力作業

場に加え、大阪工場と奈良工場、さらにタイ工場を新設。顧 に多くの時間がかかるため、その効率改善を図る必要に迫ら

客により近いところに製造拠点を設置することで、顧客の要 れていた。さらに、神奈川の二つの工場では、Excelを使って

求仕様に基づいた製品を迅速に供給できる体制づくりを行っ 個別に原価管理や在庫管理を行っていたので、全社で情報を

ている。 共有できないという課題も生じていた。

「現在はグローバル化の進展によって価格競争が激しいの

で、以前のように全体のコスト管理だけを行っていれば一定

の利益を確保できる時代ではありません。そのため、個々の

製品原価を『見える化』し、利益率を高める取り組みを行うこ

とが重要な課題の一つでした」(菅氏)

その一方で、得意先がよりよい製品を投入するために、製

造段階の直前になってから仕様を変更するケースが増えてき

た。そのため、在庫情報の共有化を図り、無駄な在庫を抱え

ることなく、必要な部品を必要なタイミングで各工場に供給で

きる体制を整える必要があった。

左から、経理財務本部 本部長 嶋田 浩丈氏、購買物流本部 生産推進課 秋山 美香氏、購 「以前はオーダーの仕様変更によって、使われなかった部

買物流本部 本部長 飯塚 純一氏、代表取締役 社長 菅 正彦氏 品の在庫が工場に放置されたまま、別の工場で同じ部品を購

入してしまうケースがありました。そうした余剰在庫の無駄な

「以前は、神奈川工場で製造したものを関西のお得意さま コストを削減することも重要な課題の一つでした」と購買物

に出荷していましたが、受注量の増加や短納期化に対応す 流本部 本部長の飯塚 純一氏は語る。

るために関西へ工場を新設し、月次の生産能力を拡充しまし そうした中、関西に2工場を新設することになり、それを機

た。同時に、日本の自動車産業はタイに製造拠点を相次いで に生産管理システムの再構築による課題解決に着手。その

開設しているので、それに対応するために現地法人を作って 際に選定したのが、大塚商会が提案した生産管理システム

グローバル化を推進しています」と代表取締役 社長の菅 正 『生産革新 Raijin』と開発ツール『SMILE Custom AP Builder

彦氏は語る。 (CAB)』の組み合わせだった。基本機能が充実していること

マグトロニクスのもう一つの大きな特長は、製造受託企業 に加え、エンドユーザー側でCABを活用することによって、さ

からグローバルエンジニアリング企業へと業務範囲を拡充し まざまな情報を瞬時に取り出せる環境が整うことが大きな選

ていることだ。バリューエンジニアリング提案により、前工程 定理由の一つだった。

の設計支援から、後工程の据え付け工事やアフターサポート 「新システムを構築する際に、業務の流れを一から説明す

まで一貫して提供し、コストダウンや製品性能向上を実現す るのは大変です。その点、大塚商会さんは以前から取引実績

ることで同業他社との差別化を図っている。 があり、当社の業務内容や課題をよく理解されていたので円

「近年の取り組みにより、さまざまな要求に迅速かつ柔軟に 滑にサポートしていただける安心感がありました」と経理財

対応できるようになりました。機械製造業は、お客様の設備 務本部 本部長の嶋田 浩丈氏は語る。

投資の周期やグローバルな経済の変化に影響を受けやすい

11

Page12

図1 各部門からメンバーを選抜し業務改革プロジェクトチームを発足

プロジェクトオーナー

神奈川県第1(東原)工場 社長 神奈川県第2(相武台)工場

プロジェクトリーダー

経営管理本部 営業本部 技術本部 生産管理部 製造部 システム製造部 生産管理部 製造部

各部門から参加のメンバー

各部門で業務改革精査のうえ『SMILE』導入の結果

受注のEDI自動取り込みで ボタンひとつで発注書メール送信 入荷(検収)作業をQRコード処理に変更し 製造実績の自動取り込みで

80時間/月短縮 60時間/月短縮 30時間/月短縮 30時間/月短縮

トータル200時間/月短縮が実現

プロジェクト一丸で業務改革を進め 入力が不要になり、約80時間/月(20日×4時間)がまるまる

ポイント 業務時間を200時間/月削減 短縮された。

また、購買物流部門では、これまでExcelの在庫情報を確認

新システムの構築に当たり、2017年、嶋田氏が旗振り役と しながら仕入先の発注書を手入力で作成し、それをFAXで送

なって社内にプロジェクトチームを発足。営業や生産管理部 信していた。その数は6,500枚/月に上っていたという。しか

門など6部署から選抜の総勢20名以上だ(図1)。 し、新システムでは、ボタンを押すだけで瞬時に発注書をメー

「各部署の意見を取り入れた最適なシステム構築を行うた ルで送信できるように工夫を施している。その結果、ここでも

め、社内の人材を集めることに注力しました。そのうえで、大 約60時間/月の時間短縮を実現している。

塚商会さんに技術的サポートをいただくことで、プロジェクト 「仕入先協力のもと、納品書にQRコードを印字してもらい、

メンバーの改革意識が確実に高まっていきました」(嶋田氏) それを読み込むことで、手入力していた入荷(検収)処理が月

チーム一丸で進められた『SMILE』業務改革プロジェクトの 換算で約30時間短縮すると同時に入荷状況もシステム上でリ

成果は、受発注業務の自動化に始まり、製造実績の自動取り アルタイムに確認できるようになりました」(飯塚氏)

込み、QRコードでの検収作業など、各部門で多岐にわたる省 このほか、製造部門でも、同じく手入力していた製造実績

力を行い、トータルで実に、200時間/月の業務時間が短縮 を自動的に取り込むことで、約30時間/月、時間短縮するな

された。 ど、あらゆる部門に効果をもたらしている。

その導入効果は、既に明確な数字で顕著に表れている。ま

ずは受注入力業務の自動化である。以前は得意先からの受 品目マスターの重複登録を全てチェックし

注データを営業部門で手入力してシステムに取り込んでいた 50万点から30万点へ絞り込み

が、新システムでは、EDIのデータを自動的に取り込めるよう このような時間短縮が実現するまでのプロジェクトで最も

になった。その結果、これまで1日4時間ほどかかっていた受注 苦労したことは、旧システムからのマスターの移行作業だっ

12

Page13

株式会社マグトロニクス

た。「品目マスターだけで50万点に上り、同じものでもコード データが「見える化」されたことも大きな成果の一つだ。「以

の『-(ハイフン)』や『(/ スラッシュ)』の有無で重複登録され 前は、必要なデータを取り出すまでに時間と手間がかかり、タ

ているケースがありました。そのため、重複しているものは イムラグが生じていました。しかし、新システムでは、必要な

統合し、過去10年間使用されていないものは削除するなどの データをリアルタイムに集計して確認できるので、経営判断

整理を行い、最終的に30万件に絞り込み、新システムに移行 が迅速に行えるようになりました」(菅氏)

しました」と購買物流本部 生産推進課の秋山 美香氏は語る。

開発ツールの「CAB」を使って

ボタン一つで必要な情報を取り出す

さらに秋山氏は、大塚商会からCABの詳細な使い方を教わ

り、たった一人で約100本の帳票を作り上げた。「最初は自分

一人でできるのか不安はありましたが、大塚商会さんの的確

なレクチャーもあり、うまく進められました。それまで情報が

必要となるたびにExcelやAccessを使って取り出していたの

ですが、CABを使ってボタン一つで情報を取り出せるようにし

ました」(秋山氏) 購買物流部門では、仕入先の納品書に印字されたQRコードを読み込むことで、これまで

その結果、誰でもシステム上で必要な情報を瞬時に参照で 手入力していた入荷(検収)処理が効率アップし、約30時間/月の時間短縮を実現。入荷

状況もシステム上でリアルタイムに確認できるようになった

きる環境が整い、全社規模の情報共有が可能となった。

プロジェクトメンバーの高い意識とチャレンジ精神での業 チーム一丸となり、強い意志で臨んだ業務改革プロジェク

務改革は、さらに新システムの導入後も続いていく。 トはさまざまな作業時間の短縮や、情報収集のスピードアッ

プ、データの「見える化」など、数多くの大きな効果を生み出

効果と 動き出した業務改革 した。今後は『生産革新 Raijin』を関西二つの工場で水平展開

展 望 「余剰在庫の削減」に取り組む し、さらに全社のシステムを統合させて工程管理の精度向上

も図るなど、ITを活用した業務改革をさらにブラッシュアップ

新システムは、旧システムとの並行稼働を経て2019年10 していく考えだ。

月に神奈川の本社と国内二つの工場で本格的な運用をス

タートさせた。

正確な在庫数を把握し、余剰在庫も削減へ 株式会社マグトロニクス

新システム導入前の課題の一つだった在庫削減も今回の 業種 電子機器製造業

刷新によって実現。受注段階で必要な部品の在庫数を自動的 事業内容

電子機器・通信機器と周辺機器の製

に引き当てることで、各工場の在庫数を正確に把握できるよ 造販売業務、上記の各種機器の部

うになり、無駄な発注が減少。在庫数を13.1%削減すること 品・材料などの輸出入業務

従業員数

に成功している。さらに今後、各工場の余剰在庫の見える化 370名(2020年4月現在)

とその流用により、16.8%の在庫削減につながるという。 ホームページ

http://www.magtronics.co.jp 2020年3月取材

今回のシステム構築により、製品原価を含めたさまざまな

大塚商会担当者 「プロジェクトメンバーの一員として業務改善をご支援します」

からのコメント さまざまな部門のプロジェクトメンバーが熱心に打ち合わせに参加され、業務改善に真剣に取り組まれている姿に

感銘を受けました。今後もお客様のプロジェクトメンバーの一員として業務改善の取り組みをご支援します。

13

Page14

CASE STUDY IoT・タブレット活用で製造現場の業務改善を実現

ニホンハンダ株式会社

製造現場の意見を取り入れた 業務の効率向上

生産性向上対策

IoT実績収集システムの有効活用で

機械の予防保全と品質向上を図る

導入システム

・ IoT実績収集システム

『実績班長』(タブレット版)

・ 繰返・量産型生産管理システム

『生産革新 Ryu-jin』

・ 開発ツール

『SMILE Custom AP Builder』

ニホンハンダ株式会社は、創業以来100年以上の長きにわたり、 デバイスの製造に不可欠なハンダペーストや

成形ハンダを製造・販売するパイオニア企業。『生産革新 Ryu-jin』による生産管理情報の一元化を実現し、さ

らに入力業務の改善に着手。製造現場の意見を取り入れ、機械の予防保全や製品の品質向上に結び付けている。

導入の狙い 解決策

手書き生産日報をシステム化し、リアルタイ 生産管理システムへの正確でリアルタイム

ムでより正確な実績情報を収集したい な実績入力

トップダウンではなく製造現場が主体的に 製造現場の人と機械の動きを把握する可

考えて動く改善体制をつくりたい 視化ツールを導入

導入したメリット

● 生産実績のリアルタイム反映 ● 実績収集データの活用

DATA

・機械稼働状況を正確に可視化

・現場でのタブレット入力 ・機械の休止・故障時間なども把握可能に

・データのタイムラグ防止 ・データに基づく機械の計画的な予防保全

・誤差のない正確な実績の把握 ・品質低下を未然に防止

14

Page15

ニホンハンダ株式会社

常に研究開発に磨きをかけながら 場合によっては、翌日に入力作業を行うこともありました。その

背 景 高品質なハンダで顧客のニーズに対応 結果、更なるデータのリアルタイム性と精度の向上が不可欠で

あることが分かりました」と製造部 次長の佐増 佳典氏は語る。

ニホンハンダ株式会社(以下、ニホンハンダ)は、1910年の そこで、入力作業の課題を解決するため、大塚商会に相談。

創業以来100年以上の長きにわたり、金属の接合に使用され その解決策として導入したのが、IoT実績収集システム『実績

るハンダを製造・販売している。常に研究開発に力を注ぎ、高 班長』(タブレット版)だ。これを『生産革新 Ryu-jin』と連携さ

品質なデバイスの製造に不可欠なハンダペーストや成形ハン せることによって、詳細な実績情報をタブレットでリアルタイ

ダなど豊富な製品を取りそろえていることが大きな強みだ。 ムに入力できるようになることが一番のメリットだった。それ

東京の本社営業所、千葉県の船橋工場と電子材料研究所 によって、入力したデータにタイムラグが生じる心配がなくな

を中心に、中国やマレーシア、香港にも拠点があり、グローバ り、残業時間の削減・データ精度の向上にもつながる(図1)。

ルなビジネスを展開。顧客の要求仕様に合わせて多品種多

様生産で供給できる体制を整えている。 タブレット版のIoT実績収集システムを有効活用

2018年には、より一層の高品質化が求められる自動車業 『実績班長』(フルバージョン)では、機械と直接連動させて

界の品質マネジメントシステムの国際規格「IATF 16949」の 実績データを自動的に収集することができるが、それには時

認証を取得。コロナ禍でも堅調な業績を維持している。 間もコストもかかる。そのため、まずは、特定の製造現場にテ

ストケースでタブレット版を導入し、生産実績の入力作業の

製造現場の多様な実績情報を 簡易化と精度向上を図る取り組みをスタートさせた。

経 緯 正確かつリアルタイムに収集 「実績班長は、生産工程の段取り時間や機械の開始・終了

時間、さらに機械が故障して休止している時間など詳細な情

ニホンハンダは、2017年10月に繰返・量産型生産管理シ 報を収集できるメリットがあります。そのため、これまで勘と

ステム『生産革新 Ryu-jin』を大塚商会から導入。それまで 経験で行っていた機械の予防保全や、工数などの管理を正確

Accessなどで分散して管理していた生産情報の一元化によっ に行えるようになりました」(佐増氏)

て、業務の標準化や原価管理などをはじめ品質管理の精度 また、大塚商会のサポート力も高く評価している。「大塚商

向上を実現した。さらに今回、製造現場の実績情報を正確か 会さんは、操作方法を分かりやすく指導してくれるので非常

つリアルタイムに収集できる仕組みづくりに着手。主な目的 に助かっています。電話で質問することも多いのですが、その

は、機械の予防保全や製品の品質向上を図ることだ。 度にスピーディーに対応してくれるので、とても頼りになりま

その具体的な取り組みとして着目したのが、Ryu-jinへの生 す」と工場管理部 課長の岸畑 孝弘氏は語る。

産情報の入力作業を改善することだった。

プロジェクトチームを立ち上げて

ポイント 製造現場の意見を積極的に取り入れる

製造部 次長 新システム構築に当たり、2020年7月に社内プロジェクト

佐増 佳典氏 チームを発足。いきなり複数の製造現場で取り組みを開始す

ると混乱が生じる恐れがあったため、最初は、ハンダペースト

の材料となるハンダの粉末製造現場から導入を進めていった。

それに伴い、ハンダの粉末を製造する担当者2名と技術者

も組み込み、現場の意見を積極的に取り入れながら、『実績

班長』(タブレット版)の活用方法の検討を開始した。

「生産管理業務の改善は、経営幹部やシステム管理者から

「以前は、作業終了後に、生産日報を紙ベースで作成し、そ のトップダウンではなく、現場の担当者が主体的に考えて実

れを基に各現場の担当者が実績情報をシステムに手入力し 行することが重要だと考えています。そのため、現場担当者と

ていました。ところが、忙しいときは、残業時間が増えてしまい、 実績班長を活用するメリットや問題点を話すことから始めま

15

Page16

図1 実績班長+生産革新 Ryu-jin システム連携概要

生産管理システム

内示・予測情報 図1 基 膨準大生産な計量画のデータを即座に発注集計計画・分析し多角的に可発注視処化理が可能

仕

受注処理 生産指示 外注発注処理 入

得 先

意 出荷指示 生産実績 払出処理 /

先 外

注

出荷実績 在庫情報 受入処理 先

ロットトレース

売上処理 仕入処理

生産革新 Ryu-jin 生産指示に対する機器や作業の

IoT連携テンプレート 実績をリアルタイムで収集 情報の可視化・分析

稼働状況の可視化・分析

実績収集システム 基幹業務システムと稼働

製造実績収集 装置連動 データを融合した情報分

析など

実績収集装置(注)/装置(PLC)

作業実績の入力は

タブレットを使用 (注)既設装置の制御シーケンスを改造

することなく、製造実績を取得可能

した」(佐増氏) その後、新システムは、2020年11月に本稼働した。しかし、

そのうえで、佐増氏は、現場の意見を取り入れた『実績班 最初は、タブレットの操作に慣れてもらうために、従来の紙の

長』に対する改善要望事項を明文化した。それを基に大塚商 生産日報を併用しながら運用することになった。その分、現

会と打ち合わせを重ね、さまざまな問題点をクリアしながら 場の担当者の負担は増えるが、最終的に紙による管理をなく

『実績班長』の導入準備を進めていった。 してペーパーレスを実現するための布石であることをきちん

と説明することで、理解を得られたという。

現場担当者の業務改善のモチベーションが大きく向上

「実績班長への改善要望は、操作画面の文言など、細かいも 効果と 詳細な情報を正確に把握することで

のも含め100以上ありました。しかし、大塚商会さんは、それ 展 望 機械の故障や品質低下を未然に防止

らを一つ一つ精査し、開発元のソフトウェアベンダーと一体と

なり、より使いやすくブラッシュアップしてくれました」(佐増氏) 今回の『生産革新 Ryu-jin』と連携させた『実績班長』の導入

その結果、自分たちの意見が実際のシステムに反映された は、将来のあるべき姿を見据えた長期的な業務改善プロジェ

ことで、現場の担当者の業務改善に対するモチベーションが クトの一つのステップに過ぎない。しかし、その導入効果は非

大きくアップし、プロジェクトはこれまで以上に円滑に進んだ。 常に大きいという。

「一番の導入効果は、これまで正確に把握できなかった機

械の稼働状況や機械の故障時間などの細かな情報が数値と

して可視化されたことです。それにより、機械の予防保全が計

画的に行えるようになり、機械の故障による損失や製品の品

質低下を未然に防げるようになります」(佐増氏)

経験豊富な多能工技術者はさまざまなノウハウを持ち、実

にさまざまな多能工作業をこなす。その経験値を実際のデー

タに置き換え、彼ら自身の感覚を数値化。その数字を基にど

のように改善していくか、という明確な形が確立されたのだ。

『実績班長』は、作業実績に関する詳細なデータを収集でき

製造現場でタブレットを使って作業実績をリアルタイムに入力することによって、機械の予

防保全や労務費などの管理が正確に行えるようになった る。そのデータは即座に『生産革新 Ryu-jin』に反映されるた

16

Page17

ニホンハンダ株式会社

図2 実績班長の導入によって期待される効果

Before After ほかにも数々の効果が……

長年の経験の勘 そろそろ タブレットの情報で

誰でも的確に判断 メンテナンスの

メンテナンスかな? タイムラグのないデータ収集

時期だ !

誤差のない正確な実績把握

データに基づいた機械の

計画的予防保全

各製造現場からの生産日報をまとめ、 タブレットで実績情報をリアルタイム入力。 機械の休止・故障時間の

そのうえで手入力。誤差も生じやすい 労務費管理も正確に 把握

品質低下を未然に防止

PCが製造現場から離れた場所にあるため、 タブレットでその場で情報確認でき、

現品票の確認・印刷がすぐにできない 効率大幅アップ

AP Builder』を使って工程管理票を作成しており、その中に

は、品番ごとの機械設定値などが記載されている。現状は、

紙出力で確認しているが、今後はデータを『実績班長』に取り

工場管理部 課長

岸畑 孝弘氏 込み、タブレットで確認することでペーパーレスを進めていく。

さらに、2021年度には、次のステップとして、2つ目の製造

現場にも『実績班長』を導入する計画だ。

「新たな製造現場には、実績班長のフルバージョンを導入

します。機械と連動させて実績データを直接収集することに

よって、現場の入力作業の負担を減らし、機械の予防保全に

役立てていくことが狙いです」(岸畑氏)

め、工数の管理が以前よりも正確に行えるようになる。半年

もしくは1年後には、『生産革新 Ryu-jin』に蓄積された生産情 ニホンハンダ株式会社

報を分析することによって、生産性や品質のさらなる向上に 業種 ハンダ製造業

事業内容

結び付ける考えだ(図2)。 ハンダ、ヤニ入りハンダ、ラピゾール、

『実績班長』は、現場の業務効率の向上にも寄与している。 ラピックス、半導体・電子部品用各種

成形ハンダ、電子部品・電子機器用

「以前は、現品票を印刷するために、わざわざPCのある場 各種ソルダペースト、導電性接着剤・

所まで移動しなければなりませんでした。しかし、実績班長を 低温ハンダ・高温ハンダなどの製造および販売

従業員数

利用すれば、手元にあるタブレットですぐに確認できるので、 90名(2020年12月現在)

業務が楽になったと喜ばれています」(岸畑氏) ホームページ

https://www.nihonhanda.com/nihonhanda.html 2020年12月取材

同社は、『生産革新 Ryu-jin』と開発ツール『SMILE Custom

大塚商会担当者 「ユーザー目線のきめ細かな対応で業務改善に寄与します」

からのコメント ニホンハンダ株式会社様は、『実績班長』タブレット版の初期ユーザーです。現場の視点から貴重なご意見をいただ

いたことで、より使いやすいものに改善できました。今後もユーザー目線のきめ細かな対応を心掛けます。

17

Page18

CASE STUDY 製品原価の正確な把握で、売価の妥当性に確信

川辺農研産業株式会社

製販一気通貫システム+5S活動で 業務の効率向上

在庫管理の最適化

在庫と原価の管理精度が格段にアップ 原価計算の精度向上

明確な納期回答で顧客への信頼性向上

導入システム

・ 製販一気通貫型生産管理システム

『生産革新 Fu-jin SMILE V』

・ SMILE V 開発ツール

( Custom AP Builder)

「トレンチャー(溝掘り機)」をはじめとする特殊農機を製造・販売する川辺農研産業株式会社は、生産管理

と販売管理を統合した一気通貫型システムを導入。在庫管理と原価算出の精度が向上するとともに、明確

な納期回答で顧客への信頼性向上や、売掛先の入金遅れが解消されるなど、各部門で業務効率向上が実現した。

導入の狙い 解決策

生産管理システムと販売管理システムを統 生産と販売を一元管理できる製販一体型

合運用したい のパッケージシステムを運用

複雑な原価計算を短時間で正確に行いたい 指定伝票の発行などを可能にするCustom

ストック部品の在庫を適正に管理したい AP Builderの活用

多様な書式の伝票類を自在に発行したい

導入したメリット

● 部品在庫の迅速かつ的確な把握 ● 原価の正確な把握で売価を適正化

➡ 棚卸資産・過剰在庫が5%削減 ➡ 利益率が2%改善

+

+

構成部品の原価積み上げ計算で、

システムで部品の在庫・保管場所を正確に把握 製品原価を素早く算出

18

Page19

川辺農研産業株式会社

自社開発の特殊農機を製造・販売し 生産するごとに、使用した部品を補充するという方式を採っ

背 景 栽培農家の作業負担軽減に貢献 ているが、農機の需要が増す農繁期前には十分な量の部品

をストックしておく必要がある。しかし、在庫過剰になったり

東京都稲城市に本社を置く川辺農研産業株式会社は、ト 保守部品として出荷されてしまったりと、現場での部品在庫

レンチャーをはじめとする特殊農機を製造・販売する企業で 管理にも課題があった。つまり、製造現場の「どこに・どの部

ある。創業は1959年。もともと土木工事用の機械であったト 品が・どれだけあるのか」などを含めた「5S(整理・整頓・清

レンチャーを農業用に改良して販売し、ゴボウ、長イモ、ダイ 掃・清潔・しつけ)」の改善も同時に必要だったのだ。中でも

コンなど主に根菜を栽培する農家の収穫作業の省力化を実 同社の主力モデルである自走式トレンチャー「843シリーズ」

現した。同社の製品は深層施肥溝掘りや、天地返しをするハ は、構成部品が200点を超えるため、部品在庫の課題ととも

ウス農家や果樹栽培農家でも用いられるようになり、土づく に、正確な原価算出が困難という課題も抱えていた。

りの重労働を軽減。その後、重量のある耕運機によって踏み 同社はそうした状況の改善と業務効率の向上に向け、

固められた畑周りの土を、掘り返さずに柔らかくほぐす「スー 2004年に生産管理システム『TECHS』と販売管理システム

パーソイラー」なども開発し、農作業の負担軽減と効率アップ 『SMILEα』を導入した。しかし取り扱い部品のアイテム総数

に貢献している。 は約1万2,000点と膨大なことから、部品マスターの登録作業

「当社は大手農業機器メーカーの手が回らないニッチな が思うようにはかどらず、在庫管理をはじめとする各種機能

製品を専門に手掛けてきました。トレンチャー、スーパーソイ を使いこなせずにいたという。

ラー、長ネギの掘り取り機などを主力製品としながら多様な

特殊農機を製造し、開発から組み立てまで全て自社内で行っ

ています」と話すのは、代表取締役社長の川辺 一成氏。

代表取締役社長

川辺 一成氏

同社の主力モデル「NF-843LH」自走式であるため部品点数も200点を超えている

生産管理と販売管理を一元化させたい

「システムをうまく使いこなせなかったため、自社工場にお

近年は農業分野も離農や後継者不足による深刻な人材難 ける生産管理には『TECHS』、販売管理には『SMILEα』と、それ

に直面しており、少ない人手で農作業をするために効率改善 ぞれシステムが個別に運用されている実態がありました。そ

を図ることが求められている。農家の作業負担を軽減する特 のため発注仕入れの入力も無駄な重複作業が必要で非効率

殊農機を提供することで、そうした課題の解消に尽力するこ だったのです」と、製造部 工務課 主任の長田 守氏は振り返る。

とこそが自社の使命だと川辺氏は語る。 マスター登録ができずにいたため、『TECHS』に備わる機能

を十分に活用できず、原価計算は手作業で行うしかなく正確

原価計算と部品の在庫管理を な在庫も把握できずにいた。社内からは「二つの基幹システ

経 緯 適正にすることが長年の業務課題 ムが独立して運用されているのは不都合なので、生産管理と

販売管理を一貫して行える統合システムが欲しい」という声

外部から購買した部品を組み立てて農機を製造する同社 があがっていた。『TECHS』と『SMILEα』の導入から10年後、

は、受注に即応できるよう主要製品の部品を常時ストックして 同社は生産管理と販売管理を統合する新たなシステムによっ

一定ロット数にて生産を行っている。基本的には農機を1台 て、あらためて業務改善を断行することを決断した。

19

Page20

図1『 生産革新 Fu-jin』導入で現場、経理ともに業務効率大幅向上

Before After

・欠品を危惧してつい在庫が多くなりがちに ・ 所要量計算によって、受注生産量に応じた適正在庫数量を算出

・在庫の保管場所もあちこちに ・ システム導入と並行して5S活動を推進

在庫は十分、

保管先は工場内の

部品発注は

あの場所だな

まだ大丈夫

・ 詳細情報の登録で経理の業務効率も大幅アップ

欠品は困るので、 在庫保管場所が

多めに発注したけど、 バラバラでどこに A社様の締め日が

余剰在庫に…… あるかわからない 近いので、 回収予定表で

請求書を準備 半年先まで確認

しておこう

マスターデータを完備したことで た。その作業に半年ほどの期間を要しましたが、おかげで原

ポイント 原価計算と在庫管理の精度が向上 価算出と在庫管理の精度が、以前とは比較にならないほど

向上しました」と長田氏は語る。

まず、コンサルタントによる「5S」を徹底するための取り組 構成部品のマスターデータが完備すれば、おのずと製品の

みが行われた。それと並行して大塚商会によるシステム統 原価が明確になる。原価がはっきり割り出せれば、売価も適

合化の提案がなされた。もともと、個別受注生産に特化した 正化できる。かつては値上げすることを躊躇(ちゅうちょ)して

生産管理システムを導入していたが、むしろ標準構成部品 いたが、『Fu-jin』導入後は「部品原価の正確な把握が可能に

による組立業向けパッケージが適していることを踏まえ、製 なり、売価の妥当性に確信が持てるようになった」と川辺氏は

販一気通貫を実現したパッケージシステム『生産革新 Fu-jin 語る。

SMILE BS2』(以下、『Fu-jin』)の導入を決定した。

「本格的な運用開始に先立って、大塚商会の担当者のサ 業務効率をいっそう高めるため最新バージョンへの

ポートを受けながら、正確な原価計算ができるようアッセンブ 切り替えを実行

リ単位の構成部品の細目をマスターデータとして登録しまし 『Fu-jin』には受注生産量に応じた所要量計算を行ったうえ

で、現在庫数を考慮し、適切な有効在庫数を時系列ではじき

出す機能が備わっている。また、各品目の構成レベル・リード

タイムを考慮し、不必要な先行購買による過剰在庫リスクも

防止。以前は農機の受注時に必要な部品が欠品となっている

製造部 工務課 主任

長田 守氏 ことを恐れるあまり、つい過剰在庫になってしまいがちな傾

向があったが、そうした状況も是正された。『Fu-jin』には、部

品ごとの在庫個数だけではなく、保管場所も情報として入力

することが可能だ(図1)。この導入を機に製造現場で「5S」に

取り組むようになった成果もあいまって、以前のようにどこに

保管されているか分からない部品を探す無駄な時間をなくす

20