1/9ページ

ダウンロード(1.2Mb)

現場管理者様向けに異常検知ツール『LOSSØ』を導入した際のメリットをご紹介します。最後にはプラント工場様を例にした業務改善の運用例もお示しします。

このカタログについて

| ドキュメント名 | 現場管理者様必見!設備の異常検知ツール『LOSSØ』導入のメリット紹介 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 1.2Mb |

| 取り扱い企業 | 株式会社NTC (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

スライド 1: LOSSØご導入メリット 現場管理者様向け

LOSSØご導入メリット

現場管理者様向け

株式会社NTC

Page2

スライド 2

LOSSØの製品概要

Page3

スライド 3

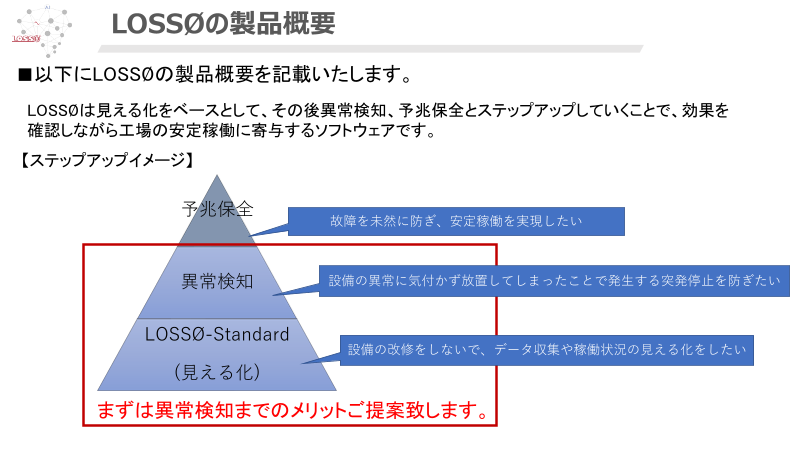

LOSSØの製品概要

■以下にLOSSØの製品概要を記載いたします。

LOSSØは見える化をベースとして、その後異常検知、予兆保全とステップアップしていくことで、効果を

確認しながら工場の安定稼働に寄与するソフトウェアです。

【ステップアップイメージ】

予兆保全

故障を未然に防ぎ、安定稼働を実現したい

異常検知 設備の異常に気付かず放置してしまったことで発生する突発停止を防ぎたい

LOSSØ-Standard

設備の改修をしないで、データ収集や稼働状況の見える化をしたい

(見える化)

まずは異常検知までのメリットご提案致します。

Page4

スライド 4

LOSSØの製品構成

■以下にLOSSØ製品を用いた最小構成を記載いたします。

無線機(子)

子機-親機

1秒ごとに連携

Ethernet LOSSØ

インストールPC

無線機(親)

24V 無線

DC電源 (2.4Ghz)

親機-LOSSØ

1秒ごとに連携

24V

電流 データ

DC電源

振動・温度 センサ 収集周期:1秒

センサ

最短3秒ごとに ソフトウェア

FFT解析 ①予兆保全

電源にクランプ ②異常検知

③LOSSØ-Standard

対象設備に (見える化)

マグネット 対象設備 ※イメージ

などで接着

LOSSØと連携できる推奨機器構成

Page5

スライド 5

LOSSØご導入によるメリット

~現場管理者様向け

Page6

スライド 6

メリット①~設備状態の傾向管理が容易に

①設備状態の傾向管理が容易に

日々集計しているデータを常時見える化することで、設備の劣化により振動値や

電流値に負荷がかかる傾向を捉えることができるようになります。

■運用例

【現在】 【LOSSØ導入後】

設備の振動値データを月一で計測し、 LOSSØで常時振動データをグラフにして見える化して

手入力にてエクセルで管理しているが、 いるため、状態の変化がつかみやすい。

傾向管理などに利用できていない。 cf.時系列グラフ/ヒストグラム/異常件数のサマリーで表示

【使用場面例】

①時系列グラフ

⇒異常発生時の状態を把握

②ヒストグラム

⇒月一の設備点検で設備劣化の傾向を

把握

③サマリー

⇒月/週/日単位で異常発生件数を管理し、

異常が多い設備を把握

次スライドでヒストグラムにデータの変化が現れる事例を載せております。

Page7

スライド 7

(補足)電流値による設備異変の検知例

設備名:スクリューコンベア

検知した事象:モータとスクリューの結合部分における折損

★正常稼働時、10A~12Aである電流の中央値 (上段)が、異常発生時には8A~10Aが(下段)中央値になっている。

正常稼働時 電流値の中央値が

電流値の中央値が 10~12アンペア

10以上~12アンペア未満

電流値の中央値が

モータ空転状態(疑似的な故障状態) 8~10アンペア

電流値の中央値が

8以上~10アンペア未満

▶本事例は、設備故障により、電流値が下がることをヒストグラムで確認頂いております。

例えばモータベアリングが劣化すると、振動の中央値が上がることが想定されます。

Page8

スライド 8

メリット②~トレーサビリティへの貢献

②トレーサビリティへの貢献

これまで、クレーム発生時に作業員の日報などを遡りアナログな方法で実施してきたトレーサビリティ(製造時の設備

状況の確認)を、 LOSSØ-Standardの機能により効率的な実施が可能です。設備状況の振り返りが簡単に行えます。

例えば、クレーム発生時の設備の「稼働率」「稼働時間」「停止回数」「停止回数」の把握や、

製造に係わる「電流値」「振動値」「温度」など加工記録の確認・共有が行えるため、トレーサビリティにかかる時間短縮

が図れます。

設備監視画面 センサーデータの見える化画面

稼働状況(ガントチャート)

稼働率/停止回数の表示

スクリューコンベア

ターンテーブル

クレーム発生時の設備状況、加工記録の把握にかかっていた時間を短縮。 8

Page9

スライド 9

長期的に実現可能なメリット~プラント工場を例に

■プラント工場を例に、稼働率/ガントチャートでの管理により、実現できることをご提案致します。

実現できること 最終的に実現の可能性があること

処理物の移送時間/量の適正化

段取りや生産順序の最適化

※実現を約束するものではございません。

・クリティカルパスとなる処理物の運搬が

遅れていないか確認できる。

・処理物の移送量は適正なのか確認で

きる。

清掃時間の最適化

・清掃時間にかかる時間を把握 ・段取りを適正な時間に行うことができる。

することで、稼働率を上げられ ・クリティカルパスとなるポンプ設備の使用

る可能性があります。 時間が生産品により重なるのを防ぐ.。

温度

最終的には1日1時間×30日で1か月に30時間分の生産を増やせる可能性があります。 9