1/16ページ

ダウンロード(1.9Mb)

ヘリカル穴あけ+ねじ切り 同時加工が可能

関連メディア

このカタログについて

| ドキュメント名 | 高硬度鋼用底刃スレッドミルカタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.9Mb |

| 取り扱い企業 | オーエスジー株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

表紙(H1)

高硬度鋼用底刃付きスレッドミル

AT-2

Thread mill with end-cutting edge for high hardness steels

Page2

特長(Features)

高硬度鋼用底刃付きスレッドミル Thread mill with end-cutting edge for high hardness steels

2 ヘ1リカルAT- 穴あけ + ね1じ切り同時加工!Helical drilling + threading can be done simultaneously !

左 刃 DUROREY

Left-hand cut コーティング

ダウンカットで長寿命 DUROREY coating

Long tool life is achieved by climb milling

※左 刃のため主軸逆回転でご使用下さい。 高硬度鋼向けの

Spindle will rotate counterclockwise due to

the left-hand cut con guration. 革新的新コーティング

Innovative new coating for

high-hardness steel

特殊刃型

[PAT. in Japan]

Special cutting edge shape

荒刃山 工具の倒れを抑制Bending of the tool can be controlled

Roughing teeth

荒刃を付けることで負荷を分散 DUROREYはオーエスジー株式会社の登録商標です。DUROREY is a registered trademark of OSG Corporation

Roughing teeth are added to distribute the load

下穴不要!切りくずトラブルの無い安定加工

No pilot hole is required! Stable machining without chip trouble

ヘリカル穴あけ

Helical drilling

+

ねじ切り

Threading

2つの加工を

1本で!

Achieves 2 processes

with 1 tool!

スレッドミル加工をサポートする3つのツール

3 Supportive Tools for Your Thread Milling Needs

❶NCプログラム作成ソフトThreadPro プログラムを簡単に作成

Thread Milling NC Code Generator Software Creates programs easily

NEW Web版 ThreadProがリリース ※AT-2はWeb版のみ対応

Web version of ThreadPro is now available AT-2 is supported by Web version only

❷工具半径補正値 RPRG 補正作業を軽減

Reference value of tool radius offset Reduces correction works

❸径補正ツール DCT 工具寿命を安定 詳細はP.11へPlease refer to p. 11 for details.

Diameter Correction Tool Stabilizes tool life

1

Page3

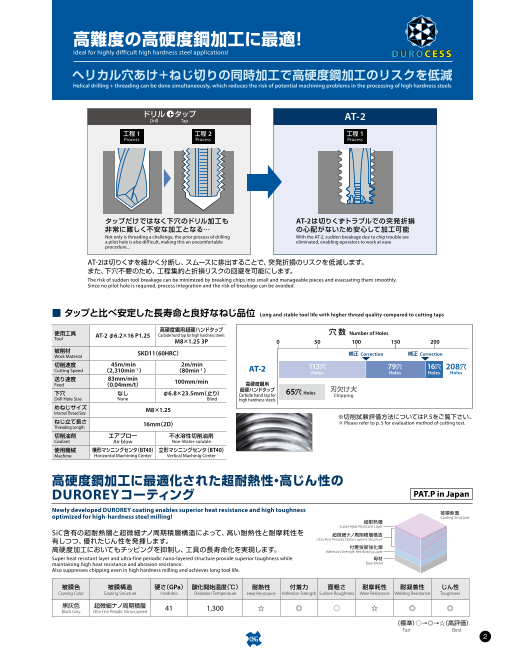

高難度の高硬度鋼加工に最適!

Ideal for highly difficult high hardness steel applications!

ヘリカル穴あけ+ねじ切りの同時加工で高硬度鋼加工のリスクを低減

Helical drilling + threading can be done simultaneously, which reduces the risk of potential machining problems in the processing of high hardness steels

ドリル タップ

Drill Tap AT-2

工程 1 工程 2 工程 1

Process Process Process

タップだけではなく下穴のドリル加工も AT-2は切りくずトラブルでの突発折損

非常に難しく不安な加工となる… の心配がないため安心して加工可能

Not only is threading a challenge, the prior process of drilling With the AT-2, sudden breakage due to chip trouble are

a pilot hole is also difficult, making this an uncomfortable eliminated, enabling operators to work at ease

procedure...

AT-2は切りくずを細かく分断し、スムースに排出することで、突発折損のリスクを低減します。

また、下穴不要のため、工程集約と折損リスクの回避を可能にします。

The risk of sudden tool breakage can be minimized by breaking chips into small and manageable pieces and evacuating them smoothly.

Since no pilot hole is required, process integration and the risk of breakage can be avoided.

■ タップと比べ安定した長寿命と良好なねじ品位 Long and stable tool life with higher thread quality compared to cutting taps

使用工具 高硬度鋼用超硬ハンドタップAT-2 φ6.2×16 P1.25 Carbide hand tap for high hardness steels 穴 数 Number of HolesTool M8×1.25 3P 0 50 100 150 200

被削材

Work Material SKD11(60HRC) 補正 Correction 補正 Correction

切削速度 45m/min 2m/min 113穴 79穴 16穴

Cutting Speed ( 2,310min-1 ) ( 80min-1 ) AT-2 208穴 Holes Holes Holes Holes

送り速度 83mm/min

Feed (0.04mm/t) 100mm/min 高硬度鋼用

下穴 なし φ6.8×23.5mm(止り)

超硬ハンドタップ 刃欠け大

Carbide hand tap for 65穴 Holes Chipping

Drill Hole Size None Blind high hardness steels

めねじサイズ

Internal Thread Size M8×1.25

※切削試験評価方法についてはP.5をご覧下さい。

ねじ立て長さ 16mm(2D) ※ Please refer to p. 5 for evaluation method of cutting test.Threading Length

切削油剤 エアブロー 不水溶性切削油剤

Coolant Air blow Non-Water-soluble

使用機械 横形マシニングセンタ(BT40) 立形マシニングセンタ(BT40)

Machine Horizontal Machining Center Vertical Machinig Center

高硬度鋼加工に最適化された超耐熱性・高じん性の

DUROREYコーティング PAT.P in Japan

Newly developed DUROREY coating enables superior heat resistance and high toughness 被膜断面

optimized for high-hardness steel milling! Coating Structure

超耐熱層

Super Heat Resistant Layer

SiC含有の超耐熱層と超微細ナノ周期積層構造によって、高い耐熱性と耐摩耗性を 超微細ナノ周期積層構造

有しつつ、優れたじん性を発揮します。 Ultra-Fine Periodic Nano-Layered Structure

高硬度加工においてもチッピングを抑制し、工具の長寿命化を実現します。 付着強度強化層Adhesion Strength Reinforcing Layer

Super heat resistant layer and ultra-fine periodic nano-layered structure provide superior toughness while 母材

maintaining high heat resistance and abrasion resistance. Base Metal

Also suppresses chipping even in high hardness milling and achieves long tool life.

被膜色 被膜構造 硬さ(GPa) 酸化開始温度(℃) 耐熱性 付着力 面粗さ 耐摩耗性 耐凝着性 じん性

Coating Color Coating Structure Hardness Oxidation Temperature Heat Resistance Adhesion Strength Surface Roughness Wear Resistance Welding Resistance Toughness

黒灰色 超微細ナノ周期積層

Black Gray Ultra-Fine Periodic Nano-Layered 41 1,300 ☆ ◎ ○ ☆ ◎ ◎

(標準)○→◎→☆(高評価)

Fair Best

2

Page4

加工データ(Cutting Data)

加工データ Cutting Data

■ エアブローで抜群の耐久性 Outstanding durability by cutting with air-blow

サイズ

Size φ3.1×8 P0.7 φ6.2×16 P1.25 φ7.5×20 P1.5 295穴300 Holes

被削材

Work Material SKD11(60HRC) 38

切削速度 45m/min 45m/min 35m/min

Cutting Speed (4,621min-1) (2,310min-1) (1,485min-1) 250

送り速度 46mm/min 83mm/min 56mm/min

Feed (0.011mm/t) (0.04mm/t) (0.038mm/t) 209穴 208穴Holes 74Holes 194穴

めねじサイズ 200 16 Holes

Internal Thread Size M4×0.7 M8×1.25 M10×1.5 180穴Holes

25

ねじ立て長さ 穴 165穴数 Holes 13

Threading Length 7mm 14.8mm 18.5mm 91 14

切削油剤 エアブロー 150 43 79

Coolant Air Blow 89

使用機械 横形マシニングセンタ 立形マシニングセンタ

補

正 73 100

Machine (BT40) (HSK63) 100Horizontal Machining Center Vertical Machining Center

77 77

113 10

50 補 94

正 80

32 59

41

0 13

AT-2 他社品 AT-2 他社品 AT-2 他社品

Competitor Competitor Competitor

M4×0.7 M8×1.25 M10×1.5

■ 水溶性切削油でも安定した耐久性 Stable durability with water-soluble coolant

250

サイズ

Size φ4×10 P0.8 φ7.5×20 P1.5

被削材

Work Material SKD11(60HRC) 204穴Holes

切削速度 45m/min 45m/min 200

Cutting Speed (3,581min-1) (1,910min-1) 35

送り速度 66mm/min 73mm/min 補

Feed (0.023mm/t) (0.038mm/t) 正

めねじサイズ 150 136穴 136穴

Internal Thread Size M5×0.8 M10×1.5 穴数 Holes Holes 3

ねじ立て長さ 11

Threading Length 9.2mm 18.5mm

切削油剤 水溶性切削油剤 127 33

Coolant Water-Soluble 100

使用機械 横形マシニングセンタ 立形マシニングセンタ

Machine (BT40) (HSK63)

120

Horizontal Machining Center Vertical Machining Center 61

45穴

不水溶性切削油剤を使う事が多いタップ加工と異なり、 50 補 Holes

水溶性切削油剤が使用できるため、 正

機械を交換する手間を削減する事が可能。 3342

Unlike processing with cutting taps, which often involves the use of non-water-soluble 31

coolant, water-soluble coolant can be used with the AT-2, reducing the need to replace 13 12

machines. 0

AT-2 他社品 AT-2 他社品

Competitor Competitor

M5×0.8 M10×1.5

3

Number of holes Number of holes

Correction Correction Correction Correction

Page5

加工データ 切削試験評価方法についてはP.5をご覧下さい。Cutting Data Please refer to p. 5 for evaluation method of cutting test.

■ 2.5Dのねじ立ても安定して加工可能 Stable threading of 2.5 x D made possible

使用工具 刃欠け

Tool AT-2 φ7.5×25 P1.5

Chipping

189穴

被削材 Holes

Work Material SKD11(60HRC) 14

補

切削速度 200

Cutting Speed 35m/min(1,485min

-1) 正

180 38

送り速度

Feed 56mm/min(0.038mm/t) 136穴

160 Holes

めねじサイズ 補正

Internal Thread Size M10×1.5 8

140

ねじ立て長さ 22.5mm 20Threading Length

穴 120

切削油剤 エアブロー 数 75

Coolant Air Blow 100

使用機械 立形マシニングセンタ(HSK63) 46

Machine Vertical Machining Center 80

補

60 正

40

62 62

20

0

AT-2 他社品

Competitor

■ 65HRCの被削材で驚きの耐久性 Remarkable durability in 65 HRC work material

使用工具

Tool AT-2 φ4×10 P0.8 穴 数 Number of Holes

被削材 SKH相当(65HRC) 0 10 20 30 40 50

Work Material Equivalent to SKH

切削速度

Cutting Speed 45m/min( 3,581min

-1)

AT-2 44穴 送り速度

Feed 29mm/min( 0.01mm/t)

Holes

めねじサイズ

Internal Thread Size M5×0.8

ねじ立て長さ

Threading Length 8mm(2D)

切削油剤 エアブロー

Coolant Air Brow

使用機械 横形マシニングセンタ

Machine Horizontal Machining Center

下表を参考に加工にあったクーラントを選定下さい。

Please refer to the following table to select a suitable coolant for cutting.

AT-2

被削材

Work Material エアブロー 水溶性切削油剤

Air Blow Water-Soluble

◎:第一推奨

高硬度鋼 Best

High-hardness steel ◎ △ △:寿命低下

一 般 鋼 Shortening of tool life

General steel × ◎ ×:非推奨 Not recommended

水溶性切削油剤の場合は、エアブローより耐久が劣るケースもありますが

十分に使用可能です。

Water-soluble cutting fluids can be used with satisfactory result, although in some cases the

durability is inferior to air-blow.

4

Number of holes

Correction Correction Correction

Page6

加工データ Cutting Data

■ STAVAX(50HRC前後)でも優れた耐久性 Excellent durability even in STAVAX (around 50 HRC)

使用工具

Tool AT-2 φ7.5×20 P1.5

350

310穴

被削材 H1o4les 284穴

Work Material STAVAX(53HRC) SKD61(50HRC) 300 Holes

11

切削速度 7353-1

Cutting Speed 55m/min(2,331min ) 穴250 補

数

送り速度 正 826

Feed 89mm/min(0.038mm/t) 200 20

めねじサイズ 127

Internal Thread Size M10×1.5 150 170 46

ねじ立て長さ 112

Threading Length 18mm

100

切削油剤 エアブロー

Coolant Air Blow 補

正 62 62

使用機械 横形マシニングセンタ(BT40) 50 67 75

Machine Horizontal Machining Center

0

STAVAX:53HRC SKD61:50HRC

■ 一般鋼でも安定した加工が可能 Stable performance even in general steels

使用工具 1000

Tool AT-2 φ3.1×8 P0.7 878穴 874穴

900 H1o4les被削材 Holes

Work Material SS400 S50C 800

切削速度 45m/min 85m/min 35283 266

Cutting Speed (4,621min-1) (8,728min-1) 穴700数 2

送り速度 46mm/min 86mm/min 600 補

Feed (0.011mm/t) (0.011mm/t) 正 20

めねじサイズ 500 196

Internal Thread Size M4×0.7

400 補 34765

ねじ立て長さ 正

Threading Length 7mm(2D) 300

切削油剤 水溶性切削油剤 285

Coolant Water-Soluble 200

62 62

使用機械 立形マシニングセンタ 補100 正 233

Machine Vertical Machining Center 114

0

切りくずトラブル無く加工可能なため、折損リスクを SS400 S50C

回避したい場合に有効。また工程集約も可能。

Since there is no cutting chip trouble, it is effective for avoiding the

risk of tool breakage. Processing consolidation is also made possible.

切削試験評価方法 Evaluation method of cutting test

①めねじ精度の75%を ②GP OUTになったら ③折損もしくは

有効寸法の狙い値として試験開始。 補正を行い、狙い値に戻す。 補正後の加工が連続5穴未満

Start the test by setting the 75% accuracy of internal Perform correction when a gauge-out となるまで①と②を繰り返す。

thread to be the target of acceptable pitch diameter. occurs and return to the target value.

※補正後の加工が連続5穴未満の場合は工具寿命と判断

例:M8X1.25 めねじ精度6H( 0〜+0.160mm) Repeat steps 1 and 2 until processing after breakage or

Example Accuracy of internal thread correction is less than 5 continuous holes.

狙い値75%: +0.120mm ※ I f machining after correction is less than 5 consecutive holes,

Target value it is judged as tool life.

+ 0.160 + 0.160 + 0.160

狙い値

+ 0.120

+ 0.10 ★

75% + 0.120 + 0.120

スタート + 0.10 + 0.10 ★

Start to

target 75%

狙い値

75%

再スタート

Restart to

target 75%

有効径 0 有効径 0 有効径 0

Pitch Dia. Pitch Dia. ★ Pitch Dia.GP OUT

5

Number of holes Number of holes

Correction Correction Correction Correction Correction

Page7

OSGスレッドミルのラインナップ Line up

被削材や用途にあわせてお選びいただけます。

Tool selection based on work material and application.

高硬度鋼 鋼・ステンレス 非 鉄 耐熱合金

High Hardness Steel Steel・Stainless Steel Nonferrous Metal Heat-Resistant Alloy

ワンレボリューションスレッドミル AT-1 ■ ワンパスで加工可能

One pass thread mill ■ 対応ねじ区分:

M、U、Rc、Rp、NPT

■ Thread milling in 1-pass

■ Compatible thread classification:

M、U、Rc、Rp、NPT

底刃付きタイプ AT-2 ■ ヘリカル穴あけ + ねじ切り同時加工

With end-cutting edge ■ 高硬度鋼をはじめ幅広い被削材に対応※

■ 対応ねじ区分:M、U

■ Helical drilling + threading can be done simultaneously

■ Compatible with a wide range of work materials including high hardness steels※

■ Compatible thread classification:M、U

非鉄・耐熱合金用 WX-PNC ■ 非鉄・耐熱合金加工に最適

for Nonferrous Metal and Heat-Resistant Alloy ■ 対応ねじ区分:

M、U、Rc、Rp、NPT

■ Ideal for processing non-ferrous metals

and heat-resistant alloys

■ Compatible thread classification:

M、U、Rc、Rp、NPT

インデキサブルタイプ HY PRO P ■ 大径ねじ加工にも対応

Indexable Type ■ 対応ねじ区分:

M、U、G、W、Rc、NPT、NPTF

■ Compatible for processing large diameter

threads

■ Compatible thread classification:

M、U、G、W、Rc、NPT、NPTF

小径タイプ WH-VM-PNC

for Small Diameter ■ M1~M5の小径めねじに対応

■ 対応ねじ区分:S、M、U

■ Compatible for small diameter threads from M1 to M5

■ Compatible thread classification: S、M、U

ねじ区分 Mメートルねじ U ユニファイねじMetric thread Unified thread Rc、NPT、NPTF 管用テーパねじ Rp、G 管用平行ねじ W ウィットねじ S ミニチュアねじThread Taper pipe thread Parallel pipe thread Whitworth thread Miniature thread

※耐熱合金(チタン合金・Ni基合金)に関しては切削条件基準表(P.9)をご確認の上、オイルホール適応サイズ(油穴欄:〇印)を水溶性切削油剤でご使用下さい。

※For heat-resistant alloys (titanium alloys and Ni-based alloys), refer to the cutting condition standard table (p.9) and use an oil hole compatible size (oil hole column with 〇 mark) with water-soluble cutting oil.

その他

スレッドミルの

詳細はこちら

For details of other

thread mill offering

6

Page8

AT-2

高硬度鋼用底刃付きスレッドミル Thread mill with end-cutting edge for high hardness steels

AT-2 油穴無しwithout Coolant Hole

2Dタイプ type

LU

LF

油穴付き

with Coolant Hole

左刃のため主軸逆回転でご使用下さい。

LU

DUROREY Spindle will rotate counterclockwise due to the left-hand P9 cut con guration. LF

ねじの種類:M 単位 :mm Unit:mm

ツールNo. 加工径 最大加工径※1 外径 全長 最大ねじ立て長さ 首下長 シャンク径 溝数 油穴 在庫 標準価格

EDP No. Cutting Bore Dia. Max. Cutting Bore Dia. DC LF Maximum threading length LU DCON Flutes Oil Hole Stock (Yen)

8331200 M 3 ×0.5 4.2 2.4 50 6 7.2 6 4 - 9,410

8331201 M 4 ×0.7 5.3 3.1 50 8 9.7 6 4 - 9,580

8331202 M 5 ×0.8 7 4 50 10 12 6 4 - 9,960

8331203 M 6 ×1 8 4.6 50 12 14.5 6 4 - B 10,200

8331204 M 8 ×1.25 10.9 6.2 70 16 19.1 10 4 - 15,900

8331205 M 10 ×1.5 13.2 7.5 70 20 23.7 10 4 〇 16,600

8331206 M 12 ×1.75 15.9 9 80 24 28.3 10 4 〇 17,700

M 16 ×2 21.1 11.7 100 32 37 12 4 〇 -

M 18 ×2.5 25.1 14 135 36 42.2 16 4 〇 ※ -

M 20 ×2.5 28.5 15.7 135 40 46.2 16 4 〇 -

B= 標準在庫品 B=Standard stock item ※=受注生産品 ※=Special order item

〇=Yes

ねじの種類:U 単位 :mm Unit:mm

ツールNo. 加工径 最大加工径※1 外径 全長 最大ねじ立て長さ 首下長 シャンク径 溝数 油穴 在庫 標準価格

EDP No. Cutting Bore Dia. Max. Cutting Bore Dia. DC LF Maximum threading length LU DCON Flutes Oil Hole Stock (Yen)

No. 8 - 32UNC 4.7 3.1 50 8.33 10.3 6 4 - -

No.1 0 - 24UNC 6.1 3.7 70 9.65 12.2 6 4 - -

¼ - 20UNC 7.6 4.55 70 12.7 15.8 6 4 - -

¼ - 28UNF 8 4.55 70 12.7 14.9 6 4 - -

※

5⁄16 - 18UNC 9.7 5.7 80 15.88 19.4 10 4 - -

3⁄8 - 16UNC 11.6 6.7 80 19.05 23 10 4 - -

7⁄16 - 14UNC 13.3 7.7 80 22.22 26.7 10 4 〇 -

½ - 13UNC 16.2 9.2 80 25.4 30.2 10 4 〇 -

※=受注生産品 ※=Special order item 〇=Yes

・ AT-2はめねじ加工専用です。 ・ AT-2 is only for milling internal threads.

・ ThreadProのパスタイプは「シングル送り」を選択下さい。 ・ Please select "Single-feed" for the path type in ThreadPro.

※1 ヘリカル穴あけとねじ切りを同時に加工する場合の最大値です。 *1 This is the maximum value when helical drilling and threading take place at the

最大加工径を超えるめねじサイズを加工する際には下穴加工を same time. Please make a pilot hole when machining an internal thread size that

行って下さい。 exceeds the maximum bore diameter.

■ アイコンの種類について Guide for Icons

1 材質 Tool Materials 2 表面処理 Surface Treatment 3 シャンク Shank

超硬合金 デューロレイコーティング シャンク精度を表示します

Tungsten Carbide DUROREY DUROREY Coating Tolerance for Shank Diameter

4 切削条件 Cutting Conditions 5 加工ねじ種類 Thread Type

切削条件基準表掲載ページを表示します めねじ用

Indicates page no. for recommended conditions. for Internal Thread

7

DC DC

DCON DCON

Page9

高硬度鋼用底刃付きスレッドミル Thread mill with end-cutting edge for high hardness steels

AT-2 油穴無しwithout Coolant Hole

2.5Dタイプ type

LU

LF

油穴付き

with Coolant Hole

左刃のため主軸逆回転でご使用下さい。

DUROREY Spindle will rotate counterclockwise due to the left-hand

LU

P9 cut con guration. LF

ねじの種類:M 単位 :mm Unit:mm

ツールNo. 加工径 最大加工径※1 外径 全長 最大ねじ立て長さ 首下長 シャンク径 溝数 油穴 在庫 標準価格

EDP No. Cutting Bore Dia. Max. Cutting Bore Dia. DC LF Maximum threading length LU DCON Flutes Oil Hole Stock (Yen)

8331207 M 3 ×0.5 4.2 2.4 50 7.5 8.7 6 4 - 9,410

8331208 M 4 ×0.7 5.3 3.1 50 10 11.7 6 4 - 9,580

8331209 M 5 ×0.8 7 4 50 12.5 14.5 6 4 - 9,960

8331210 M 6 ×1 8 4.6 50 15 17.5 6 4 - B 10,200

8331211 M 8 ×1.25 10.9 6.2 70 20 23.1 10 4 - 15,900

8331212 M 10 ×1.5 13.2 7.5 70 25 28.7 10 4 〇 16,600

8331213 M 12 ×1.75 15.9 9 80 30 34.3 10 4 〇 17,700

M 16 ×2 21.1 11.7 100 40 45 12 4 〇 -

M 18 ×2.5 25.1 14 135 45 51.2 16 4 〇 ※ -

M 20 ×2.5 28.5 15.7 135 50 56.2 16 4 〇 -

B= 標準在庫品 B=Standard stock item ※=受注生産品 ※=Special order item

〇=Yes

ねじの種類:U 単位 :mm Unit:mm

ツールNo. 加工径 最大加工径※1 外径 全長 最大ねじ立て長さ 首下長 シャンク径 溝数 油穴 在庫 標準価格

EDP No. Cutting Bore Dia. Max. Cutting Bore Dia. DC LF Maximum threading length LU DCON Flutes Oil Hole Stock (Yen)

No. 8 - 32UNC 4.7 3.1 50 10.42 12.4 6 4 - -

No.1 0 - 24UNC 6.1 3.7 70 12.07 14.7 6 4 - -

¼ - 20UNC 7.6 4.55 70 15.88 19 6 4 - -

¼ - 28UNF 8 4.55 70 15.88 18.1 6 4 - -

※

5⁄16 - 18UNC 9.7 5.7 80 19.85 23.3 10 4 - -

3⁄8 - 16UNC 11.6 6.7 80 23.81 27.7 10 4 - -

7⁄16 - 14UNC 13.3 7.7 80 27.78 32.3 10 4 〇 -

½ - 13UNC 16.2 9.2 80 31.75 36.6 10 4 〇 -

※=受注生産品 ※=Special order item 〇=Yes

・ アイコンの説明はp.7をご覧下さい。 ・ See p.7 for explanation of icons.

・ AT-2はめねじ加工専用です。 ・ AT-2 is only for milling internal threads.

・ ThreadProのパスタイプは「シングル送り」を選択下さい。 ・ Please select "Single-feed" for the path type in ThreadPro.

※1 ヘリカル穴あけとねじ切りを同時に加工する場合の最大値です。 *1 This is the maximum value when helical drilling and threading take place at the

最大加工径を超えるめねじサイズを加工する際には下穴加工を same time. Please make a pilot hole when machining an internal thread size that

行って下さい。 exceeds the maximum bore diameter.

当社営業まで問い合わせ下さい。 サイズ違いの特殊品も承ります。

Please contact our sales staff for more information. Custom order with specific requests on diameter, length and accuracy is accepted.

8

DC DC

DCON DCON

Page10

切削条件表(Cutting Conditions)

切削条件基準表 Cutting Conditions

被削材 切削速度(m/min) 送り量(mm/t)

Work Material Cutting Speed Feed Rate

軟鋼・低炭素鋼

Mild Steel・Low Carbon Steel ~C0.25% 35~55 0.01~0.07

中炭素鋼

Medium Carbon Steel C0.25%~0.45% 80~160 0.01~0.07

高炭素鋼

High Carbon Steel C0.45%~ 80~160 0.01~0.07

合金鋼

Alloy Steel SCM 60~120 0.01~0.07

25~45HRC 35~75 0.01~0.07

調質鋼

Hardened Steel 45~50HRC 35~65 0.01~0.07

50~65HRC 35~55 0.01~0.07

ステンレス鋼

Stainless Steel SUS304・SUS420 35~100 0.01~0.07

工具鋼

Tool Steel SKD 35~100 0.01~0.07

鋳鋼

Cast Steel SC 35~100 0.01~0.07

鋳鉄

Cast Iron FC 35~100 0.01~0.07

ダクタイル鋳鉄

Ductile Cast Iron FCD 35~100 0.01~0.07

銅

Copper Cu 35~100 0.01~0.07

黄銅

Brass Bs 35~100 0.01~0.07

黄銅鋳物

Brass Casting BsC 35~100 0.01~0.07

青銅

Bronze PB 35~100 0.01~0.07

アルミニウム圧延材

Aluminum Rolled Steel Al 35~100 0.01~0.07

アルミニウム合金鋳物

Aluminum Alloy Casting AC, ADC 35~100 0.01~0.07

マグネシウム合金鋳物

Magnesium Alloy Casting MC 35~100 0.01~0.07

亜鉛合金鋳物

Zinc Alloy Casting ZDC 35~100 0.01~0.07

チタン合金※

Titanium Alloy Ti-6Al-4V 35~55 0.01~0.07

Ni基合金※

Ni-based Alloy インコネル Inconel 35~55 0.01~0.07

熱硬化性プラスチック

Thermo Setting Plastic - 35~100 0.01~0.07

熱可塑性プラスチック

Thermo Plastic - 35~100 0.01~0.07

1.この切削条件基準表は、エアブローを使用する場合のものです。 1. The indicated speeds and feeds are for Air Blow.

2.ワークの剛性や機械、チャックの剛性によっては切削条件を変える必要があります。 2. Please adjust the cutting conditions depending on the rigidity of machine, tool

3.工具の振れ精度を最小限に抑えてご使用下さい。 holders, and workpiece clamping.

4.加工するねじ径が大きい場合は大きめの送り量で、小さい場合は小さめの送り量を選定 3. Tool vibrations should be kept at a minimum level for maximum accuracy.

下さい。 4. Please select a larger feed rate when the diameter of internal thread to be cut is large, and a smaller feed rate when it is small.

5.アルミニウムの切削では、水溶性切削油材を推奨いたします。 5. Please use water-soluble coolant when machining aluminum materials.

6.マグネシウム合金切削において切削油材を使用する際は、切削油材メーカの推奨するも 6. When machining magnesium alloy materials, please use the coolant oil

のをご使用下さい。また、切りくずの処理・管理に注意下さい。発火の恐れがあります。 recommended by the coolant oil manufacturer. Please also properly dispose the

7.左刃のため主軸逆回転でご使用下さい。 cutting chips to prevent fire hazards.

7. Spindle will rotate counterclockwise due to the left-hand cut configuration.

※チタン合金・Ni基合金に関しては、オイルホール適応サイズ(油穴欄:○印)を ※ For titanium alloys and Ni-based alloys, the above condition table applies only

水溶性切削油剤で使用する場合のみ、上記条件表が適用されます。 when the oil hole compatible size is used with a water-soluble cutting fluid.

スレッドミルの送り速度計算式 Formula for calculating the feed rate of thread mill

めねじを加工する円弧切削の場合は、直線切削の送り速度に係数をかけて工具中心の送り

fz×z ×n×(DmーDC) 速度を求めます。左記に、直線切削時の送り速度にかける係数の計算式を含んだ円弧切削時vf =────────D──────(mm/min)m の工具送り速度の計算式を示します。

For the arc cutting process of machining internal threads, the feed rate at the tool center can be

vf :テーブル送り速度(mm/min) z :刃数

Feed Number of Flutes obtained by multiplying the linear cut feed rate with a coefficient. The formula listed left are for

D :加工径(mm) fz :送り量(mm/t) calculating the tool feed rate during arc-cutting, including calculating the coefficients to be used for m

Actual Dia. Feed Rate multiplication with the linear-cut feed rate.

DC :工具径(mm) n :回転速度(min-1)

Tool Dia. Speed

注 めねじの場合:-

Note Internal

9

Page11

クーラント使用時のポイント(Proper Usage of Coolant)

クーラント使用時のポイント Proper Usage of Coolant

■外 部給油をお使いの場合は、確実に穴の中にエアブローまたは切削油剤が

供給されるよう位置にご注意下さい。

When using external coolant, ensure that the cutting fluid is properly positioned so that it is supplied into the hole.

■ 内部給油装置付きのマシニングセンタを

お使いの場合は、コレットスルータイプの

供給方法を推奨いたします。

If you are using a machining center with a through-spindle coolant system,

the use of coolant through collet is recommended.

下表を参考に加工にあったクーラントを選定下さい。

Please refer to the following table to select a suitable coolant for cutting.

AT-2

被削材

Work Material エアブロー 水溶性切削油剤

Air Blow Water-Soluble

◎:第一推奨

高硬度鋼 Best

High-hardness steel ◎ △ △:寿命低下

一 般 鋼 Shortening of tool life

General steel × ◎ ×:非推奨 Not recommended

水溶性切削油剤の場合は、エアブローより耐久が劣るケースもありますが

十分に使用可能です。

Water-soluble cutting fluids can be used with satisfactory result, although in some cases the

durability is inferior to air-blow.

10

Page12

スレッドミルをサポートする3つのツール(3 Supportive Tools for Your Thread Milling Needs)

スレッドミルをサポートする3つのツール

3 Supportive Tools for Your Thread Milling Needs

3つのツールで

スレッドミル用 NCプログラム

段取り時間の削減 径補正ツール 作成ソフトDCT ThreadPro

Diameter Correction Tool for Thread Milling NC Code

加工時間の削減 Thread Mills Generator Software

工具寿命の安定化

を実現します。 工具半径補正値

(参考値)

Reduce setup, machining time, and achieve RPRG

stable tool life with 3 supportive tools. Reference value of tool radius offset

❶ RPRGの活用で作業軽減

Use RPRG to reduce the workload

RPRGとは、スレッドミル加工に必要な「工具半径オフセット値の参考値」です。

RPRG is the reference value of tool radius offset

+0.150

例)・工具外径φ7.7、ピッチ1、最小加工径M10( ツールNo.:8331005)

+0.118 ・めねじサイズ:M10×1

・有効径許容差:0 〜 +0.118( ISO-5H)、0 〜 +0.150( ISO-6H)

Example

• Tool diameter:φ7.7; Pitch: 1; Minimum cutting bore diameter: M10 (EDP No.:8331005)

• Internal thread size: M10 × 1

• Tolerance for pitch diameter: 0 to +0.118 (ISO-5H), 0 to +0.150 (ISO-6H)

RPRGの数値を入力した場合(入力値:3.806) Entered value of RPRG: 3.806

有効径 0

Pitch Dia.

工具半径 RPRG=3.806

Radius

工具半径を入力した場合(入力値:3.85) Entered value of Radius: 3.85

注意事項 Notes

1. RPRGは参考値です。実加工においては、加工環境により変わります。 1. RPRG are reference values. Optimal values for actual cutting depend on

試し加工の上決定下さい。 the machining environment. Determine optimal values after trial cutting.2. RPRG values are optimally established to achieve ISO:5H (formerly

2. メートルねじ用はISO:5H(旧1級)、ユニファイ用はANSI:3Bのめねじ精 Grade 1) internal thread limits for metric threads and ANSI:3B internal

度に最適な数値を設定しています。 thread limits for unified threads. 3. For diameters of thread mills, RPRG values are calculated based on the

3. スレッドミルの工具径に対し、「最小加工径(工具径に対して、加工できる最小 minimum cutting bore diameter (the minimum cutting internal thread

のめねじサイズ)」を基準に算出した値です「。最小加工径」以外のサイズを加工 size of the tool diameter). To cut other diameters, it is necessary to use a smaller value than RPRG.

する場合は、RPRGより小さい数値が必要となります。

11

めねじ ISO-5H

Internal Thread

めねじ ISO-6H

Internal Thread

Page13

❷NCプログラム作成ソフトThreadPro

Revamped Thread Milling NC Code Generator Software "ThreadPro"

さらに便利になったWeb版 ThreadProがリリースしました!

A more convenient Web version of ThreadPro is now available!

NCプログラム作成ソフト

「ThreadPro(スレッドプロ)」を使えば、

作業者を選ばず、容易に加工プログラムを

作成することができます。

パソコンの無い外出先でも、スマートフォ

ンやタブレットPCから利用可能です。 ※AT-2はWeb版 ThreadPro

でのみ使用可能です。

Generate codes for complex machining couldn' t be easier. Create ※A T-2 is supported by Web version

machining programs at ease with OSG's revamped NC code generator only

software ThreadPro. ThreadPro can be accessed via smartphones and

PC tablets even when you are on the road without a computer.

❸ DCTで径補正も簡単、工具寿命も安定

Achieve Stable Tool Life with the DCT for Accurate Diameter Measurement

NP スレッドミル用 径補正ツール(DCT)を使用すれば、

100%

これまで実測が困難だっためねじ口元部の有効径を簡単

75% に数値化することができます。め The internal thread effective diameter, which used to be difficult to determine, can now be

50% ね (OSG推奨値) measured with readable values.

じ

GP

0%

こんな悩みはありませんか? Troubled by the following problems?

径補正値の不安。パス回数が 径補正を誤り、めねじを不良 工具寿命にばらつきがある。

増え段取り時間が長い。 (止りゲージOUT)にしてし めねじ口元有効径の数値化により、工

めねじ口元有効径が見えるため、パス まった。 具交換後のめねじ有効径をほぼ同じに

回数を削減し段取り時間の大幅短縮が めねじ口元有効径が見えるため、安心し 揃える事が可能です。スタート位置を

可能です。 て径補正をすることができます。 同じにすることで、ゴール位置(工具寿

また、DCTは有効径マイナスも測定可 ワークの不良削減にも役立ちます。 命)もそろい、工具寿命の安定化を実現

能です。通りゲージが通らないような An incorrect diameter correction that result します。

めねじでも有効径を測定できます。 in a defective internal thread (gauge-out). Unstable tool life

Unsure of diameter correction value. Increase Visibility of internal thread pitch diameter at entry Digitized measurement ensures consistent internal enables reliable diameter corrections. The DCT is thread pitch diameters after tool changes. The

passes which results in longer setup time. useful for reducing defective workpieces. same starting and finishing position ensures

Visibility of internal thread pitch diameter at entry consistent and stable tool life.

enables the reduction of passes to minimize setup

time significantly. Moreover, the DCT is able to

measure pitch diameter smaller than the tolerance

limit. The DCT can measure the pitch diameter of

the female internal thread even if it does not fit into

the Go-Gauge.

径補正ツールDCTで解決します Solve them with the Diameter Correction Tool (DCT)

DCT DCT 75

有効径目盛での 低コストタイプ 高機能タイプ

目視判定 実測、計算方式 デジタル表示方式

Simple measurement of

pitch diameter by visual Low-cost type High-performance type

judgment Measurement and Digital display systemcalculation system

デジタル表示器を

低コストタイプに

組合わせれば、

測定・計算が不要

Eliminate measurement

and calculation with the

combination of a digital

display.

12

InIntteerrnnaall

TThhrreeaadd

10 20 30

Page14

AT-2 加工相談Q&A(AT-2 processing FAQ)

AT-2 加工相談Q&A AT-2 processing FAQ

Q. AT-2の不完全ねじ部分の長さはどれくらいと考えればよいか?

What is the length of the incomplete thread part of AT-2?

A. ThreadProでプログラムを作成した際に「Zmin(加工深さ)」が確認できます。「ねじ立て長さ(Lo) 」と「Zmin(加工深さ)」

の差から不完全ねじ部分の長さを算出できます。

The Zmin (processing depth) can

be confirmed when creating the

program with ThreadPro. The length Zmin

of the incomplete thread can be ※AT-2は底刃と荒刃山を持つ

calculated from the difference ため、一般的なスレッドミル

between“ threading length (Lo)” and よりも不完全ねじ部分が長く

“Zmin (processing depth).” なります。

※Since the AT-2 has an end-

cutting edge and a roughing

teeth specification, the length

of the incomplete threaded

portion may be longer than

that of general thread mill.

Q. AT-2は高硬度鋼でしか使用できないのか?

Is the AT-2 only suitable for high hardness steels?

A. 適切な条件を設定いただければ、一般鋼から耐熱合金、高硬度鋼まで幅広い被削材で使用可能です。Under appropriate machining condition, the AT-2 is suitable for a variety of materials, ranging from general steel to heat-resistant alloys and

high hardness steel.

Q. ねじ加工を忘れて、焼入れ処理をしてしまったワークを

加工することは可能か?

Is it possible to process a workpiece that has been quenched?

A. 可能です。下穴のみ加工した場合も、ThreadProで通常通り作成したプログラムをご使用いただけます。

Yes. Even if only the pilot hole is machined, you can still use the program created with ThreadPro to process as usual.

Q. 高硬度材の加工では、熱処理前にねじ加工しているが、

熱処理によりひずみなどでねじ精度が安定しない。対策は?

In the processing of high hardness materials, threading is performed before heat treatment, but the thread accuracy is not stable due to

distortion caused by heat treatment. What is the countermeasure?

A. AT-2は65HRC までの被削材硬さで対応可能です。熱処理後のねじ加工が可能になるため、製品完成後のねじ精度も安定します。

The AT-2 can be used with work material hardness up to 65 HRC.

Since threading after heat treatment is possible, stable thread accuracy of the finished product can be obtained.

Q. 今まではフライス・穴あけ加工と、タップ加工で機械を変えて

いたが、AT-2はどちらの機械を使うべきか?

Until now, different machines are used between the milling and drilling process and the tapping process. Which machine should the AT-2 be used on?

A. フライス加工で使用している機械をご使用ください。スレッドミルはヘリカル機能のある機械設備で使用可能です。

また、一般的に低回転速度でのタップ加工となる高硬度材でも、AT-2は高い回転速度でねじ加工ができるため、

高速主軸の機械で使用することができます。

さらにAT-2は下穴加工する必要がないため、工具本数を減らし、工程集約もできます。

Please use the machine for milling. Thread mills can be used on machinery with helical functions. The AT-2 can also be threaded at high rotational

speeds, even for hard materials that are generally tapped at low rotational speeds, so they can be used on machines with high-speed spindles.

In addition, the AT-2 does not require pilot holes, so the number of tools can be reduced, and processes can be consolidated.

13

Page15

高硬度アプリケーションにおいて

あらゆる工具・工程で

成功に向けたトータルソリューションを提案します

Page16

裏表紙(H4)

本 社 仙 台 TEL( 022)390-9701 名古屋 TEL( 052)703-6131

〒442-8543 愛知県豊川市本野ケ原三丁目22番地 TEL(0533)82-1111

E-mail : cs-info@osg.co.jp Web : https://www.osg.co.jp/ 郡 山 TEL( 024)991-7485 岐 阜 TEL( 058)259-6055

International Headquarters 新 潟 TEL( 025)286-9503 トヨタ TEL( 0533)82-1145

3-22 Honnogahara, Toyokawa, Aichi, 442-8543, JAPAN 上 田 TEL( 0268)28-7381 三 重 TEL( 0594)26-0416

TEL : +81-533-82-1118 FAX : +81-533-82-1136 諏 訪 TEL( 0266)58-0152 金 沢 TEL( 076)268-0830

東部営業部 両 毛 TEL( 0270)40-5855 京 滋 TEL( 077)553-2012

〒143-0025 東京都大田区南馬込3-25-4 TEL(03)5709-4501 宇都宮 TEL( 028)651-2720 大 阪 TEL( 06)6747-7041

中部営業部 八王子 TEL( 042)645-5406 明 石 TEL( 078)927-8212

〒465-0058 愛知県名古屋市名東区貴船1-9 TEL(052)703-6131 茨 城 TEL( 029)354-7017 岡 山 TEL( 086)241-0411

西部営業部

〒550-0013 大阪府大阪市西区新町2-4-2 405号 TEL(06)6538-3880 東 京 TEL( 03)5709-4501 四 国 TEL( 087)868-4003

厚 木 TEL( 046)230-5030 広 島 TEL( 082)507-1227

〈 工具の技術的なご相談は…〉コミュニケーションダイヤル 静 岡 TEL( 054)283-6651 九 州 TEL( 092)504-1211

よ い 工 具 は 一 番 浜 松 TEL( 053)461-1121 北九州 TEL( 093)435-3655

0120-41-5981 土日祝日、 豊 川 TEL( 0533)82-1145 熊 本 TEL( 096)386-5120会社休日を除く 安 城 TEL( 0566)77-2366

コミュニケーション FAX 0533-82-1134 コミュニケーション E-mail hp-info@osg.co.jp

安全にお使いいただくために OSG代理店

◦工具を使用する時は、破損する危険があるので、必ずカバー・保護眼鏡・安全靴等を使用して下さい。

◦切れ刃は素手で触らないで下さい。

◦切りくずは素手で触らないで下さい。

◦工具の切れ味が悪くなったら使用を中止して下さい。

◦異常音・異常振動が発生したら、直ちに使用を中止して下さい。

◦工具には手を加えないで下さい。

◦加工前に工具の寸法確認を行って下さい。

Safe use of cutting tools

◦ Use safety cover, safety glasses and safety shoes during operation.

◦ Do not touch cutting edges with bare hands. Copyright ©2020 OSG Corporation. All rights reserved.

◦ Do not touch cutting chips with bare hands. Chips will be hot after cutting. ◦

◦ Stop cutting when the tool becomes dull. 製品については、常に研究・改良を行っておりますので、予告なく本カタログ掲載仕様を

◦ Stop cutting operation immediately if you hear any abnormal cutting sounds. 変更する場合があります。 Tool specifications are subject to change without notice.

◦ Do not modify tools. ◦ 本書掲載内容の無断転載・複製を禁じます。

◦ Please use appropriate tools for the operation. Check dimensions to ensure proper selection.

N-131.014.AF.CB(DN)

20.06

AT-2