1/16ページ

ダウンロード(5.3Mb)

このカタログについて

| ドキュメント名 | 液体・粘体自動充填包装機カタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 5.3Mb |

| 取り扱い企業 | 三光機械株式会社 (この企業の取り扱いカタログ一覧) |

このカタログの内容

Page1

https://www.sanko-kikai.co.jp

本社工場

〒252-0254 神奈川県相模原市中央区下九沢1081

TEL.042-772-1521代表 FAX.042-774-4104

名古屋営業所

〒454-0877 名古屋市中川区八田町1004

TEL.052-355-3565代表 FAX.052-355-3570

大阪営業所

〒566-0034 大阪府摂津市香露園16-12

TEL.072-648-7900代表 FAX.072-648-7909

広島営業所

〒731-0123 広島県広島市安左南区古市3-36-6

TEL.082-846-6555代表 FAX.082-870-5043

福岡営業所

〒816-0952 福岡県大野城市下大利1-1-13

TEL.092-501-6230代表 FAX.092-501-6090

鹿児島工場

〒891-0516 鹿児島県指宿市山川成川5770

TEL.0993-34-2100代表 FAX.0993-34-2110

タイ第一工場 サンコーマシナリータイランド

63/59. Moo Petchkasem Rd.,Soi 81 Nongkhaem Bangkok 10160, 液体・粘体自動充填包装機カタログ

THAILAND

TEL.+66-2-420-1345 FAX.+66-2-420-2060

タイ第二工場 ノーザンテクノロジー

99/11 Moo 5 Prasak,Amphur Muang,Lamphum 51000,

THAILAND

TEL.+66-53-537-678 FAX.+66-53-537-679

SANKO MACHINERY CO.,LTD.

HEAD OFFICE

1081,SHIMOKUZAWA,CHUO-KU,SAGAMIHARA-CITY

KANAGAWA PREF,252-0254 JAPAN.

TEL.042-772-1521 FAX.042-774-4104

●ご用命は

●製品の問合せ www.sanko-kikai.co.jp/contact/

23.09-M PRINTED IN JAPAN

Page2

液体・粘体の自動包装に INDEX たゆまぬ努力と技術を結集し、

お客様満足品質を目指しています。

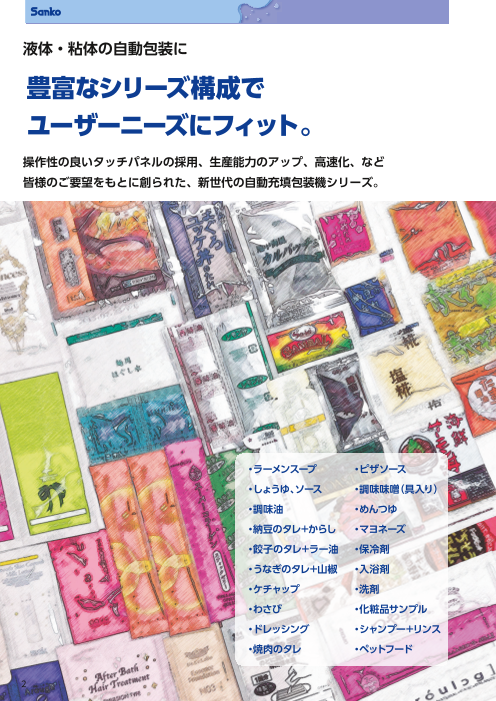

豊富なシリーズ構成で

液体・粘体自動充填包装機

ユーザーニーズにフィット。 高性能MODEL FR5 4

液体・粘体自動充填包装機

操作性の良いタッチパネルの採用、生産能力のアップ、高速化、など コンパクトMODEL GR1 5

皆様のご要望をもとに創られた、新世代の自動充填包装機シリーズ。

液体・粘体自動充填包装機

コンパクトMODEL MR10 6

液体・粘体自動充填包装機

7

コンパクトMODEL MR10-1R

液体・粘体自動充填包装機

8

高性能MODEL FR3〔- 〕LΣ

液体・粘体自動充填包装機 9

高性能・低価格MODEL MR10〔- 〕LΣ

外袋包装機 MPS3K / MPS2K(2S) 10

自動充填包装機オプション

SS3 11

超音波式噛み込み防止装置

・ラーメンスープ ・ピザソース

周辺機器ポンプ 12

・しょうゆ、ソース ・調味味噌(具入り)

・調味油 ・めんつゆ

・納豆のタレ+からし ・マヨネーズ 周辺機器その他 13

・餃子のタレ+ラー油 ・保冷剤

・うなぎのタレ+山椒 ・入浴剤 周辺機器 14

・ケチャップ ・洗剤

・わさび ・化粧品サンプル 事例紹介 15

・ドレッシング ・シャンプー+リンス

・焼肉のタレ ・ペットフード

液体粘体自動充填包装機 当社特許保有数 20件

2 3

Page3

液体・粘体の自動包装に INDEX たゆまぬ努力と技術を結集し、

お客様満足品質を目指しています。

豊富なシリーズ構成で

液体・粘体自動充填包装機

ユーザーニーズにフィット。 高性能MODEL FR5 4

液体・粘体自動充填包装機

操作性の良いタッチパネルの採用、生産能力のアップ、高速化、など コンパクトMODEL GR1 5

皆様のご要望をもとに創られた、新世代の自動充填包装機シリーズ。

液体・粘体自動充填包装機

コンパクトMODEL MR10 6

液体・粘体自動充填包装機

7

コンパクトMODEL MR10-1R

液体・粘体自動充填包装機

8

高性能MODEL FR3〔- 〕LΣ

液体・粘体自動充填包装機 9

高性能・低価格MODEL MR10〔- 〕LΣ

外袋包装機 MPS3K / MPS2K(2S) 10

自動充填包装機オプション

SS3 11

超音波式噛み込み防止装置

・ラーメンスープ ・ピザソース

周辺機器ポンプ 12

・しょうゆ、ソース ・調味味噌(具入り)

・調味油 ・めんつゆ

・納豆のタレ+からし ・マヨネーズ 周辺機器その他 13

・餃子のタレ+ラー油 ・保冷剤

・うなぎのタレ+山椒 ・入浴剤 周辺機器 14

・ケチャップ ・洗剤

・わさび ・化粧品サンプル 事例紹介 15

・ドレッシング ・シャンプー+リンス

・焼肉のタレ ・ペットフード

液体粘体自動充填包装機 当社特許保有数 20件

2 3

Page4

高機能で省スペース 液体・粘体自動充填包装機 高性能・低価格MODEL 液体・粘体自動充填包装機

高性能MODEL コンパクトMODEL

フラッグシップ機 FR5 GR1

2,100mm

2,490mm ●モーションコントロールによる ●低コスト

拡張性・多様性の実現(IoT) ●省スペースであり設置場所を選ばない。

●剛性強化設計及び各テンション部 ●多品種、少ロットに最適。

精度UPによる安定性向上 ●シール圧がデジタル調整可能。

1.430mm

1.520mm ●操作パネルが使い易く

使 用●例品種データをUSBメモリにバックアップ可能 使用例 各種 I 液体・粘体

●充填量がcc単位で入力可能 ※間欠充填時(オプション)

●包材軸の前後位置をパネル上から操作可能

●包材軸のセンター出し機能追加

●各設定タイマー、タイミングを任意名称に変更可能

使用例 各種 I 液体・粘体

1,000mm

1,410mm

700mm

機種名 FR5 包装形態 3方・4方・親子 1,150mm

30~70mm(8等分)/35~80mm(7等分)/40~85mm(6等分)/42~115mm(5等分)/45~155mm(4等分)

袋長さ範囲(※注1) 50~220mm(3等分)/90~330mm(2等分) 機種名 GR1 包装形態 3方・4方・親子

袋幅/包材幅 袋幅30~150mm(150mmは4方) / 包材幅60~300mm(300mmは4方) 35~65mm(6等分)/40~75mm(5等分)/45~105mm(4等分)/55~160mm(3等分)/

袋長さ範囲(※注1) 70~210mm(2等分)

包装能力(※注2) MAX400袋/分 ※袋長さにより変化(仕様により600袋/分まで可) MAX35m/分

袋幅/包材幅 袋幅30~130mm(130mmは4方) / 包材幅60~260mm(260mmは4方)

充填量(※注3) 1~200cc(1~500cc)

包装能力(※注2) 30~250袋/分 ※袋長さにより変化(仕様により350袋/分まで可) MAX25m/分

包材直径 φ450mm

充填量(※注3) 1~150cc

電源 3相 200V 50Hz/60Hz

包材直径 φ450mm

消費電力 平均:3.5KW ピーク時:7.5KW

電源 3相 200V 50Hz/60Hz

機械寸法 W1,410×D1,000×H2,490(mm) *天板までの高さは1,520mm

消費電力 平均:4KW ピーク時:7.5KW

機械重量 1,400㎏

機械寸法 W1,150×D700×H2,100(mm) *天板までの高さは1,430mm

エアー消費量 0.5MPa 150NL/分

機械重量 900㎏

・各部安全装置(インターロック) ・包材減少警報装置 ・シール圧エアー制御 ・カッター装置

・操作盤:タッチパネル ・包材残量表示装置 ・第2横シールローラー用ヒーター ・包材ブレーキ エアー消費量 0.5MPa 150NL/分

標準装備 ・光電管模様合せ装置 ・ヒーター温度異常検知装置 ・工アー抜きローラー装置 ・包材繰リ出しノンスリップローラー ・各部安全装置(インターロック) ・包材終了検知装置 ・空気圧異常検知装置 ・工アー抜きローラー装置 ・包材ブレーキ

・包材継目検知装置 ・空気圧異常検知装置 ・縦シール部自動開き装置 ・包材軸前後装置(パネル操作)

標準装備 ・操作盤:タッチパネル ・包材減少警報装置 ・トータルカウンター ・縦シール部自動開き装置 ・包材繰リ出しノンスリップローラー

・包材終了検知装置 ・トータルカウンター ・Iノッチ装置 ・製品取り出し滑り台 ・光電管模様合せ装置 ・包材残量表示装置 ・シール圧エアー制御 ・Iノッチ装置 ・製品取り出し滑り台

品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.各シール圧力 5.充填量(ポンプ回転数) 6.マーク位置 7.マークON/OFF ・包材継目検知装置 ・ヒーター温度異常検知装置 ・第2横シールローラー用ヒーター ・カッター装置

8.カット位置 9.ミシン目位置 10.Iノッチ位置 11.連切り数 12.印字位置 13.各種タイミング 14.正逆間欠ポンプ 他

品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.各シール圧力 5.充填料 6.マーク位置 7.マークON/OFF 8.カット位置

・4方シール ・引張りロール ・ハイバーポンプ ・ホッパーレベラー装置 ・各調整ハンドル部 表示器OP 9.ミシン目位置 10.Iノッチ位置 11.連切り数 12.印字位置 13.各種タイミング 14.正逆間欠ポンプ 他 全30項目

・親子(ペア)シール ・包材UV殺菌装置 ・攪拌装置 ・T1ユニット ・カレンダタイマー ・ロール隙間表示 ・包材軸前後装置(パネル操作)・間欠ピストンポンプ ・集塵装置 ・インクジェットプリンタ

・縦シールロール片持ち ・包材蛇行修正装置 ・押し込み装置 ・定数振り分け装置 ・シグナルタワー ・4方シール ・包材UV殺菌装置 ・ハイバーポンプ ・ホッパー ・刻印装置

・ビンロシール ・静電除去装置 ・ノズル部冷却装置 ・定数シャッター装置 ・SS3ユニット ・親子(ペア)シール ・包材蛇行修正装置 ・攪拌装置 ・ホッパーレベラー装置 ・エアーガン

・シールバー交換式 ・包材部力バー ・オーガー充填装置 ・製品排出コンベアー ・オートスプライサー ・ビンロシール ・静電除去装置 ・押し込み装置 ・T1ユニット ・各調整ハンドル部 表示器OP

・縦予熱ヒーター ・フルカバー ・回転盤打撃装置 ・不良品自動排出装置 ・本体架台 ・シールバー交換式 ・包材部力バー ・ノズル部冷却装置 ・定数振り分け装置 ・カレンダタイマー

オプション ・両側Iノッチ ・クリーンブース ・シュートバイブレ装置 ・ホットプリンタ ・コンプレッサー オプション ・縦予熱ヒーター ・フルカバー ・オーガー充填装置 ・定数シャッター装置 ・シグナルタワー

・連切りミシン目装置 ・カスケードポンプ ・シュート打撃装置 ・ホットロールプリンタ ・エアードライヤー ・両側Iノッチ ・クリーンブース ・回転盤打撃装置 ・製品排出コンベアー ・SS3ユニット

・DFカッター装置(連切) ・ロータリーポンプ ・フォーマーパイプテフロン加工 ・サーマルプリンタ ・連切りミシン目装置 ・カスケードポンプ ・シュートバイブレ装置 ・不良品自動排出装置 ・オートスプライサー

・縦スリッター装置 ・モーノポンプ ・中間シュートテフロン加工 ・インクジェットプリンタ ・縦スリッター装置 ・ロータリーポンプ ・シュート打撃装置 ・ホットプリンタ ・本体架台

・縦ミシン目装置 ・正逆モーノポンプ ・集塵装置 ・刻印装置 ・縦ミシン目装置 ・モーノポンプ ・フォーマーパイプテフロン加工 ・ホットロールプリンタ ・コンプレッサー

・間欠ピストンポンプ ・引張りロール ・正逆モーノポンプ ・中間シュートテフロン加工

・ホッパー ・エアーガン ・サーマルプリンタ ・エアードライヤー

※注1:マーク制御時は変化します。

※注1:開発機のためピッチ可変範囲は都度打ち合わせとなります。 ※注2:実際の包装速度は、包装・充填量・充填物の物性により決定。 ※注2:実際の包装速度は、包材・充填量・充填物の物性により決定。

※注3:充填量範囲はポンプの吐出量により変化します。 ※注4:開発機種のため、予告なく仕様を変更する可能性があります。 ※注3:充填量範囲はポンプの吐出量により変化します。

4 5

Page5

高機能で省スペース 液体・粘体自動充填包装機 高性能・低価格MODEL 液体・粘体自動充填包装機

高性能MODEL コンパクトMODEL

フラッグシップ機 FR5 GR1

2,100mm

2,490mm ●モーションコントロールによる ●低コスト

拡張性・多様性の実現(IoT) ●省スペースであり設置場所を選ばない。

●剛性強化設計及び各テンション部 ●多品種、少ロットに最適。

精度UPによる安定性向上 ●シール圧がデジタル調整可能。

1.430mm

1.520mm ●操作パネルが使い易く

使用●例品種データをUSBメモリにバックアップ可能 使用例 各種 I 液体・粘体

●充填量がcc単位で入力可能 ※間欠充填時(オプション)

●包材軸の前後位置をパネル上から操作可能

●包材軸のセンター出し機能追加

●各設定タイマー、タイミングを任意名称に変更可能

使用例 各種 I 液体・粘体

1,000mm

1,410mm

700mm

機種名 FR5 包装形態 3方・4方・親子 1,150mm

30~70mm(8等分)/35~80mm(7等分)/40~85mm(6等分)/42~115mm(5等分)/45~155mm(4等分)

袋長さ範囲(※注1) 50~220mm(3等分)/90~330mm(2等分) 機種名 GR1 包装形態 3方・4方・親子

袋幅/包材幅 袋幅30~150mm(150mmは4方) / 包材幅60~300mm(300mmは4方) 35~65mm(6等分)/40~75mm(5等分)/45~105mm(4等分)/55~160mm(3等分)/

袋長さ範囲(※注1) 70~210mm(2等分)

包装能力(※注2) MAX400袋/分 ※袋長さにより変化(仕様により600袋/分まで可) MAX35m/分

袋幅/包材幅 袋幅30~130mm(130mmは4方) / 包材幅60~260mm(260mmは4方)

充填量(※注3) 1~200cc(1~500cc)

包装能力(※注2) 30~250袋/分 ※袋長さにより変化(仕様により350袋/分まで可) MAX25m/分

包材直径 φ450mm

充填量(※注3) 1~150cc

電源 3相 200V 50Hz/60Hz

包材直径 φ450mm

消費電力 平均:3.5KW ピーク時:7.5KW

電源 3相 200V 50Hz/60Hz

機械寸法 W1,410×D1,000×H2,490(mm) *天板までの高さは1,520mm

消費電力 平均:4KW ピーク時:7.5KW

機械重量 1,400㎏

機械寸法 W1,150×D700×H2,100(mm) *天板までの高さは1,430mm

エアー消費量 0.5MPa 150NL/分

機械重量 900㎏

・各部安全装置(インターロック) ・包材減少警報装置 ・シール圧エアー制御 ・カッター装置

・操作盤:タッチパネル ・包材残量表示装置 ・第2横シールローラー用ヒーター ・包材ブレーキ エアー消費量 0.5MPa 150NL/分

標準装備 ・光電管模様合せ装置 ・ヒーター温度異常検知装置 ・工アー抜きローラー装置 ・包材繰リ出しノンスリップローラー ・各部安全装置(インターロック) ・包材終了検知装置 ・空気圧異常検知装置 ・工アー抜きローラー装置 ・包材ブレーキ

・包材継目検知装置 ・空気圧異常検知装置 ・縦シール部自動開き装置 ・包材軸前後装置(パネル操作)

標準装備 ・操作盤:タッチパネル ・包材減少警報装置 ・トータルカウンター ・縦シール部自動開き装置 ・包材繰リ出しノンスリップローラー

・包材終了検知装置 ・トータルカウンター ・Iノッチ装置 ・製品取り出し滑り台 ・光電管模様合せ装置 ・包材残量表示装置 ・シール圧エアー制御 ・Iノッチ装置 ・製品取り出し滑り台

品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.各シール圧力 5.充填量(ポンプ回転数) 6.マーク位置 7.マークON/OFF ・包材継目検知装置 ・ヒーター温度異常検知装置 ・第2横シールローラー用ヒーター ・カッター装置

8.カット位置 9.ミシン目位置 10.Iノッチ位置 11.連切り数 12.印字位置 13.各種タイミング 14.正逆間欠ポンプ 他

品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.各シール圧力 5.充填料 6.マーク位置 7.マークON/OFF 8.カット位置

・ロール隙間表示 ・引張りロール ・ハイバーポンプ ・ホッパーレベラー装置 ・各調整ハンドル部 表示器OP 9.ミシン目位置 10.Iノッチ位置 11.連切り数 12.印字位置 13.各種タイミング 14.正逆間欠ポンプ 他 全30項目

・4方シール ・包材UV殺菌装置 ・攪拌装置 ・T1ユニット ・カレンダタイマー ・4方シール ・包材軸前後装置(パネル操作)・間欠ピストンポンプ ・集塵装置 ・インクジェットプリンタ

・親子(ペア)シール ・包材蛇行修正装置 ・押し込み装置 ・定数振り分け装置 ・シグナルタワー ・親子(ペア)シール ・包材UV殺菌装置 ・ハイバーポンプ ・ホッパー ・刻印装置

・縦シールロール片持ち ・静電除去装置 ・ノズル部冷却装置 ・定数シャッター装置 ・SS3ユニット ・ビンロシール ・包材蛇行修正装置 ・攪拌装置 ・ホッパーレベラー装置 ・エアーガン

・ビンロシール ・包材部力バー ・オーガー充填装置 ・製品排出コンベアー ・オートスプライサー ・シールバー交換式 ・静電除去装置 ・押し込み装置 ・T1ユニット ・各調整ハンドル部 表示器OP

・シールバー交換式 ・フルカバー ・回転盤打撃装置 ・不良品自動排出装置 ・本体架台 ・縦予熱ヒーター ・包材部力バー ・ノズル部冷却装置 ・定数振り分け装置 ・カレンダタイマー

オプション ・縦予熱ヒーター ・クリーンブース ・シュートバイブレ装置 ・ホットプリンタ ・コンプレッサー オプション ・両側Iノッチ ・フルカバー ・オーガー充填装置 ・定数シャッター装置 ・シグナルタワー

・両側Iノッチ ・カスケードポンプ ・シュート打撃装置 ・ホットロールプリンタ ・エアードライヤー ・連切りミシン目装置 ・クリーンブース ・回転盤打撃装置 ・製品排出コンベアー ・SS3ユニット

・連切りミシン目装置 ・ロータリーポンプ ・フォーマーパイプテフロン加工 ・サーマルプリンタ ・縦スリッター装置 ・カスケードポンプ ・シュートバイブレ装置 ・不良品自動排出装置 ・オートスプライサー

・DFカッター装置(連切) ・モーノポンプ ・中間シュートテフロン加工 ・インクジェットプリンタ ・縦ミシン目装置 ・ロータリーポンプ ・シュート打撃装置 ・ホットプリンタ ・本体架台

・縦スリッター装置 ・正逆モーノポンプ ・集塵装置 ・刻印装置 ・引張りロール ・モーノポンプ ・フォーマーパイプテフロン加工 ・ホットロールプリンタ ・コンプレッサー

・縦ミシン目装置 ・間欠ピストンポンプ ・正逆モーノポンプ ・中間シュートテフロン加工

・ホッパー ・エアーガン ・サーマルプリンタ ・エアードライヤー

※注1:マーク制御時は変化します。

※注1:開発機のためピッチ可変範囲は都度打ち合わせとなります。 ※注2:実際の包装速度は、包装・充填量・充填物の物性により決定。 ※注2:実際の包装速度は、包材・充填量・充填物の物性により決定。

※注3:充填量範囲はポンプの吐出量により変化します。 ※注4:開発機種のため、予告なく仕様を変更する可能性があります。 ※注3:充填量範囲はポンプの吐出量により変化します。

4 5

Page6

高性能・低価格MODEL 液体・粘体自動充填包装機 小袋専用MODEL 液体・粘体自動充填包装機

コンパクトMODEL コンパクトMODEL

低コスト機・エアー不要MODEL MR10 低コスト機・エアー不要MODEL MR10-1R

2,100mm ●低コスト 2,160mm ●『からし』等の小さい袋向けの専用機。

●省スペースであり設置場所を選ばない。 ●包材軸の取付高さが、1,250mm、950mm、650mmの3タイプ

●多品種、少ロットに最適。 から選択可能。

●標準仕様でエアー供給が不要。 ●ポンプを本体上部に装備し、各装置が全体的に低く配置されて

●ロール間の隙間が表示可能です。(オプション) いるため、操作性がUPし、省スペースを実現。

1,430mm

使用例 使用例

各種 I 液体・粘体 からし、わさび 等

1.250mm

1,250mm(包材軸高さ1)

+ 950mm(包材軸高さ2)

+ 650mm(包材軸高さ3)

950mm

700mm

1,150mm 1,470mm

機種名 MR10 包装形態 3方・4方・親子

機種名 MR10-1R 包装形態 3方・4方

40~75mm(5等分)/45~105mm(4等分)/55~160mm(3等分)/

袋長さ範囲(※注1) 70~210mm(2等分) 袋長さ範囲 30~60mm ※袋長さの可変範囲は都度打ち合わせとなります

袋幅/包材幅 袋幅30~130mm(130mmは4方) / 包材幅60~260mm(260mmは4方) 袋幅/包材幅 袋幅30~50mm(50mmは4方) / 包材幅60~100mm(100mmは4方)

包装能力(※注2) 30~250袋/分 ※袋長さにより変化(仕様により350袋/分まで可) MAX25m/分 包装能力(※注1) 30~600袋/分 ※袋長さにより変化 MAX25m/分

充填量(※注3) 1~150cc 充填量(※注2) 1~10cc

包材直径 φ450mm 包材直径 φ450mm

電源 3相 200V 50Hz/60Hz 電源 3相 200V 50Hz/60Hz

消費電力 平均:4KW ピーク時:7.5KW 消費電力 平均:3.5KW ピーク時:7KW

機械寸法 W1,150×D700×H2,100(mm) *天板までの高さは1,430mm 機械寸法 W1,470×D950×H2,160(mm) *天板までの高さは1,250mm

機械重量 900㎏ 機械重量 650㎏

エアー消費量 標準仕様では不要 エアー消費量 標準仕様では不要

・各部安全装置(インターロック) ・包材終了検知装置 ・トータルカウンター ・Iノッチ装置 ・製品取り出し滑り台 ・各部安全装置(インターロック) ・包材終了検知装置 ・トータルカウンター ・カッター装置

標準装備 ・操作盤:タッチパネル ・包材減少警報装置 ・シール圧ネジ押し式 ・カッター装置 標準装備 ・操作盤:タッチパネル ・包材減少警報装置 ・シール圧ネジ押し式 ・包材ブレーキ

・光電管模様合せ装置 ・包材残量表示装置 ・第2横シールローラー用ヒーター ・包材ブレーキ ・光電管模様合せ装置 ・包材残量表示装置 ・工アー抜きローラー装置 ・包材繰リ出しノンスリップローラー

・包材継目検知装置 ・ヒーター温度異常検知装置 ・工アー抜きローラー装置 ・包材繰リ出しノンスリップローラー ・包材継目検知装置 ・ヒーター温度異常検知装置 ・Iノッチ装置 ・製品取り出し滑り台

品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.充填量(ポンプ回転数) 5.マーク位置 6.マークON/OFF 7.カット位置

8.ミシン目位置 9.Iノッチ位置 10.連切り数 11.印字位置 12.各種タイミング 13.正逆間欠ポンプ 他 全30項目 品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.充填量(ポンプ回転数) 5.マーク位置 6.マークON/OFF 7.カット位置

8.ミシン目位置 9.Iノッチ位置 10.連切り数 11.印字位置 12.各種タイミング 13.正逆間欠ポンプ 他 全30項目

・空気圧異常検知装置 ・引張りロール ・モーノポンプ ・シュート打撃装置 ・不良品自動排出装置 ・SS3ユニット

・ロール隙間表示 ・包材軸前後装置(パネル操作) ・正逆モーノポンプ ・フォーマーパイプテフロン加工 ・ホットプリンタ ・オートスプライサー ・空気圧異常検知装置 ・包材蛇行修正装置 ・ハイバーポンプ ・不良品自動排出装置 ・オートスプライサー

・4方シール ・包材UV殺菌装置 ・間欠ピストンポンプ ・中間シュートテフロン加工 ・ホットロールプリンタ ・本体架台 ・ロール隙間表示 ・静電除去装置 ・攪拌装置 ・ホットプリンタ ・本体架台

・親子(ペア)シール ・包材蛇行修正装置 ・ハイバーポンプ ・集塵装置 ・サーマルプリンタ ・コンプレッサー ・4方シール ・包材部力バー ・押し込み装置 ・ホットロールプリンタ ・コンプレッサー

・静電除去装置 ・攪拌装置 ・ホッパー ・インクジェットプリンタ ・エアードライヤー ・親子(ペア)シール ・フルカバー ・ノズル部冷却装置 ・サーマルプリンタ ・エアードライヤー

オプション ・ビンロシール

・縦予熱ヒーター ・包材部力バー ・押し込み装置 ・ホッパーレベラー装置 ・刻印装置 オプション ・ビンロシール ・クリーンブース ・オーガー充填装置 ・インクジェットプリンタ

・両側Iノッチ ・フルカバー ・ノズル部冷却装置 ・T1ユニット ・エアーガン ・縦予熱ヒーター ・カスケードポンプ ・ホッパー ・エアーガン

・連切りミシン目装置 ・クリーンブース ・オーガー充填装置 ・定数振り分け装置 ・各調整ハンドル部 表示器OP ・両側Iノッチ ・ロータリーポンプ ・ホッパーレベラー装置 ・各調整ハンドル部 表示器OP

・縦スリッター装置 ・カスケードポンプ ・回転盤打撃装置 ・定数シャッター装置 ・カレンダタイマー ・連切りミシン目装置 ・モーノポンプ ・定数振り分け装置 ・カレンダタイマー

・縦ミシン目装置 ・ロータリーポンプ ・シュートバイブレ装置 ・製品排出コンベアー ・シグナルタワー ・包材軸前後装置(パネル操作) ・正逆モーノポンプ ・定数シャッター装置 ・シグナルタワー

・包材UV殺菌装置 ・間欠ピストンポンプ ・製品排出コンベアー ・SS3ユニット

※注1:マーク制御時は変化します。

※注2:実際の包装速度は、包材・充填量・充填物の物性により決定。 ※注1:実際の包装速度は、包装・充填量・充填物の物性により決定。

※注3:充填量範囲はポンプの吐出量により変化します。 ※注2:充填量範囲はポンプの吐出量により変化します。

6 7

Page7

高性能・低価格MODEL 液体・粘体自動充填包装機 小袋専用MODEL 液体・粘体自動充填包装機

コンパクトMODEL コンパクトMODEL

低コスト機・エアー不要MODEL MR10 低コスト機・エアー不要MODEL MR10-1R

2,100mm ●低コスト 2,160mm ●『からし』等の小さい袋向けの専用機。

●省スペースであり設置場所を選ばない。 ●包材軸の取付高さが、1,250mm、950mm、650mmの3タイプ

●多品種、少ロットに最適。 から選択可能。

●標準仕様でエアー供給が不要。 ●ポンプを本体上部に装備し、各装置が全体的に低く配置されて

●ロール間の隙間が表示可能です。(オプション) いるため、操作性がUPし、省スペースを実現。

1,430mm

使用例 使用例

各種 I 液体・粘体 からし、わさび 等

1.250mm

1,250mm(包材軸高さ1)

+ 950mm(包材軸高さ2)

+ 650mm(包材軸高さ3)

950mm

700mm

1,150mm 1,470mm

機種名 MR10 包装形態 3方・4方・親子

機種名 MR10-1R 包装形態 3方・4方

40~75mm(5等分)/45~105mm(4等分)/55~160mm(3等分)/

袋長さ範囲(※注1) 70~210mm(2等分) 袋長さ範囲 30~60mm ※袋長さの可変範囲は都度打ち合わせとなります

袋幅/包材幅 袋幅30~130mm(130mmは4方) / 包材幅60~260mm(260mmは4方) 袋幅/包材幅 袋幅30~50mm(50mmは4方) / 包材幅60~100mm(100mmは4方)

包装能力(※注2) 30~250袋/分 ※袋長さにより変化(仕様により350袋/分まで可) MAX25m/分 包装能力(※注1) 30~600袋/分 ※袋長さにより変化 MAX25m/分

充填量(※注3) 1~150cc 充填量(※注2) 1~10cc

包材直径 φ450mm 包材直径 φ450mm

電源 3相 200V 50Hz/60Hz 電源 3相 200V 50Hz/60Hz

消費電力 平均:4KW ピーク時:7.5KW 消費電力 平均:3.5KW ピーク時:7KW

機械寸法 W1,150×D700×H2,100(mm) *天板までの高さは1,430mm 機械寸法 W1,470×D950×H2,160(mm) *天板までの高さは1,250mm

機械重量 900㎏ 機械重量 650㎏

エアー消費量 標準仕様では不要 エアー消費量 標準仕様では不要

・各部安全装置(インターロック) ・包材終了検知装置 ・トータルカウンター ・Iノッチ装置 ・製品取り出し滑り台 ・各部安全装置(インターロック) ・包材終了検知装置 ・トータルカウンター ・カッター装置

標準装備 ・操作盤:タッチパネル ・包材減少警報装置 ・シール圧ネジ押し式 ・カッター装置 標準装備 ・操作盤:タッチパネル ・包材減少警報装置 ・シール圧ネジ押し式 ・包材ブレーキ

・光電管模様合せ装置 ・包材残量表示装置 ・第2横シールローラー用ヒーター ・包材ブレーキ ・光電管模様合せ装置 ・包材残量表示装置 ・工アー抜きローラー装置 ・包材繰リ出しノンスリップローラー

・包材継目検知装置 ・ヒーター温度異常検知装置 ・工アー抜きローラー装置 ・包材繰リ出しノンスリップローラー ・包材継目検知装置 ・ヒーター温度異常検知装置 ・Iノッチ装置 ・製品取り出し滑り台

品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.充填量(ポンプ回転数) 5.マーク位置 6.マークON/OFF 7.カット位置

8.ミシン目位置 9.Iノッチ位置 10.連切り数 11.印字位置 12.各種タイミング 13.正逆間欠ポンプ 他 全30項目 品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.充填量(ポンプ回転数) 5.マーク位置 6.マークON/OFF 7.カット位置

8.ミシン目位置 9.Iノッチ位置 10.連切り数 11.印字位置 12.各種タイミング 13.正逆間欠ポンプ 他 全30項目

・空気圧異常検知装置 ・引張りロール ・モーノポンプ ・シュート打撃装置 ・不良品自動排出装置 ・SS3ユニット

・ロール隙間表示 ・包材軸前後装置(パネル操作) ・正逆モーノポンプ ・フォーマーパイプテフロン加工 ・ホットプリンタ ・オートスプライサー ・空気圧異常検知装置 ・包材蛇行修正装置 ・ハイバーポンプ ・不良品自動排出装置 ・オートスプライサー

・4方シール ・包材UV殺菌装置 ・間欠ピストンポンプ ・中間シュートテフロン加工 ・ホットロールプリンタ ・本体架台 ・ロール隙間表示 ・静電除去装置 ・攪拌装置 ・ホットプリンタ ・本体架台

・親子(ペア)シール ・包材蛇行修正装置 ・ハイバーポンプ ・集塵装置 ・サーマルプリンタ ・コンプレッサー ・4方シール ・包材部力バー ・押し込み装置 ・ホットロールプリンタ ・コンプレッサー

・静電除去装置 ・攪拌装置 ・ホッパー ・インクジェットプリンタ ・エアードライヤー ・親子(ペア)シール ・フルカバー ・ノズル部冷却装置 ・サーマルプリンタ ・エアードライヤー

オプション ・ビンロシール

・縦予熱ヒーター ・包材部力バー ・押し込み装置 ・ホッパーレベラー装置 ・刻印装置 オプション ・ビンロシール ・クリーンブース ・オーガー充填装置 ・インクジェットプリンタ

・両側Iノッチ ・フルカバー ・ノズル部冷却装置 ・T1ユニット ・エアーガン ・縦予熱ヒーター ・カスケードポンプ ・ホッパー ・エアーガン

・連切りミシン目装置 ・クリーンブース ・オーガー充填装置 ・定数振り分け装置 ・各調整ハンドル部 表示器OP ・両側Iノッチ ・ロータリーポンプ ・ホッパーレベラー装置 ・各調整ハンドル部 表示器OP

・縦スリッター装置 ・カスケードポンプ ・回転盤打撃装置 ・定数シャッター装置 ・カレンダタイマー ・連切りミシン目装置 ・モーノポンプ ・定数振り分け装置 ・カレンダタイマー

・縦ミシン目装置 ・ロータリーポンプ ・シュートバイブレ装置 ・製品排出コンベアー ・シグナルタワー ・包材軸前後装置(パネル操作) ・正逆モーノポンプ ・定数シャッター装置 ・シグナルタワー

・包材UV殺菌装置 ・間欠ピストンポンプ ・製品排出コンベアー ・SS3ユニット

※注1:マーク制御時は変化します。

※注2:実際の包装速度は、包材・充填量・充填物の物性により決定。 ※注1:実際の包装速度は、包装・充填量・充填物の物性により決定。

※注3:充填量範囲はポンプの吐出量により変化します。 ※注2:充填量範囲はポンプの吐出量により変化します。

6 7

Page8

4 方多列タイプ 液体・粘体自動充填包装機 4 方多列タイプ 液体・粘体自動充填包装機

高性能MODEL 高性能・低価格MODEL

FR3〔- 〕LΣ MR10〔- 〕LΣ

2,600mm ●4方シール 2列の化粧品向け仕様。 2,300mm ●4方シール 2列の化粧品向け仕様。

(ペアのシャンプーとリンスのサンプルなど) (ペアのシャンプーとリンスのサンプルなど)

●シール圧がデジタル調整可能。 ●標準仕様でエアー供給が不要。

1,900mm

●大ロット生産に最適。 ●少ロット多品種の生産に最適。

1,560mm

●標準のタッチパネルで、

正逆間欠ポンプの設定が可能です。

化粧品サンプル、

使用例 シャンプー、リンス等

各種 I 液体・粘体 化粧品サンプル、

使用例 シャンプー、リンス等

各種 I 液体・粘体

1,360mm

2,000mm

(写真はイメージです) 2,000mm

1,530mm (写真はイメージです)

機種名 FR3-〔 〕LΣ 包装形態 4方

袋長さ範囲(※注1) 40~80mm(6等分)/45~105mm(5等分)/50~145mm(4等分)/60~200mm(3等分)/90~300mm(2等分) 機種名 MR10-〔 〕LΣ 包装形態 4方

袋幅/包材幅 袋幅40~200mm ※四方包装袋2列の場合 / 包材幅160~400mm 袋長さ範囲(※注1) 40~75mm(5等分)/45~105mm(4等分)/55~160mm(3等分)/70~210mm(2等分)

包装能力(※注2) MAX200袋/分( 1列あたり) MAX20m/分 袋幅/包材幅 袋幅40~200mm *四方包装袋2列の場合/包装幅160~400mm

充填量(※注3) 1~100cc 包装能力(※注2) MAX150袋/分( 1列あたり) MAX20m/分

包材直径 φ450mm 充填量(※注3) 1~100cc

電源 3相 200V 50Hz/60Hz 包材直径 φ350mm

消費電力 平均:5KW ピーク時:10KW 電源 3相 200V 50Hz/60Hz

機械寸法(※注4) W2,000×D2,000×H2,600(mm) *天板までの高さは1,900mm *四方包装袋2列の場合 消費電力 平均:4KW ピーク時:4.8KW

機械重量 1,800㎏ 機械寸法(※注4) W1,530×D1,360×H2,300(mm) *天板までの高さは1,560mm *四方包装袋2列の場合

エアー消費量 0.5MPa 150NL/分 機械重量 1,400㎏

・各部安全装置(インターロック) ・包材減少警報装置 ・シール圧エアー制御 ・カッター装置 ・包材軸前後装置(パネル操作) エアー消費量 0.5MPa 50NL/分

・操作盤:タッチパネル ・包材残量表示装置 ・第2横シールローラー用ヒーター ・縦スリッター装置 ・製品取り出し滑り台 ・各部安全装置(インターロック) ・包材終了検知装置 ・トータルカウンター ・Iノッチ装置 ・包材ブレーキ

標準装備 ・光電管模様合せ装置 ・ヒーター温度異常検知装置 ・4方シール ・引張りロール ・操作盤:タッチパネル ・包材減少警報装置 ・シール圧ネジ押し式 ・カッター装置 ・包材繰リ出しノンスリップローラー

・包材継目検知装置 ・空気圧異常検知装置 ・縦シール部自動開き装置 ・包材ブレーキ 標準装備 ・光電管模様合せ装置 ・包材残量表示装置 ・第2横シールローラー用ヒーター ・縦スリッター装置 ・製品取り出し滑り台

・包材終了検知装置 ・トータルカウンター ・Iノッチ装置 ・包材繰リ出しノンスリップローラー ・包材継目検知装置 ・ヒーター温度異常検知装置 ・4方シール ・引張りロール

品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.各シール圧力 5.充填量(ポンプ回転数) 6.マーク位置 7.マークON/OFF

8.カット位置 9.ミシン目位置 10.Iノッチ位置 11.連切り数 12.印字位置 13.各種タイミング 他 全30項目 品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.充填量(ポンプ回転数) 5.マーク位置 6.マークON/OFF 7.カット位置

8.ミシン目位置 9.Iノッチ位置 10.連切り数 11.印字位置 12.各種タイミング 13.正逆間欠ポンプ 他 全30項目

・工アー抜きローラー装置 ・包材UV殺菌装置 ・正逆モーノポンプ ・定数シャッター装置 ・耳取り装置 ・空気圧異常検知装置 ・縦ミシン目装置 ・カスケードポンプ ・ノズル部冷却装置 ・ホットロールプリンタ ・シグナルタワー

・親子(ペア)シール ・包材蛇行修正装置 ・間欠ピストンポンプ ・製品排出コンベアー ・各調整ハンドル部 表示器OP ・ロール隙間表示 ・包材軸前後装置(パネル操作) ・ロータリーポンプ ・ホッパー ・サーマルプリンタ ・SS3ユニット

・ビンロシール ・静電除去装置 ・ハイバーポンプ ・不良品自動排出装置 ・カレンダタイマー ・工アー抜きローラー装置 ・包材UV殺菌装置 ・モーノポンプ ・ホッパーレベラー装置 ・インクジェットプリンタ ・本体架台

・シールバー交換式 ・包材部力バー ・攪拌装置 ・ホットプリンタ ・シグナルタワー

オプション オプション ・親子(ペア)シール ・包材蛇行修正装置 ・正逆モーノポンプ ・定数振り分け装置 ・刻印装置 ・コンプレッサー

・縦予熱ヒーター ・フルカバー ・押し込み装置 ・ホットロールプリンタ ・SS3ユニット ・ビンロシール ・静電除去装置 ・間欠ピストンポンプ ・定数シャッター装置 ・エアーガン ・エアードライヤー

・両側Iノッチ ・クリーンブース ・ノズル部冷却装置 ・サーマルプリンタ ・本体架台 ・縦予熱ヒーター ・包材部力バー ・ハイバーポンプ ・製品排出コンベアー ・耳取り装置

・連切りミシン目装置 ・カスケードポンプ ・ホッパー ・インクジェットプリンタ ・コンプレッサー ・両側Iノッチ ・フルカバー ・攪拌装置 ・不良品自動排出装置 ・各調整ハンドル部 表示器OP

・縦ミシン目装置 ・ロータリーポンプ ・ホッパーレベラー装置 ・刻印装置 ・エアードライヤー ・連切りミシン目装置

・モーノポンプ ・クリーンブース ・押し込み装置 ・ホットプリンタ ・カレンダタイマー

・定数振り分け装置 ・エアーガン

※注1:マーク制御時は変化します。

※注1:マーク制御時は変化します。 ※注2:実際の包装速度は、包材・充填量・充填物の物性により決定。

※注2:実際の包装速度は、包材・充填量・充填物の物性により決定。 ※注3:充填量範囲はポンプの吐出量により変化します。

※注3:充填量範囲はポンプの吐出量により変化します。 ※注4:仕様により機械寸法は異なります。タッチパネルや扉部分等の可動範囲は、機械寸法に含んでおりません。

※注4:仕様により機械寸法は異なります。タッチパネルや扉部分等の可動範囲は、機械寸法に含んでおりません。

8 9

*注4 ホッパー仕様により変化します。

Page9

4 方多列タイプ 液体・粘体自動充填包装機 4 方多列タイプ 液体・粘体自動充填包装機

高性能MODEL 高性能・低価格MODEL

FR3〔- 〕LΣ MR10〔- 〕LΣ

2,600mm ●4方シール 2列の化粧品向け仕様。 2,300mm ●4方シール 2列の化粧品向け仕様。

(ペアのシャンプーとリンスのサンプルなど) (ペアのシャンプーとリンスのサンプルなど)

●シール圧がデジタル調整可能。 ●標準仕様でエアー供給が不要。

1,900mm

●大ロット生産に最適。 ●少ロット多品種の生産に最適。

1,560mm

●標準のタッチパネルで、

正逆間欠ポンプの設定が可能です。

化粧品サンプル、

使用例 シャンプー、リンス等

各種 I 液体・粘体 化粧品サンプル、

使用例 シャンプー、リンス等

各種 I 液体・粘体

1,360mm

2,000mm

(写真はイメージです) 2,000mm

1,530mm (写真はイメージです)

機種名 FR3-〔 〕LΣ 包装形態 4方

袋長さ範囲(※注1) 40~80mm(6等分)/45~105mm(5等分)/50~145mm(4等分)/60~200mm(3等分)/90~300mm(2等分) 機種名 MR10-〔 〕LΣ 包装形態 4方

袋幅/包材幅 袋幅40~200mm ※四方包装袋2列の場合 / 包材幅160~400mm 袋長さ範囲(※注1) 40~75mm(5等分)/45~105mm(4等分)/55~160mm(3等分)/70~210mm(2等分)

包装能力(※注2) MAX200袋/分( 1列あたり) MAX20m/分 袋幅/包材幅 袋幅40~200mm *四方包装袋2列の場合/包装幅160~400mm

充填量(※注3) 1~100cc 包装能力(※注2) MAX150袋/分( 1列あたり) MAX20m/分

包材直径 φ450mm 充填量(※注3) 1~100cc

電源 3相 200V 50Hz/60Hz 包材直径 φ350mm

消費電力 平均:5KW ピーク時:10KW 電源 3相 200V 50Hz/60Hz

機械寸法(※注4) W2,000×D2,000×H2,600(mm) *天板までの高さは1,900mm *四方包装袋2列の場合 消費電力 平均:4KW ピーク時:4.8KW

機械重量 1,800㎏ 機械寸法(※注4) W1,530×D1,360×H2,300(mm) *天板までの高さは1,560mm *四方包装袋2列の場合

エアー消費量 0.5MPa 150NL/分 機械重量 1,400㎏

・各部安全装置(インターロック) ・包材減少警報装置 ・シール圧エアー制御 ・カッター装置 ・包材軸前後装置(パネル操作) エアー消費量 0.5MPa 50NL/分

・操作盤:タッチパネル ・包材残量表示装置 ・第2横シールローラー用ヒーター ・縦スリッター装置 ・製品取り出し滑り台 ・各部安全装置(インターロック) ・包材終了検知装置 ・トータルカウンター ・Iノッチ装置 ・包材ブレーキ

標準装備 ・光電管模様合せ装置 ・ヒーター温度異常検知装置 ・4方シール ・引張りロール ・操作盤:タッチパネル ・包材減少警報装置 ・シール圧ネジ押し式 ・カッター装置 ・包材繰リ出しノンスリップローラー

・包材継目検知装置 ・空気圧異常検知装置 ・縦シール部自動開き装置 ・包材ブレーキ 標準装備 ・光電管模様合せ装置 ・包材残量表示装置 ・第2横シールローラー用ヒーター ・縦スリッター装置 ・製品取り出し滑り台

・包材終了検知装置 ・トータルカウンター ・Iノッチ装置 ・包材繰リ出しノンスリップローラー ・包材継目検知装置 ・ヒーター温度異常検知装置 ・4方シール ・引張りロール

品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.各シール圧力 5.充填量(ポンプ回転数) 6.マーク位置 7.マークON/OFF

8.カット位置 9.ミシン目位置 10.Iノッチ位置 11.連切り数 12.印字位置 13.各種タイミング 他 全30項目 品種記憶 1.袋長さ 2.包装スピード 3.シール温度 4.充填量(ポンプ回転数) 5.マーク位置 6.マークON/OFF 7.カット位置

8.ミシン目位置 9.Iノッチ位置 10.連切り数 11.印字位置 12.各種タイミング 13.正逆間欠ポンプ 他 全30項目

・ロール隙間表示 ・包材UV殺菌装置 ・正逆モーノポンプ ・定数シャッター装置 ・耳取り装置 ・空気圧異常検知装置 ・縦ミシン目装置 ・カスケードポンプ ・ノズル部冷却装置 ・ホットロールプリンタ ・シグナルタワー

・工アー抜きローラー装置 ・包材蛇行修正装置 ・間欠ピストンポンプ ・製品排出コンベアー ・各調整ハンドル部 表示器OP ・ロール隙間表示 ・包材軸前後装置(パネル操作) ・ロータリーポンプ ・ホッパー ・サーマルプリンタ ・SS3ユニット

・親子(ペア)シール ・静電除去装置 ・ハイバーポンプ ・不良品自動排出装置 ・カレンダタイマー ・工アー抜きローラー装置 ・包材UV殺菌装置 ・モーノポンプ ・ホッパーレベラー装置 ・インクジェットプリンタ ・本体架台

・ビンロシール ・包材部力バー ・攪拌装置 ・ホットプリンタ ・シグナルタワー

オプション オプション ・親子(ペア)シール ・包材蛇行修正装置 ・正逆モーノポンプ ・定数振り分け装置 ・刻印装置 ・コンプレッサー

・シールバー交換式 ・フルカバー ・押し込み装置 ・ホットロールプリンタ ・SS3ユニット ・ビンロシール ・静電除去装置 ・間欠ピストンポンプ ・定数シャッター装置 ・エアーガン ・エアードライヤー

・縦予熱ヒーター ・クリーンブース ・ノズル部冷却装置 ・サーマルプリンタ ・本体架台 ・縦予熱ヒーター ・包材部力バー ・ハイバーポンプ ・製品排出コンベアー ・耳取り装置

・両側Iノッチ ・カスケードポンプ ・ホッパー ・インクジェットプリンタ ・コンプレッサー ・両側Iノッチ ・フルカバー ・攪拌装置 ・不良品自動排出装置 ・各調整ハンドル部 表示器OP

・連切りミシン目装置 ・ロータリーポンプ ・ホッパーレベラー装置 ・刻印装置 ・エアードライヤー ・連切りミシン目装置 ・クリーンブース ・押し込み装置 ・ホットプリンタ ・カレンダタイマー

・縦ミシン目装置 ・モーノポンプ ・定数振り分け装置 ・エアーガン

※注1:マーク制御時は変化します。

※注1:マーク制御時は変化します。 ※注2:実際の包装速度は、包材・充填量・充填物の物性により決定。

※注2:実際の包装速度は、包材・充填量・充填物の物性により決定。 ※注3:充填量範囲はポンプの吐出量により変化します。

※注3:充填量範囲はポンプの吐出量により変化します。 ※注4:仕様により機械寸法は異なります。タッチパネルや扉部分等の可動範囲は、機械寸法に含んでおりません。

※注4:仕様により機械寸法は異なります。タッチパネルや扉部分等の可動範囲は、機械寸法に含んでおりません。

8 9

*注4 ホッパー仕様により変化します。

Page10

他社充填機とも 外袋包装機 包装機で世界初! 自動充填包装機オプション

ジョイント可能な外袋包装機 超音波で包装袋の粒噛み込み 超音波式噛み込み防止装置

MPS3K/MPS2K(2S) を防ぎます! SS3

●包装機で生産された小袋を、大袋でまとめて包装する外袋包 SS3オプション装着時 ●生産能力UP!

装機。 間欠充填、低速充填しか出来なかった粒を

1,700mm ●包装部が後傾していて、小袋供給時における大袋への落下衝撃 含む液体原料で、通常レベルの充填が可能

を緩和します。(MPS3K・2S) となり、生産能力が大幅にアップします。

MPS3K ●品種毎の数量設定等を前面コントローラーで容易に行えます。 ●製品・品質UP!

連続充填時のシール部の微細な原料も減ら

MPS2K(2S)

す効果があるため、シール強度が大幅に

1,280mm アップします。

●操作性UP!

SS3は、しごきの隙間調整作業が、タッチパ

ネルの分かりやすい画面で容易に行えるよ

うになりました。(デジタル隙間調整)

●再現性UP!

SS3は、動作設定が製品ごとに登録可能とな

りましたので、作業者の調整スキルを問わず

1,350mm 製品品質の再現が可能となりました。

1,200mm

ドレッシング、焼肉のタレ、等

使用例

粒状物を含む液体・粘体

925mm

使用例 小袋製品、部品パーツ 880mm 超音波で包装紙の粒噛み込みを防ぎます!

(SS3仕様)

機種名 MPS3K MPS2K(2S)

包装形態 外袋包装 外袋包装

袋長さ範囲 100~495mm 100~330mm

袋幅/包材幅 袋幅:300~450mm / 包材幅:630~930mm 袋幅:200~300㎜ / 包材幅:430~630㎜

袋長さ 165mmまで 最大12袋/分 袋長さ 165㎜まで 最大12袋/分

包装能力 3

袋長さ 330mmまで 最大 6袋/分 袋長さ 495mmまで 最大 3袋/分 袋長さ 330mmまで 最大 6袋/分

包装量(※注1) 最大 8kg 最大 4kg

電源 3相 200V 3相 200V ※原料の性質によって効果が得られないことがあります。

消費電力 平均:1.5KW ピーク時:5KW 平均:1KW ピーク時:4KW 原料テストを承っておりますので、弊社担当営業にお問い合わせ下さい。

機械寸法 W1,200×D1,350×H1,700(㎜) W880×D925×H1,280(㎜)

機械重量 約 550㎏ 約 300㎏ 機種名 SS3

エアー消費量 0.5MPa 150~450NL/分 0.5MPa 150~450NL/分 対応機種 FR5/FR3/MR10/GR1 ※1

対応包装速度 最大165袋/分 ※2

標準装備 ・光電管模様合わせ装置 ・積算カウンター ・エアー圧低下警報装置 デジタル隙間調整 有り

・中間シャッター装置 ・包材終了検知装置

対応袋長さ 70~160mm

オプション ・パンチング装置(エアー抜き) ・ミシン目装置 ・サーマルプリンタ装置 ・製品排出コンベアー ・バケットコンベアー 対応袋幅 最大120mm

・包材継目検知装置 ・ホットプリンタ装置 ・製品投入コンベアー ・計量器

※1:年式・仕様によります。詳しくは当社営業担当者にお問い合せください。

※注1:内容物により異なります。 ※2:包装速度は、充填量、包材と充填物の物性により決定されます。全ての原料に対して性能を保証するものではありません。

10 11

Page11

他社充填機とも 外袋包装機 包装機で世界初! 自動充填包装機オプション

ジョイント可能な外袋包装機 超音波で包装袋の粒噛み込み 超音波式噛み込み防止装置

MPS3K/MPS2K(2S) を防ぎます! SS3

●包装機で生産された小袋を、大袋でまとめて包装する外袋包 SS3オプション装着時 ●生産能力UP!

装機。 間欠充填、低速充填しか出来なかった粒を

1,700mm ●包装部が後傾していて、小袋供給時における大袋への落下衝撃 含む液体原料で、通常レベルの充填が可能

を緩和します。(MPS3K・2S) となり、生産能力が大幅にアップします。

MPS3K ●品種毎の数量設定等を前面コントローラーで容易に行えます。 ●製品・品質UP!

連続充填時のシール部の微細な原料も減ら

MPS2K(2S)

す効果があるため、シール強度が大幅に

1,280mm アップします。

●操作性UP!

SS3は、しごきの隙間調整作業が、タッチパ

ネルの分かりやすい画面で容易に行えるよ

うになりました。(デジタル隙間調整)

●再現性UP!

SS3は、動作設定が製品ごとに登録可能とな

りましたので、作業者の調整スキルを問わず

1,350mm 製品品質の再現が可能となりました。

1,200mm

ドレッシング、焼肉のタレ、等

使用例

粒状物を含む液体・粘体

925mm

使用例 小袋製品、部品パーツ 880mm 超音波で包装紙の粒噛み込みを防ぎます!

(SS3仕様)

機種名 MPS3K MPS2K(2S)

包装形態 外袋包装 外袋包装

袋長さ範囲 100~495mm 100~330mm

袋幅/包材幅 袋幅:300~450mm / 包材幅:630~930mm 袋幅:200~300㎜ / 包材幅:430~630㎜

袋長さ 165mmまで 最大12袋/分 袋長さ 165㎜まで 最大12袋/分

包装能力 3

袋長さ 330mmまで 最大 6袋/分 袋長さ 495mmまで 最大 3袋/分 袋長さ 330mmまで 最大 6袋/分

包装量(※注1) 最大 8kg 最大 4kg

電源 3相 200V 3相 200V ※原料の性質によって効果が得られないことがあります。

消費電力 平均:1.5KW ピーク時:5KW 平均:1KW ピーク時:4KW 原料テストを承っておりますので、弊社担当営業にお問い合わせ下さい。

機械寸法 W1,200×D1,350×H1,700(㎜) W880×D925×H1,280(㎜)

機械重量 約 550㎏ 約 300㎏ 機種名 SS3

エアー消費量 0.5MPa 150~450NL/分 0.5MPa 150~450NL/分 対応機種 FR5/FR3/MR10/GR1 ※1

対応包装速度 最大165袋/分 ※2

標準装備 ・光電管模様合わせ装置 ・積算カウンター ・エアー圧低下警報装置 デジタル隙間調整 有り

・中間シャッター装置 ・包材終了検知装置

対応袋長さ 70~160mm

オプション ・パンチング装置(エアー抜き) ・ミシン目装置 ・サーマルプリンタ装置 ・製品排出コンベアー ・バケットコンベアー 対応袋幅 最大120mm

・包材継目検知装置 ・ホットプリンタ装置 ・製品投入コンベアー ・計量器

※1:年式・仕様によります。詳しくは当社営業担当者にお問い合せください。

※注1:内容物により異なります。 ※2:包装速度は、充填量、包材と充填物の物性により決定されます。全ての原料に対して性能を保証するものではありません。

10 11

Page14

多彩なバリエーションシステムラインナップ

省力化推進機器・周辺機器 1 包装機+冷却装置(連包)+カット機+外袋包装

高速折りたたみ機 機種名 KE-1000

KE-1000 箱詰能力 40m/分 ※箱横幅580mmの場合

パウチ仕様 包装仕様 三方・四方シール

本機は、連包状の小袋を設定 幅:50~90mm(スイングシュート交換により30~100mm対応可)

個数ごとに折畳み箱詰めを行 長さ:30~100mm

います。 厚み:20mm(MAX) 本ラインは、加熱殺菌された商品を3方

設定した箱詰め数になると、 収納箱寸法 横幅:380~580mm

自動的に次の箱に切り替わり 奥行:200~350mm シール、もしくは4方シールにて充填包

ます。 高さ:100~310mm 装し、連包のまま冷却(加熱)を行い、

電源 3相 200V 50/60Hz 2.5kVA カット、外袋包装までを行うシステム

本体重量 約350kg

エアー消費量 0.5MPa 80NL/分 です。

高速箱詰め機 機種名 CS-150

単包:240ヶ/分(ピッチ100mm)

CS-150 箱詰能力

2連: 120ヶ/分(ピッチ100mm)

袋長さ:70~130mm

本機は、液体充填包装機にて パウチ仕様 袋幅: 65~150mm 2 包装機+冷却装置(単包)+高速箱詰め機

カットされた小袋を設定個数づ 最大連包長:500mm

つ整列箱詰めを行います。 長さ:400~550mm

設定した箱詰め数になると自動 収納箱寸法 幅:最大450mm

的に次の箱に切り替わります。 高さ:最大290mm

箱詰重量 15kg

電源 AC200/220V 50/60Hz 1kVA

本体重量 約100kg

エアー消費量 0.5MPa 20NL/分

本ラインは、加熱殺菌された商品を3方

シール、もしくは4方シールにて充填包

装しカット、冷却、箱詰めを行います。

高速カット装置 大袋商品などの冷却に適しています。

KS-2100

本機は、充填包装機の高速化 機種名 KS-2100

に対応したミシン目、Iノッチ カット能力 カット:300ヶ/分 送り量:30m/分

機構を装備した連包用カット パウチ仕様 幅:65~130mm 長さ:45~230mm 厚さ:20mm(MAX)

を行う装置です。 電源 3相 AC200V 50/60Hz 2.5kVA

本体重量 約200kg 3 包装機+自動集積装置(連包)+横ピロー

ホットパックヒーター

HPOS-3000 本ラインは、3方シールもしくは4方シー

ルされた商品を連包にカットし、自動集

本機は、温水加熱方式を採用しており、冷却装置としても 機種名 HPOS-3000 積装置にて段積み集積を行い横ピロー

ご使用いただけます。 チューブ内容量 7.38L にて外装を行うシステムラインです。

小スペース(50cm×50cm)ですが、伝熱面積を大きく 設定温度範囲 0~93℃

とっているため、温度が安定しています。 標準交換熱量 30,000kcal/h

洗浄が容易なことから、小ロット多品種製造のユーザー 電源 AC100V 50/60Hz 0.2kVA

様にも最適です。

14 15

Page15

多彩なバリエーションシステムラインナップ

省力化推進機器・周辺機器 1 包装機+冷却装置(連包)+カット機+外袋包装

高速折りたたみ機 機種名 KE-1000

KE-1000 箱詰能力 40m/分 ※箱横幅580mmの場合

パウチ仕様 包装仕様 三方・四方シール

本機は、連包状の小袋を設定 幅:50~90mm(スイングシュート交換により30~100mm対応可)

個数ごとに折畳み箱詰めを行 長さ:30~100mm

います。 厚み:20mm(MAX) 本ラインは、加熱殺菌された商品を3方

設定した箱詰め数になると、 収納箱寸法 横幅:380~580mm

自動的に次の箱に切り替わり 奥行:200~350mm シール、もしくは4方シールにて充填包

ます。 高さ:100~310mm 装し、連包のまま冷却(加熱)を行い、

電源 3相 200V 50/60Hz 2.5kVA カット、外袋包装までを行うシステム

本体重量 約350kg

エアー消費量 0.5MPa 80NL/分 です。

高速箱詰め機 機種名 CS-150

単包:240ヶ/分(ピッチ100mm)

CS-150 箱詰能力

2連: 120ヶ/分(ピッチ100mm)

袋長さ:70~130mm

本機は、液体充填包装機にて パウチ仕様 袋幅: 65~150mm 2 包装機+冷却装置(単包)+高速箱詰め機

カットされた小袋を設定個数づ 最大連包長:500mm

つ整列箱詰めを行います。 長さ:400~550mm

設定した箱詰め数になると自動 収納箱寸法 幅:最大450mm

的に次の箱に切り替わります。 高さ:最大290mm

箱詰重量 15kg

電源 AC200/220V 50/60Hz 1kVA

本体重量 約100kg

エアー消費量 0.5MPa 20NL/分

本ラインは、加熱殺菌された商品を3方

シール、もしくは4方シールにて充填包

装しカット、冷却、箱詰めを行います。

高速カット装置 大袋商品などの冷却に適しています。

KS-2100

本機は、充填包装機の高速化 機種名 KS-2100

に対応したミシン目、Iノッチ カット能力 カット:300ヶ/分 送り量:30m/分

機構を装備した連包用カット パウチ仕様 幅:65~130mm 長さ:45~230mm 厚さ:20mm(MAX)

を行う装置です。 電源 3相 AC200V 50/60Hz 2.5kVA

本体重量 約200kg 3 包装機+自動集積装置(連包)+横ピロー

ホットパックヒーター

HPOS-3000 本ラインは、3方シールもしくは4方シー

ルされた商品を連包にカットし、自動集

本機は、温水加熱方式を採用しており、冷却装置としても 機種名 HPOS-3000 積装置にて段積み集積を行い横ピロー

ご使用いただけます。 チューブ内容量 7.38L にて外装を行うシステムラインです。

小スペース(50cm×50cm)ですが、伝熱面積を大きく 設定温度範囲 0~93℃

とっているため、温度が安定しています。 標準交換熱量 30,000kcal/h

洗浄が容易なことから、小ロット多品種製造のユーザー 電源 AC100V 50/60Hz 0.2kVA

様にも最適です。

14 15

Page16

https://www.sanko-kikai.co.jp

本社工場

〒252-0254 神奈川県相模原市中央区下九沢1081

TEL.042-772-1521代表 FAX.042-774-4104

名古屋営業所

〒454-0877 名古屋市中川区八田町1004

TEL.052-355-3565代表 FAX.052-355-3570

大阪営業所

〒566-0034 大阪府摂津市香露園16-12

TEL.072-648-7900代表 FAX.072-648-7909

広島営業所

〒731-0123 広島県広島市安左南区古市3-36-6

TEL.082-846-6555代表 FAX.082-870-5043

福岡営業所

〒816-0952 福岡県大野城市下大利1-1-13

TEL.092-501-6230代表 FAX.092-501-6090

鹿児島工場

〒891-0516 鹿児島県指宿市山川成川5770

TEL.0993-34-2100代表 FAX.0993-34-2110

タイ第一工場 サンコーマシナリータイランド

63/59. Moo Petchkasem Rd.,Soi 81 Nongkhaem Bangkok 10160, 液体・粘体自動充填包装機カタログ

THAILAND

TEL.+66-2-420-1345 FAX.+66-2-420-2060

タイ第二工場 ノーザンテクノロジー

99/11 Moo 5 Prasak,Amphur Muang,Lamphum 51000,

THAILAND

TEL.+66-53-537-678 FAX.+66-53-537-679

SANKO MACHINERY CO.,LTD.

HEAD OFFICE

1081,SHIMOKUZAWA,CHUO-KU,SAGAMIHARA-CITY

KANAGAWA PREF,252-0254 JAPAN.

TEL.042-772-1521 FAX.042-774-4104

●ご用命は

●製品の問合せ www.sanko-kikai.co.jp/contact/

23.09-M PRINTED IN JAPAN