1/31ページ

ダウンロード(4.1Mb)

機械メーカー様必見!課題解決の道しるべ

機械メーカー様におかれましては、日常の業務においてこのような課題をお持ちではないでしょうか。

「部門ごとに異なるシステムを使っていることで連携が進まず、過去似たような受注があったにも関わらず、また0から設計している」というケースです。

その課題を解決するためにどのような施策を行えばよいか、解決のアイデアになればと思います。

〜本資料で紹介している内容〜

----------------------------------------------------------------

第1部|「生産管理」の基準づくりの必要性

第2部|「生産管理」の仕組みの全体概要

第3部|情報の一元化の重要性とデータ活用

最後に |10年後のための標準化への道すじ

----------------------------------------------------------------

ぜひダウンロードいただきご活用ください。

このカタログについて

| ドキュメント名 | 機械メーカーが取り組むべき「生産管理」の基準づくり |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 4.1Mb |

| 取り扱い企業 | 大興電子通信株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

機械メーカーが取り組むべき 「生産管理」の基準づくり

機械メーカーが取り組むべき

「生産管理」の基準づくり

copyright© DAiKO DENSHI TSUSHIN,LTD. 1

Page2

スライド番号 2

目次

はじめに

第1部:「生産管理」の基準づくりの必要性

第2部:「生産管理」の仕組みの全体概要

第3部:情報の一元化の重要性とデータ活用

最後に:10年後のための標準化への道すじ

copyright© DAiKO DENSHI TSUSHIN,LTD. 2

Page3

スライド番号 3

はじめに

昨今、働き方改革が叫ばれている中、各社様々 な取り組みがされているかと思います。そのために必要なこと

はできていますか?基準がないとどこから手をつけて良いかわからず、作業が進まないということも起こって

しまいます。

また、機械メーカー様におかれましては、日常の業務にこのような課題をお持ちではないでしょうか。「部門

ごとに異なるシステムを使っていることで連携が進まず、過去似たような受注があったにも関わらず、また0か

ら設計している」というケースです。

そのような課題に対し、この資料が解決の一つのアイデアになればと思います。下記のように基準づくりのや

り方をまとめてみました。皆さんがやられていることはきちんと形になっていますでしょうか?たとえば設計、

モノをつくっている企業であれば図面や、図面に書き残されたメモ書きなどかもしれません。

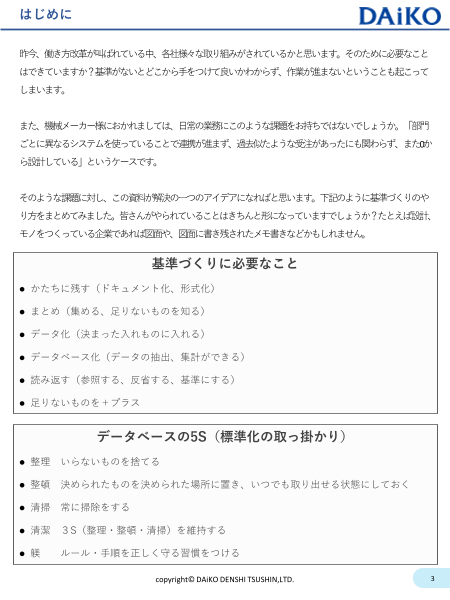

基準づくりに必要なこと

かたちに残す(ドキュメント化、形式化)

まとめ(集める、足りないものを知る)

データ化(決まった入れものに入れる)

データベース化(データの抽出、集計ができる)

読み返す(参照する、反省する、基準にする)

足りないものを+プラス

データベースの5S(標準化の取っ掛かり)

整理 いらないものを捨てる

整頓 決められたものを決められた場所に置き、いつでも取り出せる状態にしておく

清掃 常に掃除をする

清潔 3S(整理・整頓・清掃)を維持する

躾 ルール・手順を正しく守る習慣をつける

copyright© DAiKO DENSHI TSUSHIN,LTD. 3

Page4

スライド番号 4

はじめに

次にやらなければいけないのは、これらをまとめてデータ化することです。データに残っていなければ、いつ

までもそれはただの紙でしかなく、紙を探しにいくという作業が残ってしまいます。紙を探しているのではい

つまでたっても改善にならないので、データ化してデータベースに残すということが重要です。そして、製造

業の中では5Sという言葉が定着していると思います。

「整理」、「整頓」、「清掃」、「清潔」、「躾」

これらのキーワードを形に残すという意味で書いてみると、やらなければならないことがおのずと決まってき

ます。まとめて、整理して、きれいな状態のデータベースにしていくということが大切で、さらにデータが見

えてくると、やらなければいけないことも見えてくると感じています。これが基準づくりのための、やるべき

具体的な作業です。

製造業様に話を伺うと、『「図面中心のモノづくり」でいつまでたってもパターン化できな

い』という企業が非常に多いと感じています。モノは図面さえあれば作れてしまうので、い

つまでたってもデータ化されず、図面は紙でしかないのです。

同じモノ・同じ性能のモノを作ったことがあるのに、その図面を探すのが手間なので、もう

1回つくってしまう。誰が作ったかわからない、人の図面を探すよりも、自分で作った方が

早いと判断してしまう。そのような状況がまだまだ残っています。

copyright© DAiKO DENSHI TSUSHIN,LTD. 4

Page5

スライド番号 5

第1部:「生産管理」の基準づくりの必要性

図面中心のものづくりから部品表活用型へ

これからやるべきことは、図面をデータで残し、そのデータを探すことができるようにすることです。それは

一般的に「マスタ化・BOM化」と呼ばれています。マスタ化・BOM化がt定着していくと、最終的にモノづく

りはそのBOMを流用できるようになります。ここに行きつくまでに時間はかかりますが、それに必要なのは約

束事をしっかりと決めることです。

設計をする方によっては同一の部品でも様々 な表現の仕方があります。別の名前で表現するケース、カタカナ

の半角全角、スペースの有無、スペースや・の混在。これらに対して言葉の定義を決める必要があります。

ルールを決めることがマスタ化の第一歩で、これをしなければ先には進めません。

copyright© DAiKO DENSHI TSUSHIN,LTD. 5

Page6

スライド番号 6

第1部:「生産管理」の基準づくりの必要性

関連する情報の一元化

マスタ化と同様にデータの一元化をする必要もあります。これは、データが自分のパソコンの中(ローカル)

にだけ残った状態になり、他の人が見られない状態になってしまっているということです。データを入れる仕

組みを作っても、実行をしなければ意味がありません。

また、データをためることも重要ですが、そのデータをきちんと抜き出せるということが大事です。ルール化

したデータの入れ方・名前の付け方が大切です。下図のように、部門ごとに分かれている項目をデータベース

内にそれぞれ格納する必要があります。

copyright© DAiKO DENSHI TSUSHIN,LTD. 6

Page7

スライド番号 7

第1部:「生産管理」の基準づくりの必要性

情報の滞りを無くし一気通貫

機械メーカーなど大きなモノを作っている企業では、受注情報に対して設計部門が設計し、その図面を手配し

て、というように連鎖していきます。しかし、営業部門はSFA、設計部門はCAD、PDM、そして資材担当は発

注するためのシステムというように、それぞれが独立したシステムを持っているケースがあります。

このような管理のためにスケジューラーを使っていたり、簡単なガントチャートツールを使っていたり、もし

くは実績を入れるバーコードリーダーを使っていたりと、バラバラのシステムを使用し、その間を連携させる

ために人員を割いている可能性があります。そうすると、途切れはしないもののタイムラグや、入れ間違い・

漏れ・未入力などによって活用できないデータになってしまいます。

基本的には製番という番号で全てがルール化されていれば一気通貫で管理ができ、そのデータを活用できる土

台にもなります。一気通貫であるということが非常に重要です。下図のように、一気通貫で管理をすることで、

各業務を横断した情報管理と対応速度の向上を図ることができます。

copyright© DAiKO DENSHI TSUSHIN,LTD. 7

Page8

スライド番号 8

第1部:「生産管理」の基準づくりの必要性

今求められるハイブリッド生産管理

生産管理においてハイブリッドにするメリットとは、量産と個別のどちらにも対応できるという点です。しか

し、企業が作ろうとしているモノはどちらかに寄っているケースがほとんどです。どういうことをするかとい

うと、受注仕様組立や受注組立です。受注する際にお客様から要件を聞いて、必要なモノを集めて組み立てて

いくのですが、ここに至るにはBOM化が必要です。

一から全部をお客様要件に従って作っていく個別受注設計生産ですが、今のキャパシティだけでは、求められ

ている量は作れないので、徐々 にハイブリッドに移行するべきです。ただ、ハイブリッドと言っても100%繰り

返しではないため、ここに至るまでにどうするかが重要です。100%BOM化ではなく、ある特定の機能が集まっ

たBOM化がゴールだと考えています。

copyright© DAiKO DENSHI TSUSHIN,LTD. 8

Page9

スライド番号 9

第1部:「生産管理」の基準づくりの必要性

「基準」を生産管理にあてはめる

QCDという言葉もよく使われている言葉ですが、その基準にあてはめたものが下の表です。品質の基準に関し

て、同じ部品を何度も使えば品質が上がっていくはずです。同じモノが繰り返し使われ、その中で改良が加え

られることが重要です。

コストにおいては最適な単価というものがありますが、安いから良いというわけではありません。必要な時に

必要なモノを買う、製番でモノを買うということをしっかり考えなければいけません。その中で足りないモノ、

足の長いモノを適切に買うことが重要です。

その際に、「必要なコストはいくらか?」を定義するべきです。そして、コストから値段を決めるのではなく、

価値からお客様に提供する金額を決め、その中でどのようにコストを調整するかを考えることが大切です。こ

れはモノを買うだけでなく、誰がどうやって作るかということもコストとして捉え、繰り返し改善する余地が

あるものではないかと考えています。

品質の基準

1. 同じ部品を多く使う

2. 行き当たりばったりを無くす

3. 共通化をすすめる

コストの基準

1. 最適な単価で買う(適宜買うもの、まとめて買うもの)

2. 履歴を参考にする

3. 明瞭なコスト(属人化しない、単価を明確にする)

納期の基準

1. 製品ごと(機種ごと)の標準リードタイムを考える

2. 営業と共有する

3. 在庫の最適化を考える(納期面、コスト面)

copyright© DAiKO DENSHI TSUSHIN,LTD. 9

Page10

スライド番号 10

第1部:「生産管理」の基準づくりの必要性

もう一つは納期の基準ですが、BOM化が進めば決まったモノを安定して作れるので、納期は短くなるはずです。

そのためには、提案型の営業スタイルにする必要があります。安定化したものを共通化したチームがいて、提

案型の営業スタイルになっていけば良いのではないかと考えています。

品質の安定と向上

流用促進

共通部品化 BOMを意識した

標準化チーム 生産管理

提案型営業

製品のカタログ化

copyright© DAiKO DENSHI TSUSHIN,LTD. 10

Page11

スライド番号 11

第2部:生産管理の仕組みの全体概要

個別受注企業の理想的な生産管理「rBOM」

下図では当社がご提案している生産管理システム「rBOM」の全体概要を簡単に記載しております。引合・見

積・受注といった営業プロセスの上流から始めることが可能です。この製番をもとにBOMを作ります。

モノをお客様に納めて、売上が上がれば終わりではありません。売上の後には保守があり、保守に関しても考

える必要があります。

一般的に図面管理/設計BOM、設計の部品表を作りつつ、図面も一緒に管理していく領域がPDMと言われてい

ます。日程管理はOBPMとセットで考える部分です。製番単位のモノづくりでは人の管理が重要です。作った

モノ、買ったモノ、自分たちの作業の指示書に従ってモノづくりをした分の原価は、生産管理の中に含まれて

いますが、設計担当が図面を書いた工数は、通常は生産管理に含まれていません。

様々 な製造業の企業を訪問するとBIツールの話をよく耳にします。ビジネス・インテリジェンスといわれる

データを自分で加工できるツールですが、このBIツールはデータベースの構造を知らなければデータを参照で

きないため、パワーユーザーにしか使えません。

copyright© DAiKO DENSHI TSUSHIN,LTD. 11

Page12

スライド番号 12

第2部:生産管理の仕組みの全体概要

お客様に「どのようなデータを見たいのか」と伺うと、「原価のデータ」と答えられます。「儲かっているの

か儲かっていないのか」、「この製品はいくらでできたのか?製番単位で見たい」、「どこからいくらで買っ

ていたのか?」、「買った値段はどこの業者が一番高いのか?」といったことを知りたいためです。しかし、

そのようなデータはrBOMでは「原価管理・分析」にあたる部分に集約されています。

このようなケースでは、BIツールではなく、原価管理データを見られる仕組みをつくるということが重要なポ

イントの一つです。

copyright© DAiKO DENSHI TSUSHIN,LTD. 12

Page13

スライド番号 13

第2部:生産管理の仕組みの全体概要

ステップアップ導入のススメ

個別受注でモノを作っている企業には、システム導入はステップアップしながらの提案を行っています。

下図について、

• 「データ(土台)」の部分は生産管理と仮定します。

• 「情報」:目的を持って整理加工され意図を伝えるものと定義されています。これは、図面やBOM化と

いったものにあたります。

• 「知識」:価値を生み出すために、直接的な材料となるものと定義されています。

• 「知恵」:具体的に「どれぐらいつくれるのか」「何をすべきなのか」といった応用を利かせた行動を定義

しています。

「ベースとなる器と活用する環境を作り上げる」

「データから知恵に向かって取り組むべきステップを決める」

この二つがシステムを導入する上で大事なことです。

copyright© DAiKO DENSHI TSUSHIN,LTD. 13

Page14

スライド番号 14

第2部:生産管理の仕組みの全体概要

製番統合部品表の概念

生産管理について簡単に機能の説明をします。「引合・見積・受注」が営業プロセスの最初の部分にあたりま

す。下図の中に「製番」という言葉があります。お客様がもう決まっている受注や製番のモノづくりは受注製

番とあえて言葉を定義しています。その横に社内製番があります。また、モノを作っておき、メンテナンス部

品としての出荷や、ほかの受注製番に絡めて使うなど計画的に在庫を作るモノをストック製番と呼んでいます。

部品表に対して、手配する方法を決める、在庫を引き当てる、発注する、作業の指示をするということをしま

す。発注したものはデータベースに入力し、作業の指示をしたものは作業実績を入れていくと、モノ単位でど

こまで作業が終わっているかを把握できるようになります。これをリアルタイムで管理する管理手法が、当社

の製品である「rBOM」の名前の由来になっています。

copyright© DAiKO DENSHI TSUSHIN,LTD. 14

Page15

スライド番号 15

第2部:生産管理の仕組みの全体概要

標準部品表と表現しておりますが、これはマスタを意味します。品目のマスタ、単品のマスタだけではなく、

構成管理のマスタ、先の指示をする工程マスタなど、それらを含めて、標準部品表と定義しています。

お客様から注文をいただくと、注文に従って、製番を取ります。製番を取ると、製番の中に設計部品表という

入れものができるので、その中に部品表を登録していきます。これは最初に設計を担当する人の作業ですが、

この部品表のつくり方に関しても、マスタがあればそれを持ってくることができます。

個別受注生産をしている企業に多いのが設計変更です。設計変更には、モノをつくりながら、お客様の要求が

変わるパターンや、設計しながら設計の担当者が気づいて修正するなど、様々 なケースがあります。手配した

後に発生してしまうことはある程度は仕方のないことだと考えています。そして、製造側で工程を追加し、モ

ノづくりを指示することももちろん発生いたします。

一度完成した部品表は原型として他のサービスでも使うことができます。配送の受注、部品の受注があれば、

その部品表に対して情報を付加するなど、その情報をもとにモノを手配するということができます。

copyright© DAiKO DENSHI TSUSHIN,LTD. 15

Page16

スライド番号 16

第2部:生産管理の仕組みの全体概要

部品表(BOM)の統合管理

いま皆さまが行われている作業は下図の通りです。図面を作り、図面と一緒にエクセルで部品表を作成するか、

図面の中に部品表を書いていく作業です。そのデータを取り込んだところからrBOMが機能を始めます。

rBOMの中では、部品に対してさらに工程をつけ、それぞれの手配先の指示内容、指示先を決めて指示をします。

この工程が終わるとその製番単位のモノづくりは完成することになりますが、そこで終わりではなく、マスタ

化をすることが重要です。昇格という言葉が使われることもありますが、よく使うモノを選んでマスタ化しま

す。

ここから本当に必要な機能を絞り込んでいくことが大切ですが、以降はマスタを呼び出すことにより、無駄な

図面を書く手間が減ります。

製品部品表から製造部品表まで、一気通貫での管理が可能となります。

copyright© DAiKO DENSHI TSUSHIN,LTD. 16

Page17

スライド番号 17

第2部:生産管理の仕組みの全体概要

BOMを統合しなかった場合に起こること

BOMを統合しなければ、どういったことが起きるのでしょうか。営業、技術、それぞれの担当が情報を登録し

ますが、それらのつながりがなくなってしまいます。時間が経つにつれ、目的の情報にたどり着きづらくなり

ます。

たとえばメンテナンスの部品が欲しい時、古ければ古いほど、「あのメンテナンス部品の情報はどこにあるの

か」がわかりにくくなります。どのお客様の、どの年代の、どの機械の、どの部位なのかというところから

探っていかなければわからなくなります。データが残っていればいつかはたどり着くことができますが、そこ

までできる人は多くないのではないでしょうか。

copyright© DAiKO DENSHI TSUSHIN,LTD. 17

Page18

スライド番号 18

第2部:生産管理の仕組みの全体概要

BOMを統合することでの目に見える効果

次は目に見える効果、つまり、コストに関してです。それぞれの作業から打ち直す手間を減らすだけで、オー

バーラップしている箇所が減らせます。

よくコンカレントというような(CADの3D化を狙う時に使われる言葉ですが)並行作業が増えれば、効果も目

に見えてきます。BOMの統合化により、作業の削減効果があります。

copyright© DAiKO DENSHI TSUSHIN,LTD. 18

Page19

スライド番号 19

第2部:生産管理の仕組みの全体概要

設計部品表

製番ごとの部品構成をツリー状で見ることができます。次に、階層で見ることもできるのですが、その中で赤

い文字で表現されているものは設計の変更があった箇所です。このように設計の変更履歴もデータベースの中

で管理ができます。

過去の制作部品表を複写や、品目構成マスタより構成を展開し、部品表を登録することが可能になります。

copyright© DAiKO DENSHI TSUSHIN,LTD. 19

Page20

スライド番号 20

第2部:生産管理の仕組みの全体概要

製造部品表

製造部品表ではデータの形が変わります。部品構成表が縦で表現され、手配の状態まで同時に確認できます。

設計変更をせざるを得ない状況が起きた際、リアルタイムな状況の可視化・情報共有は不可欠ですが、製造部

品表がある場合、部門間の壁を無くし、コミュニケーションの質を向上させることが可能です。

copyright© DAiKO DENSHI TSUSHIN,LTD. 20