1/19ページ

ダウンロード(2Mb)

超高精密 小型シャフト・ピストン

【掲載内容】

◆自動盤とは

自動盤による量産機械加工の基礎

自動盤で製作できる製品の例

◆設計におけるVA・VEの取り組み

◆設計者が知っておくべき技術知識

◆精密量産部品のVA・VE設計実例

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 【抜粋版】自動車・電装・エレクトロニクス業界向け 量産・設計 技術ハンドブック |

|---|---|

| ドキュメント種別 | ハンドブック |

| ファイルサイズ | 2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | E&H Precision(Thailand) Co., Ltd. (この企業の取り扱いカタログ一覧) |

このカタログの内容

Page1

自動車・電装・エレクトロニクス業界向け

超高精密

小型シャフト・ピストン

Published by E&H Precision (Thailand)

Page2

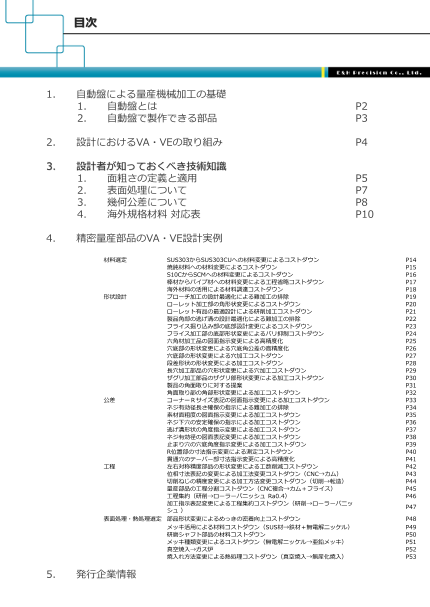

目次

1. 自動盤による量産機械加工の基礎

1. 自動盤とは P2

2. 自動盤で製作できる部品 P3

2. 設計におけるVA・VEの取り組み P4

3. 設計者が知っておくべき技術知識

1. 面粗さの定義と適用 P5

2. 表面処理について P7

3. 幾何公差について P8

4. 海外規格材料 対応表 P10

4. 精密量産部品のVA・VE設計実例

材料選定 SUS303からSUS303CUへの材料変更によるコストダウン P14

焼鈍材料への材料変更によるコストダウン P15

S10CからSCMへの材料変更によるコストダウン P16

棒材からパイプ材への材料変更による工程省略コストダウン P17

海外材料の活用による材料調達コストダウン P18

形状設計 ブローチ加工の設計最適化による難加工の排除 P19

ローレット加工部の角形状変更によるコストダウン P20

ローレット有品の最適設計による研削加工コストダウン P21

製品角部の逃げ溝の設計最適化による難加工の排除 P22

フライス掘り込み部の底部設計変更によるコストダウン P23

フライス加工部の底部形状変更によるバリ抑制コストダウン P24

六角材加工品の図面指示変更による高精度化 P25

穴底部の形状変更による穴底角公差の高精度化 P26

穴底部の形状変更による穴加工コストダウン P27

段差形状の形状変更による加工コストダウン P28

長穴加工部品の穴形状変更による穴加工コストダウン P29

ザグリ加工部品のザグリ部形状変更による加工コストダウン P30

製品の角面取りに対する提案 P31

角面取り部の角部形状変更による加工コストダウン P32

公差 コーナーRサイズ表記の図面指示変更による加工コストダウン P33

ネジ有効径長さ確保の指示による難加工の排除 P34

素材面粗度の図面指示変更による加工コストダウン P35

ネジ下穴の安定確保の指示による加工コストダウン P36

逃げ溝形状の角度指示変更による加工コストダウン P37

ネジ有効径の図面表記変更による加工コストダウン P38

止まり穴の穴底角度指示変更による加工コストダウン P39

R位置部の寸法指示変更による測定コストダウン P40

貫通穴のテーパー部寸法指示変更による高精度化 P41

工程 左右対称精度部品の形状変更による工数削減コストダウン P42

位相寸法表記の変更による加工法変更コストダウン(CNC→カム) P43

切削ねじの精度変更による加工方法変更コストダウン(切削→転造) P44

量産部品の工程分割コストダウン(CNC複合→カム+フライス) P45

工程集約(研削→ローラーバニッシュ Ra0.4) P46

加工指示表記変更による工程集約コストダウン(研削→ローラーバニッ

P47

シュ )

表面処理・熱処理選定 部品形状変更によるめっきの密着向上コストダウン P48

メッキ活用による材料コストダウン(SUS材→鉄材+無電解ニッケル) P49

研磨シャフト部品の材料コストダウン P50

メッキ種類変更によるコストダウン(無電解ニッケル→亜鉛メッキ) P51

真空焼入→ガス炉 P52

焼入れ方法変更による熱処理コストダウン(真空焼入→無産化焼入) P53

5. 発行企業情報

Page3

自動盤とは

自動盤による量産機械加工の基礎

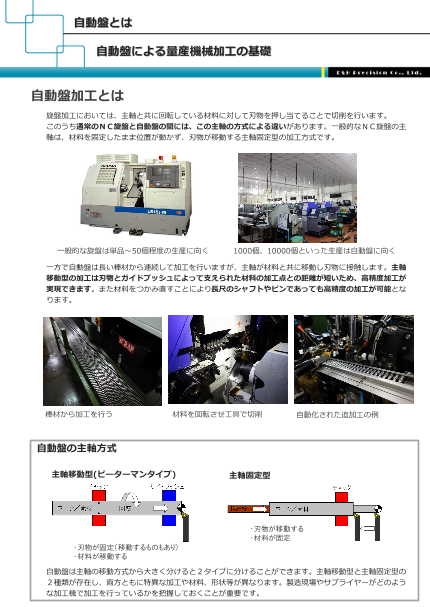

自動盤加工とは

旋盤加工においては、主軸と共に回転している材料に対して刃物を押し当てることで切削を行います。

このうち通常のNC旋盤と自動盤の間には、この主軸の方式による違いがあります。一般的なNC旋盤の主

軸は、材料を固定したまま位置が動かず、刃物が移動する主軸固定型の加工方式です。

一般的な旋盤は単品~50個程度の生産に向く 1000個、10000個といった生産は自動盤に向く

一方で自動盤は長い棒材から連続して加工を行いますが、主軸が材料と共に移動し刃物に接触します。主軸

移動型の加工は刃物とガイドブッシュによって支えられた材料の加工点との距離が短いため、高精度加工が

実現できます。また材料をつかみ直すことにより長尺のシャフトやピンであっても高精度の加工が可能とな

ります。

棒材から加工を行う 材料を回転させ工具で切削 自動化された追加工の例

自動盤の主軸方式

主軸移動型(ピーターマンタイプ) 主軸固定型

・刃物が移動する

・材料が固定

・刃物が固定(移動するものもあり)

・材料が移動する

自動盤は主軸の移動方式から大きく分けると2タイプに分けることができます。主軸移動型と主軸固定型の

2種類が存在し、両方ともに特異な加工や材料、形状等が異なります。製造現場やサプライヤーがどのよう

な加工機で加工を行っているかを把握しておくことが重要です。

Page4

自動盤とは

自動盤による量産機械加工の基礎

自動盤で製作できる製品の例

旋盤加工部品を設計・製作するにあたっては、NC旋盤で加工するか、自動盤を用いて加工するかで形状や精度

等に違いが出てきます。基本的に量産生産を行う、小径、長尺部品の加工については自動盤が有利です。特に、

シャフトの軸部に溝が掘られていたり、横穴が設計されていたり、Dカットがある場合などは、自動盤加工と追

加工を組み合わせたり、自動盤単体で加工を行う等、部品の形状・精度・生産ロットによって最適な加工方法が

異なってきます。そのため量産生産を検討する際には、製造現場、あるいは量産生産が得意なサプライヤーと打

合せを重ねながら最適な生産方法を選ぶ必要があります。以下に示すのは、特に自動盤による加工(+追加工)

に向いた製品の一例です。

Page5

設計におけるVA・VEの取り組み

VA・VE設計とは

通常、新しい製品を作るためのコストは、あらかじめその製品設計の企画段階で決められていま

す。従って製品はそのコストの中で設計されなければなりません。そのためには設計者は加工につ

いての知識を持ち、もっとも適した設計をする必要があります。

例えば、ある機能を実現する設計案は普通何通りか考えられますが、その中の1つの案では部品の

特定箇所の寸法を±0.1μmに抑えなければならない、設計案Aがあったとします。現状ではこれ

を実現する加工が難しく、全体のコストに収まりません。

その逆に、部品の寸法を±30μmまでに抑えた設計案Cは、下記の図のように加工コストを抑えら

れているものの、必要な機能を満たさないため採用することができません。

そのため設計者はコストと機能性の両方の条件を満たす、設計案Bを考える必要がありますが、加

工のことを設計者が知っていれば、精度要求と加工コストのバランスを計り、このケースで言えば、

最適な設計案Bを選ぶことができます。

このような設計段階から、製品の価値を高めるためにコストダウンを追及する取組みをVE

(Value Engineering)と呼びますが、これには加工の知識が必要不可欠なのです。

Page6

表面粗さの定義と適用

設計者が知っておくべき技術知識

面粗さの設定について

部品の面粗さは部品の性能に深く関わる重要なパラメータです。精度そのものに関わるほか、部品の機

能面でも面粗さが求められるなど、面粗さ表記が適用される範囲は多様ですが、実際の加工現場から見た

時に最適な面粗さの設定がされていない、といったケースもよく存在します。

高精度の面粗さが図面上に書かれていると、研磨等の工程が必要になるため面粗さ表記の設定は部品の用

途に応じた最適な設定を行うことが、VA・VE設計のためには重要となります。

種類 定義 最適な用途 アイテム 数値

Ra 平均あらさ スライド ピストン 0.1 0.2 0.3 0.4 0.5

Rz 0.3 0.4 0.5 0.6 0.7

研磨

旋盤

たとえば、上記表の中でRa 0.1~0.2といった精度を見てください。

この精度値が図面上で要求されていると、加工工程では研磨を行うことがほぼ必須になってしまいます。

そのためリードタイム、コストが増大してしまうのです。

その一方でRa 0.3~0.5といった範囲内であれば、実は旋盤(自動盤)加工の工程内で仕上げてしまうこと

が可能となります。旋盤工程の後に研磨工程を追加する必要がないため、最適なコストで製作が可能とな

ります。

下記に加工法と対応可能な面粗さの範囲図を示します。設計者は求める部品の機能、精度に応じて最適な

加工法を選びましょう。

加工法と対応可能な面粗さの範囲

JIS'82

最大高さ Rmax 0.1s 0.2s 0.4s 0.8s 1.6s 3.2s 6.3s 12.5s 25s 50s 100s

十点平均粗さ Rz 0.1z 0.2z 0.4z 0.8z 1.6z 3.2z 6.3z 12.5z 25z 50z 100z

0.025

中心線平均粗さ Ra 0.05a 0.10a 0.20a 0.40a 0.80a 1.6a 3.2a 25a

a

ラップ

バフ研磨

Ra

加工機 バレル研磨

砥石研磨

Rmax

切削

Rz

コスト

超精密仕上・ゲージ類

スライド面、高速・

用途

重荷重回転軸

軽荷重回転軸

中級仕上

ピストン・スプール

シャフト、ピン

アイテム

プランジャー

ノズル

Page7

SUS303からSUS303CUへの材料変更によるコストダウン

材料選定

SUS303は快削ステンレス鋼ですが、

鉄系材料等と比較すると切削性が劣るた

め面粗度を追求することが難しくなりま

す。またバリが発生しやすいためバリ除

SUS303材料成分

(%) C SI Mn P S Ni Cr Mo

上限値 0.15 0.10 0.20 0.20 - 8.00 17.00 0.60 去の工程が必要となり、コストアップと

下限値 - - - - 0.15 10.00 19.00 -

なってしまいます。

規格 引張り強さ(N/㎟)

上限値 -

下限値 400

SUS303CUはSUS303に銅成分を追

加した快削材料です。SUS303CUに材

料変更を行うと切削性を大幅に向上させ

ることができます。面粗度の向上、バリ

発生抑制を実現することができ、サイク

SUS303Cu材料成分

(%) C SI Mn P S Ni Cr Mo Cu

上限値 0.15 0.10 0.30 0.20 - 8.00 17.00 0.60 0.30 ルタイム短縮、バリ取り工程の発生防止

下限値 - - - - 0.15 10.00 19.00 - 0.15

を実現し、コストダウンを実現すること

規格 引張り強さ(N/㎟)

上限値 -

下限値 - ができます。

SUS303は快削ステンレス鋼であり切削性が良いという特徴があります。しかしバリが発

生しやすいこと、高い面粗度が出しにくいというデメリットがあり量産機械加工を行う際

は工数が増加してしまいます。この場合、SUS303に代わりSUS303CUを材料として用い

ることで工数の増加を抑えコストダウンを実現することができます。

Page8

ローレット有品の最適設計による研削加工コストダウン

形状設計

量産シャフト部品に対して、ローレッ

ト加工を施し両端部の研削指示がされて

φA φB φA

いることがあります。この場合、左図の

ように(φA≦φB)となる設計となって

いると、研削方法が限られてしまいます。

特殊な治具製作や加工機を用いる必要が

発生し、コストアップの要因となってし

まいます。

量産シャフト部品においては、ロー

レット部が研削箇所よりも細くなるよう、

左図のような形状(φB≦φA)で設計す

φA φB φA

ることが有効です。この場合、特殊な治

具や機械を用いることなく、円筒研削盤

やセンタレス研削盤での加工が可能とな

ります。研削加工方法の幅が広がり、最

適な加工方法を選ぶことができるため、

コストダウンを実現することができます。

ローレット部を持つ量産シャフト部品において、研削部分がローレット部よりも細い場合

は研削方法が限られてしまいます。ローレット部を研削部分よりも太く設計することで、

特殊な工程を経ずにセンタレス研削盤や円筒研削盤で加工することが可能となります。研

削加工の自由度が広がるため、コストダウンを実現することができます。

Page9

フライス加工部の底部形状変更によるバリ抑制コストダウン

形状設計

量産部品に対する左図のようなフライ

ス加工では、フライスの底部に「バリ」

が発生しやすくなります。バリが発生し

てしまうと工具管理、品質管理が困難に

なり、また追加工程(バリ取り工程)が

必要となってしまうため、コストアップ

に繋がってしまいます。

上のようなケースでは、フライス部の

A 底に重なるように軸部に「V溝」を追加

する事により「バリ発生の抑制」を実現

A

することができます。従来必要としてい

た「バリ取り工程」が必要なくなるため、

コストダウンを実現することができます。

円筒形状部品の軸部に対して垂直溝をフライス加工で作るような場合、バリが発生しやす

くバリ除去のための追加工数が必要となります。そこで図面の設計段階で、フライス底部

に合わせて軸部にV溝を追加した設計にすることでバリ発生を防止することが可能となり

ます。従って、バリ除去の工数を削減できるためコストダウンを実現することができます。

Page10

穴底部の形状変更による穴加工コストダウン

形状設計

円筒形状の量産部品において、穴底の形

状がフラット(平形状)で設計されてい

る場合があります。この場合、形状を加

工するために必要な工具本数も増え、加

工時間も多く掛かってしまうため、コス

トアップの原因となってしまいます。

量産部品の穴底が部品の仕様上フラット

(平形状)でなくとも問題のない場合は

穴底に角度が付いた形状へと設計変更を

行います。この形状であれば、加工、工

具選択、品質管理等が容易に実施できる

ため、フラット穴形状に比べてコストダ

ウンを実現することができます。

円筒形状の量産機械加工部品の止まり穴については、穴底をフラット形状で設計すると高

コストとなってしまいます。この場合止まり穴の底部は角度のついた形状へ、仕様上可能

ならば設計変更を行います。底部に角度がついていると最小限の工具本数、最短の加工時

間での加工が可能となるため、コストダウンを実現することができます。

Page11

段差形状の形状変更による加工コストダウン

形状設計

工具2 工具1 円筒形状の量産部品の設計において、

左図のような「90°の段差」が存在し

ている形状は工具1本での加工が困難と

なります。そのため2本以上の工具を使

用して形状の加工を行う必要があり、段

取り時間、加工時間の増加からサイクル

90°の段差有 タイムが増大、最終的にコストアップに

繋がってしまいます。

円筒形状の量産部品の設計においては

工具1 「90°の段差」はできるかぎり避けて

設計を行うことがポイントです。左図の

ように「段差なし」にて部品の設計が可

能な場合は、使用工具は1本で加工可能

です。段取り時間、加工時間を削減する

ことができ、サイクルタイムの短縮、コ

角度≦50°

ストダウンに繋げることが可能となりま

す。

円筒形所の量産機械加工部品の設計において、90°の段差部分が存在する場合は複数の工

具を使用しての切削加工が必要となり、サイクルタイムが増大してしまいます。この場合

は90°の段差部分を避けて設計を行うことで、使用工具を減らすことが可能です。加工に

必要な工具本数を減らすことでサイクルタイムを短縮し、コストダウンを実現できます。

Page12

逃げ溝形状の角度指示変更による加工コストダウン

公差設定

円筒形状の量産部品の逃げ部の設計に

おいて、「製品角の逃げ角」が28°以上

になると、工具選定の許容範囲が非常に

狭くなってしまいます。工具の選択肢が

θ 限られ、場合によっては工具を「1本追

加」したり、あるいは特注工具を製作し

なければいけなくなってしまいます。結

果として工数が増加することになり、コ

ストアップに繋がってしまいます。

円筒形状の量産部品の逃げ部は、「製

品角の逃げ角」が「≦28°以下」で設計

するか、「Rの指定なし」として設計す

R

ることが有効です。この場合、工具選定

≦28°の許容範囲が広がり、特注工具を製作し

たり、工具を追加したりといった余計な

工数増加を防ぐことができます。工数を

抑えることができるため、コストダウン

を実現することができます。

量産機械加工部品の逃げ部について、逃げ角が28°以上の大きさで設計されていると工具

の選定幅が狭くなり工数、コストが増加してしまいます。そのため逃げ角は可能な限り

28°以下で設計、またはRの指定なしとして設計を行います。この場合、一般的な工具を

使用することができるため、工数を抑え、コストダウンを実現することができます。

Page13

止まり穴の穴底角度指示変更による加工コストダウン

公差設定

止まり穴を持つ量産部品において、設

計図面上で指定されている穴底の角度が、

市販品の穴あけ工具の範囲外で設計され

120°

ていることがあります。この場合、特注

工具や複数工具を用いて加工を行う必要

があるため、工程の増加、加工時間の増

大からコストアップの原因となってしま

います。

量産部品の仕様上、穴底角度に特定の

角度が必要ない場合はθ(任意角度)とし

て指定しておくことが有効です。このよ

θ

うな指定が図面上でされている場合は、

市販品の穴あけ工具をそのまま加工に使

用する事ができ、コストダウンを実現す

ることができます。

止まり穴の設計において、下穴の穴底角度が指定されているとその数値によっては工具の

調整等が必要になりコストアップになります。単純に下穴形状可でよい場合は、設計図面

上に任意角度として表記しておくことが重要です。こうすることで市販の工具を用いての

効率的な加工を行うことができ、コストダウンを実現することができます。

Page14

貫通穴のテーパー部寸法指示変更による高精度化

公差設定

左図のような形状部品は、一般的に両

側から加工を行います。テーパー角部に

対して寸法が入っている場合、Yの精度

を確保するためには赤矢印の方向から連

加工方向

続して加工を行う必要があります。この

場合、片側のみからの加工となるため加

Y 工の難易度、サイクルタイムが上がり、

コストアップに繋がってしまいます。

上記例の場合は、寸法を入れる箇所を

変更することでコストダウンが可能とな

ります。Xに対して寸法が入っている場

合は両側からの加工が可能となり、サイ

加工方向 加工方向

クルタイムを大きく短縮することができ

ます。そのため高精度を維持しながらコ

X

ストダウンを実現することができます。

貫通形状を持つ量産機械加工部品の内面の加工においては、一般的に両端から切削加工を

行います。しかしテーパー等に対して寸法が入っている場合、一方向からの加工に加工法

が限定されてしまうことがあり、コストアップに繋がってしまいます。内面加工部品に対

して寸法を入れる際は、両側から加工可能なように寸法を入れることが重要となります。

φA φA

φB φB

Page15

量産部品の工程分割コストダウン(CNC複合→カム+フライス)

工程改善

左図のような、円筒形状にミーリング

要素が必要な部品の製作では一般的に

CNC複合旋盤による加工を行って製作

します。しかし、CNC複合旋盤は1台で

複数の要素を加工するためサイクルタイ

ムの短縮が難しく、部品の生産量が1万

を超えるような場合は大幅なコストダウ

ンが難しくなります。

量産部品の生産がロット1万を超える

ような場合は、単軸の旋盤(カム式)とフ

ライス盤を組み合わせた専用ラインによ

り工程を分割し、各工程を最適化するこ

とでサイクルタイムを大幅に短縮するこ

とが可能となります。サイクルタイムの

改善により製作コストを大きくコストダ

ウンすることが可能となります。

円筒形状の部品でミーリング加工の要素が必要な部品は、一般的にCNC複合旋盤で切削加

工を行います。しかし量産機械加工部品のロットが、月産1万を超えるような大量生産の

場合は、サイクルタイムを縮めることが難しく高コストになります。この場合は製品に応

じた量産ラインを構築し、工程を分割して製作することでコストダウンが可能となります。

Page16

当社の強み

会社概要

1.自動旋盤650台保有 東南アジア最大級の生産能力

当社では、CNC自動旋盤、カム式自動旋盤、を

はじめとした650台以上の設備を保有し、自動

車・家電をはじめ様々な業界のお客様からの生産

のご要望に対応しています。さらにタイ以外にも

インド・メキシコにも拠点を構え、ワールドワイ

ドに展開するお客様のもの作りを旋盤加工の側面

から強力にサポート致します。

650台の自動旋盤が並ぶ

2.精密加工を支える、各種研磨機を完備

当社の強みは650台の自動旋盤による供給力だ

けではありません。当社では高精度な加工を実現

するため、真円度0.3μmの加工が可能なセン

ターレス研磨機をはじめ、平面研磨機・円筒研磨

機などの各種研磨機を保有することで、ディーゼ

ねじれ歯車において磨耗が生じた場

ルエンジンなど過酷な状況下で使用される部品の

合は、片方だけを交換するのではなく

超精密加工の要求にお応えします。

双方を交換するようにします。ねじれ

写真など

の角度光を洋合機械わ工せ業て社双製方セをン設タ計ーレしス製研作磨す機

ることで、噛み合わず回らないといっ

3.高精度な精密測定器による品た質こ保とを証回避することができます。

当社では超高精度なスペックを要求されるイン

ジェクター部品を測定できる真円度測定器や、面

粗度測定器、形状測定器、投影機、画像検査機な

どの精密測定器を完備しています。当社の自動旋

盤や研磨機で加工された製品は、これらの精密測

定器による検査を経て、自動車業界をはじめとす

る世界中のお客様の工場に出荷されています。

マール社製 真円度測定器

Page17

会社情報

会社概要

E&H Precision (Thailand) Co., Ltd.

事業内容 自動車・電気部品等の精密切削加工・組立て及び販売

Headquater・ 700/387 Moo 6 Amata Nakorn Industrial Estate, T.Donhuaroh,

Factory1 A. Muang, Chonburi 20000 Thailand

700/722 Moo 3 Amata Nakorn Industrial Estate, T. Nongkhaka,

所在地 Factory2

A. Panthong, Chonburi 20160 THAILAND

Delivery 700/551 Moo 6, Amata Nakorn Industrial Estate, T.Donhuaroh,

Center Amphur Muang Chon Buri, Chon Buri 20000 Thailand

電話 +66 38 468 110

創業 1996年6月

資本金 THB 76,000,000

資本構成 平岡産業株式会社 75%

役員 社長: 平岡泰浩 副社長: 平岡崇之

敷地面積/工場面積 37,482 平方メートル / 16,013 平方メートル

従業員 1166名 (2015年11月30日現在)

タイ国投資委員会推奨認可 1995年

ISO9001 2002年6月取得

ISO Certification ISO/TS16949 2006年9月取得

ISO14001 2007年11月取得

主要取引先 BOSCH, Continental, DENSO, KEHIN (敬称略・順不同)

主要金融機関 三菱東京UFJ銀行

Headquarter外観 第2工場外観

Page18

会社情報

会社概要

平岡産業株式会社

事業内容 持ち株会社

住所 198-0081 東京都青梅市上町367番地

電話 0428 24 5606

創業 1907年

資本金 3,000万円

従業員数 19名

E&H Precision India private Limited.

事業内容 四輪・二輪等向け部品の精密切削・研削加工

Plot no. SP-10(A), Japanese Zone, Phase III, RIICO New

Industrial Complex (Majrakath) Neemrana, Dist. Alwar,

住所

Rajasthan 301705 INDIA

GPS coordinates: 27.959197,76.389296

電話 +91 1494 246104

創業 2012年

資本金 INR 300,000,000

従業員数 110名

E&H Precision de Mexico, S.A. de C.V.

事業内容 四輪・二輪等向け部品の精密切削・研削加工(予定)

Avenida Adolfo López Mateos1001, A PH 4

住所(事務所)

Col. San Luis, Aguascalientes, AGS, CP. 20250 MEXICO

電話 +52 1 449 9946868

創業 2015年 (2017年末工場稼働開始予定)

資本金 MXN 4,000,000

従業員数 100名(予定)

Page19

The Mall of Turned Parts