1/1ページ

ダウンロード(756.2Kb)

大手自動車の組立工場で採用頂いている事例データを御紹介!

グラフや図解を交えてポカよけに至った経緯等の資料を御用意しましたのでポカよけ事例の御参考になればと思います。

関連メディア

このカタログについて

| ドキュメント名 | 【ポカヨケ事例紹介】組立工場 採用実績 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 756.2Kb |

| 取り扱い企業 | 株式会社oneA (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

組立工場 採用実績

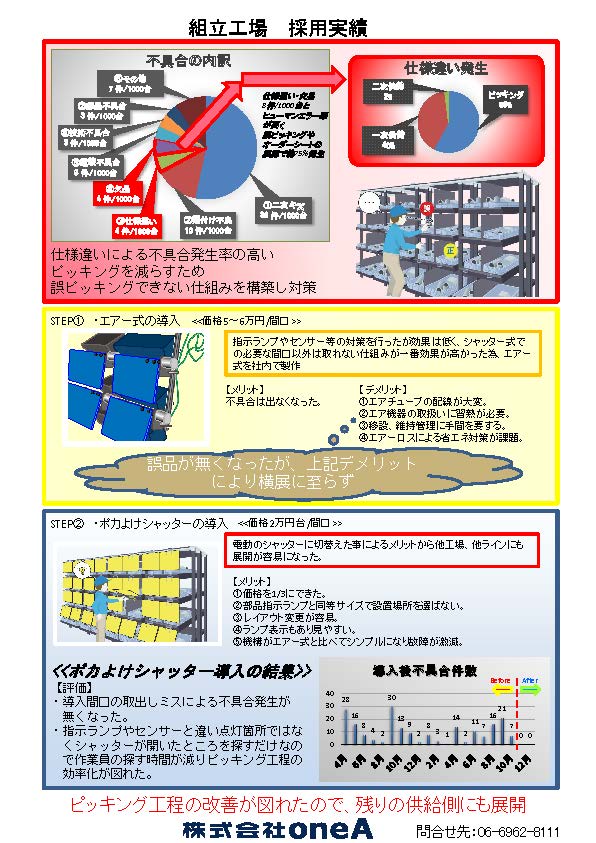

不具合の内訳

仕様違い発生

⑧その他

7 件/1000台 二次供給

仕様違い・欠品 2% ピッキング

⓻部品不具合 8件/1000台と 58%

3 件/1000台 ヒューマンエラー率

が高く

⑥技術不具合 誤ピッキングや 一次供給

3 件/1000台 オーダーシートの 40%

誤認で約75%発生

⑤電装不具合

3 件/1000台

④欠品

4 件/1000台

①二次キズ

39 件/1000台

③仕様違い ②組付け不良

4 件/1000台 10 件/1000台

仕様違いによる不具合発生率の高い

ピッキングを減らすため

誤ピッキングできない仕組みを構築し対策

STEP① ・エアー式の導入 <<価格5~6万円/間口>>

指示ランプやセンサー等の対策を行ったが効果は低く、シャッター式で

の必要な間口以外は取れない仕組みが一番効果が高かった為、エアー

式を社内で製作

【メリット】 【デメリット】

不具合は出なくなった。 ①エアチューブの配線が大変。

②エア機器の取扱いに習熟が必要。

③移設、維持管理に手間を要する。

④エアーロスによる省エネ対策が課題。

誤品が無くなったが、上記デメリット

により横展に至らず

STEP② ・ポカよけシャッターの導入 <<価格2万円台/間口>>

電動のシャッターに切替えた事によるメリットから他工場、他ラインにも

展開が容易になった。

【メリット】

①価格を1/3にできた。

②部品指示ランプと同等サイズで設置場所を選ばない。

③レイアウト変更が容易。

④ランプ表示もあり見やすい。

⑤機構がエアー式と比べてシンプルになり故障が激減。

<<ポカよけシャッター導入の結果>> 導入後不具合件数

Before After

【評価】 40 30

・導入間口の取出しミスによる不具合発生が 2830 21

無くなった。 20 16 13 14 16

8 9 8 11

・指示ランプやセンサーと違い点灯箇所ではな 4 7 710 2 2 3 1 2 0 0

くシャッターが開いたところを探すだけなの 0

で作業員の探す時間が減りピッキング工程の

効率化が図れた。

ピッキング工程の改善が図れたので、残りの供給側にも展開

問合せ先:06-6962-8111