1/5ページ

ダウンロード(2.3Mb)

IPGのE-モビリティマニュファクチャリング

電気自動車メーカーにとって生産効率の向上はますます重要な課題です。その中でも、EV普及に向けてバッテリー溶接のニーズは急速に高まっています。IPGは、自動車業界向けに長年にわたりレーザーを提供してきた実績と、豊富な信頼に基づいた溶接のノウハウにより、オートモーティブインテグレーションを促進します。

◆詳細はコンテンツをダウンロードしてご確認ください

このカタログについて

| ドキュメント名 | 【レーザー溶接】バッテリー溶接システム|IPGフォトニクスジャパン |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2.3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | IPGフォトニクスジャパン株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

完全自動化

バッテリー溶接システム

Page2

IPGが牽引する

E-モビリティマニュファクチャリング 特化された溶接技術

電気自動車メーカーにとって生産効率の向上はますます重要な課題となり、産 IPGは、生産性、品質ともに優れた溶接ソリューションを実現するため、優れた

業用レーザーメーカーの中でもとりわけIPGに寄せられる期待が高まっており レーザー加工システムの拡大に力を入れてきました。その中でも、EV普及に向

ます。IPGはイノベーション技術を起こし、主要コンポーネンツのすべてを内製 けてバッテリー溶接のニーズは急速に高まっています。IPGは、自動車業界向け

する体制を持続することで、信頼性、効率性、生産性、出力、いずれにおいても に長年にわたりレーザーを提供してきた実績と、豊富な信頼に基づいた溶接の

世界最高レベルのレーザーを提供しています。 ノウハウにより、オートモーティブインテグレーションを促進します。

Page3

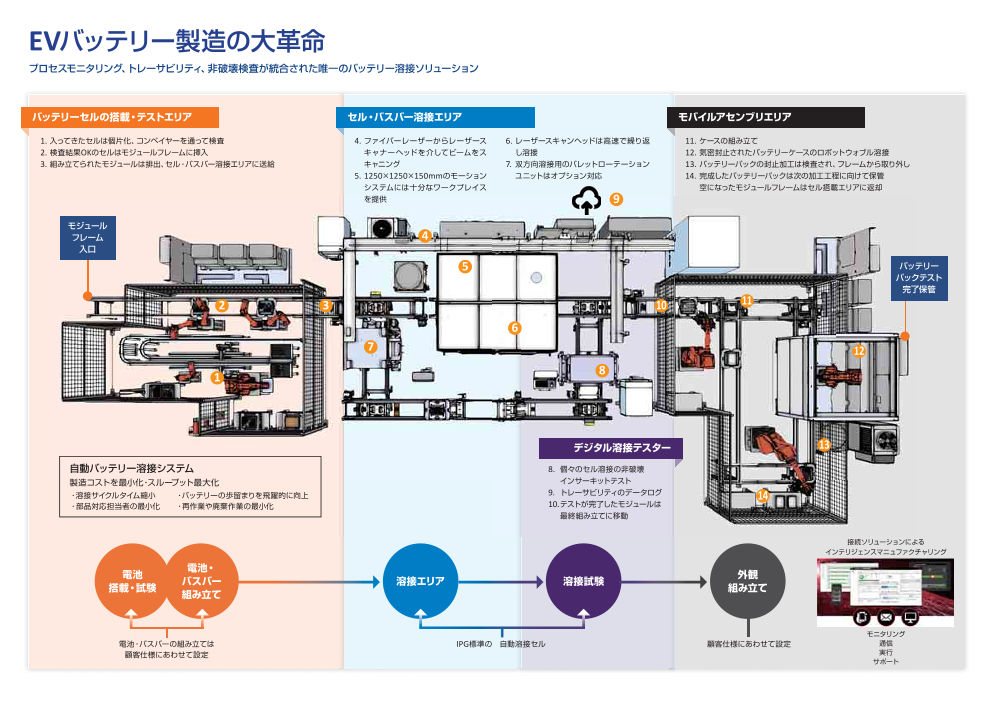

EVバッテリー製造の大革命

プロセスモニタリング、トレーサビリティ、非破壊検査が統合された唯一のバッテリー溶接ソリューション

バッテリーセルの搭載・テストエリア セル・バスバー溶接エリア モバイルアセンブリエリア

1. 入ってきたセルは個片化、コンベイヤーを通って検査 4. ファイバーレーザーからレーザース 6. レーザースキャンヘッドは高速で繰り返 11. ケースの組み立て

2. 検査結果OKのセルはモジュールフレームに挿入 キャナーヘッドを介してビームをス し溶接 12. 気密封止されたバッテリーケースのロボットウォブル溶接

3. 組み立てられたモジュールは排出、セル・バスバー溶接エリアに送給 キャニング 7. 双方向溶接用のパレットローテーション 13. バッテリーパックの封止加工は検査され、フレームから取り外し

5. 1250×1250×150mmのモーション ユニットはオプション対応 14. 完成したバッテリーパックは次の加工工程に向けて保管

システムには十分なワークプレイス 空になったモジュールフレームはセル搭載エリアに返却

を提供 9

モジュール

フレーム 4

入口

5 バッテリー

パックテスト

完了保管

2 3 10 11

6

7 12

1 8

デジタル溶接テスター 13

自動バッテリー溶接システム 8. 個々のセル溶接の非破壊

製造コストを最小化・スループット最大化 インサーキットテスト

・溶接サイクルタイム縮小 ・バッテリーの歩留まりを飛躍的に向上 9. トレーサビリティのデータログ 14

・部品対応担当者の最小化 ・再作業や廃棄作業の最小化 10. テストが完了したモジュールは

最終組み立てに移動

接続ソリューションによる

インテリジェンスマニュファクチャリング

電池 電池・

搭載・試験 バスバー 溶接エリア 溶接試験

外観

組み立て 組み立て

モニタリング

電池・バスバーの組み立ては IPG標準の 自動溶接セル 顧客仕様にあわせて設定 通信

顧客仕様にあわせて設定 実行

サポート

Page4

柔軟性の高いバッテリーシステム IPGの技術で向上する

あらゆるタイプのバッテリーに対応 品質・信頼性・安全性

IPGの自動バッテリー溶接システム(BWS)では、従来のワイヤーボンディングシステ

生産効率の向上を目指して、IPGの製品を導入する傾向がEVメー ムの約10倍の速度でバッテリーセルの溶接が行えます。この統合ソリューションによ

カーで加速しています。IPGは、持続的イノベーションと垂直統合型 り、EVバッテリーの高い歩留まり率が実現し、従来と比較して部品点数が減るため57% 生産システムを通じて、世界最高レベルの信頼性、エネルギー効率、 作業上必要とされる床面積を抑えることが可能になります。生産性、高出力を実現するレーザーを提供しています。IPGは自動車

2040年までに全乗用車のうち 業界において長年にわたり実績と信頼があり、自動車生産における

自動バッテリー溶接システム(BWS)は、必要な溶接作業にあわせてカスタマイズ可

EV 厳しい要求を十分に理解しています。 能です。通常の設置には次の項目が含まれます。車が占める割合予測

・バッテリーセルの装填 ・バッテリーセルの溶接時間:0.1秒以内

*BloombergNEF Electric Vehicle Outlook 2019に基づく ・セルの充電テスト ・インライン溶接モニタリング

・バッテリーセルの組み立て ・厳しいテスト:1秒あたり10バッテリーセル

安全かつ効率性の高いバッテリーパックの製造にレーザー溶接を行う ・バスバーの溶接と組み立て ・テスト結果はクラウド管理でトレース可能

場合、信頼性の高い加工が求められるため、数100万点におよぶ円筒型 数100万点の

バッテリーセルに対して

バッテリー、パッケージ、プリズムのバッテリーセルに数10億回以上の

溶接が必要です。IPGは、高い歩留まり率、高品質EV車の生産、バッテ 数10億回以上の溶接が必要

リー溶接ソリューションを実現するために、最も生産性の高いレーザー 可変モードビーム ハイパワースキャナーヘッド

加工システムの開発および実装に向けて、グローバル規模で幅広く注力 ファイバーレーザー(AMB) • バッテリーセルとバスバーの安定した

しています。 レーザー溶接リアルタイム • 信頼性と安全性が強化されEVバッテリー 正確な高速溶接

溶接モニタリング 溶接のスパッタが低減 • 確かな溶接による高密封性

IPGのイノベーションには、自動バッテリー溶接システムが含まれていま • 高度な異材溶接品質 • 均一化された溶接溶け込み深さ

すが、このシステムは高速溶接だけではなく、最終組み立て工程前の • 溶接スピードの高速化と

モジュールテストも十分に実施できます。またビームモード可変レーザー 安定化の強化

では構成が複雑な素材の溶接、インライン溶接モニタリングではリアル

タイムの品質保証確認が可能になります。

インライン溶接 ウォブル溶接

IPG独自の高信頼性ファイバーレーザーソリューションが、持続的な モニタリング

• 高品質高速バッテリー封止溶接

イノベーションを通じてさらなる発展を続ける一方で、自動車業界では • ピッティングやクラックのない

製品品質の向上、スループットの改善、製造コストの削減が加速してい • バッテリー溶接に最適なリアルタイム 溶接モニタリング きれいな仕上がり

ます。EVメーカーは、IPGのファイバーレーザーソリューションを活用し • 非破壊検査が可能 • 圧力テスト済密閉構造

てE-モビリティという新たな領域に正面から挑むことで、すべての生産 • 歩留まり向上・スループット向上

工程を最適化、より高品質なEV車の製造が実現します。 • 加工開始前に問題点の特定が可能

高品質溶接 欠陥溶接

バッテリーシステムソリューション開発 1. バッテリー製造における要求仕様の

受領

レーザー溶接のメリット 自動車アプリケーションに特化したアメリカデトロイトの拠点を中心に 2. 評価用の溶接サンプルを受領

全世界に広がる25カ所のアプリケーションセンターで最新かつ革新的な 3. IPGのバッテリー溶接システムデモ

円筒型バッテリーのレーザー溶接は 自動バッテリー製造システム向けのソリューション開発を行っています 上で自動レーザー溶接をデモ

従来のワイヤーボンディング方式と比較して 4. フルスケールの製造工程でR & D

溶接速度10倍以上・高信頼性UP プロトタイプの設計プロセス開発をサポート

Page5

設立

1990年

世界をリードする 2018年度

ファイバーレーザー 製品出荷数43,000台

IPGフォトニクスは高出力ファイバーレーザーのパイオニアとして世界を 特許出願件数

リードするレーザー発振器メーカーです。IPGのファイバーレーザーに

より、高速かつ高精度の産業加工技術の幅が広がり、生産性が大きく向上 350件

しました。IPGのファイバーレーザーは、独自の半導体ダイオードによる (450件出願中)

優位性、高出力の増幅技術、独自の光学ファイバーの高精度ビーム品質を

兼ね備え、最高レベルの性能、信頼性、操作性を提供しています。

IPGは、ファイバーレーザーに関わる多数の独自技術を産業用途で活用

するために、材料科学の専門的知識と垂直統合型ビジネスモデルによる 製品導入数

加工ノウハウを融合させて、革新的な技術開発に取り組み続けています。 10万台以上

ファイバーレーザー技術に関わるすべてのキーコンポーネントはIPG内で

製造されているため、

・商品開発の短サイクル化

・製造方法の効率化

・業界最高レベルの短納期対応

・高性能高品質ソリューション

・エネルギー消費量削減につながる電気変換効率

が実現します。

CO2排出量

IPGフォトニクスジャパン株式会社 13Mトン未満

www.ipgphotonics.com/jp IPG製レーザー使用時

045 716 9831 (他社製レーザー比)

info@ipgphotonics.co.jp

全世界で製造されている

ファイバーレーザーで

IPG製品が占める割合

66%以上

IPG-J-202011-BWS