1/5ページ

ダウンロード(2.5Mb)

従来困難だった形状の検査にAIが挑む──その効果と導入手法とは?

曲面・多面体・穴…複雑形状を持つ金属部品の外観検査は、従来の画像処理では「誤検出の多さ」や「見逃しリスク」が大きな課題とされてきました。

本資料では、こうした部品の検査にAIを活用することで、どのような課題が解消され、どんな導入効果が得られたのかを、現場事例をベースにご紹介しています。

▼以下のような方に特におすすめです:

・複雑形状や曲面の多い金属部品の外観検査でお困りの方

・過検出や検出精度の不安を抱えている品質管理・検査工程のご担当者

・AI検査に興味はあるが、何から始めればいいか迷っている方

・導入構成や運用実績を含む「現場レベルの情報」を探している方

AI外観検査の「できる・できない」を判断するには、まず事例を知ることが第一歩です。

今回の資料では、検査画像、機器構成、導入の工夫など、他では見られない情報も盛り込んでいます。

このカタログについて

| ドキュメント名 | 複雑形状の金属部品におけるAI外観検査の導入事例|見逃しも過検出も防ぐ新手法 |

|---|---|

| ドキュメント種別 | 事例紹介 |

| ファイルサイズ | 2.5Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社Phoxter (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

『複雑形状 金属部品 キズ検査』の課題解決

AIを活用した外観検査 改善ソリューションの御紹介

適用アプリケーション例

– 複雑形状 金属部品(ソケット)のキズ検出

課題(要改善ポイント)

– 過検出

• 対象物表面が異なる角度の平面と曲面から構成されており、画像上で全ての面が均一な明るさと

なるように撮影することが困難

• 同じような特徴を持つキズでも、不良が現れる場所により画像上での見え方が変化する為、安定

検出を行う為の検査アルゴリズムの構築が困難

– システム価格

• 各平面を正面から撮影するようにカメラを設置した場合、カメラ台数が多数必要になる

• 対象物を回転させて全周を検査する場合、カメラの光軸と回転軸を厳密に一致させる必要がある

金属部品(ソケット)外観写真 金属部品 画像例(良品) 金属部品 画像例(不良)

Page2

『複雑形状 金属部品 キズ検査』の課題解決

AIを活用した外観検査 改善ソリューションの御紹介

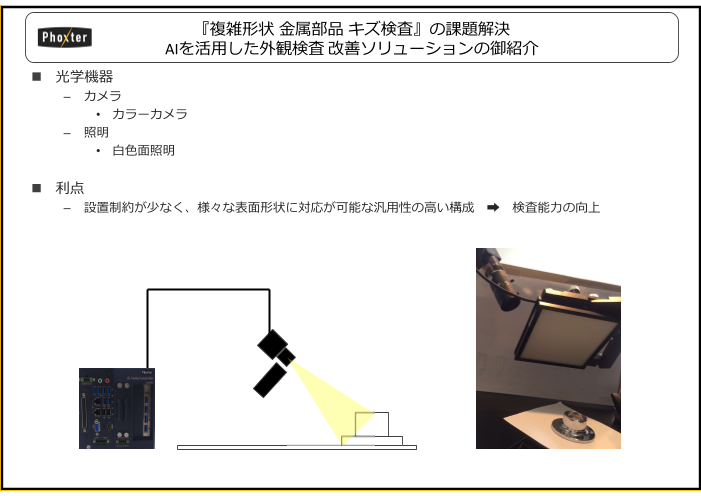

光学機器

– カメラ

• カラーカメラ

– 照明

• 白色面照明

利点

– 設置制約が少なく、様々な表面形状に対応が可能な汎用性の高い構成 ➡ 検査能力の向上

Page3

『複雑形状 金属部品 キズ検査』の課題解決

AIを活用した外観検査 改善ソリューションの御紹介

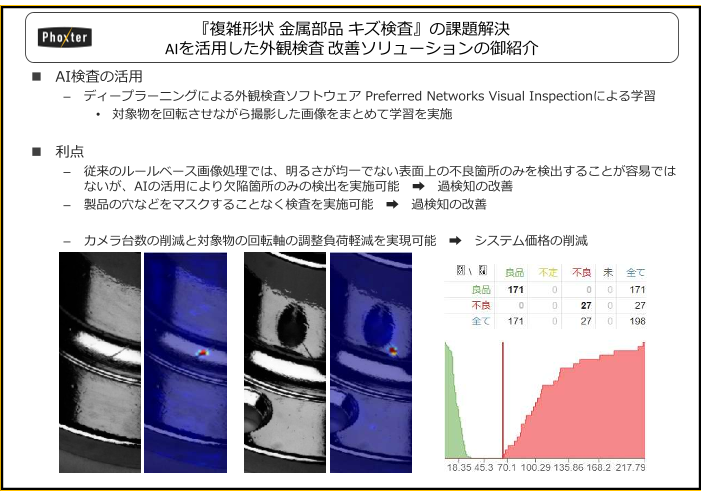

AI検査の活用

– ディープラーニングによる外観検査ソフトウェア Preferred Networks Visual Inspectionによる学習

• 対象物を回転させながら撮影した画像をまとめて学習を実施

利点

– 従来のルールベース画像処理では、明るさが均一でない表面上の不良箇所のみを検出することが容易では

ないが、AIの活用により欠陥箇所のみの検出を実施可能 ➡ 過検知の改善

– 製品の穴などをマスクすることなく検査を実施可能 ➡ 過検知の改善

– カメラ台数の削減と対象物の回転軸の調整負荷軽減を実現可能 ➡ システム価格の削減

Page4

『複雑形状 金属部品 キズ検査』の課題解決

AIを活用した外観検査 改善ソリューションの御紹介

AI検査結果

良品画像例(左:撮影画像、右:不良箇所[赤色] 表示画像) 不良画像例(左:撮影画像、右:不良箇所[赤色] 表示画像)

Page5

『複雑形状 金属部品 キズ検査』の課題解決

AIを活用した外観検査 改善ソリューションの御紹介

設備導入

– AI検査対応ハイブリッド型 画像処理システム AI StellaControllerの活用

• Preferred Networks Visual Inspectionの学習済モデルを用いて検査を実施可能

• 製造設備で求められる下記機能をAll in Oneで提供

– カメラ接続、設定画面、画像処理、AI検査、画像保存、Digital IO、PLCリンクなど

利点

– Preferred Networks Visual Inspectionで作成した学習モデルをコピーすることでAI検査を実施可能

➡ 開発工数の削減

– AI検査を設備導入する上で追加のアプリケーション作成が不要 ➡ 開発工数の削減

– AI検査の前後に必要に応じて従来のルールベース画像処理を追加することも可能で、現場の要求に対する

柔軟な対応が可能

オンボードDIO PLCリンク

設定画面 画像処理

AI検査 画像撮像・保存