1/8ページ

ダウンロード(3.7Mb)

防爆を中心とした火災事故の防止、工場・プラントにおける安定生産を守る防災ソリューションをご紹介

目次

● ここ10年間で増えている工場・プラント火災

● 大規模火災や爆発のリスクも増大

● メンテ人材の不足と設備の老朽化が大問題

● 火災の発生源・着火原因を押さえて見える化を

● 危険箇所でのIoTやモニタリングを阻む高い壁

● 安全、防爆の専門家・IDECが実現する防爆エリアのIoT・見える化

● DXは安心・安全な生産環境の整備から

このカタログについて

| ドキュメント名 | 続発する工場・プラント火災の現状と、 IDECの防爆・防災ソリューション |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 3.7Mb |

| 取り扱い企業 | IDEC株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

防爆・防災ソリューション

続発する工場・プラント火災の現状と、

IDECの防爆・防災ソリューション

半導体工場で火災が発生し、その影響で半導体不足が起こり、自動車や電子機器業界のサプライチェーン

が大混乱に陥ったのは記憶に新しいところかと思います。しかしこれは決して他人事ではなく、どの工場やプラ

ントでも起こりうること。人手不足や設備老朽化によって、そのリスクは年々上昇しています。そこで今回は、

防爆を中心とした火災事故の防止、工場・プラントにおける安定生産を守る防災ソリューションをご紹介します。

目 次

● ここ10年間で増えている工場・プラント火災 …………………………………… 2

● 大規模火災や爆発のリスクも増大 ……………………………………………… 2

● メンテ人材の不足と設備の老朽化が大問題 …………………………………… 3

● 火災の発生源・着火原因を押さえて見える化を ………………………………… 4

● 危険箇所でのIoTやモニタリングを阻む高い壁 ………………………………… 4

● 安全、防爆の専門家・IDECが実現する防爆エリアのIoT・見える化 ………… 5

①防爆エリアの無線通信環境を構築 防爆無線LANアクセスポイント ……… 6

②映像による管理・監視 防爆対応カメラ …………………………………… 6

③防爆振動センサと回転機器の予知・予防保全ソリューション ………… 7

● DXは安心・安全な生産環境の整備から ……………………………………… 8

1

Page2

防爆・防災ソリューション

ここ10年間で増えている工場・プラント火災

消防庁発行の「令和元年版 消防白書」によると、2018年に工場や作業所で発生した火災事故は1751件。

10年前の2009年の1693件に比べて50件以上増加しています。住宅火災は1万6000件から1万1000件と

5000件も減らし、倉庫や事業所等の他の建物も軒並み減少傾向にあるのに対し、唯一工場・作業所だけが

増加。国内の工場数は減っているにも関わらず、火災事故の件数は増えているという形になっています。

大規模火災や爆発のリスクも増大

さらに、ガソリンや化学溶剤、高圧ガスなどの危険物を製造・貯蔵・利用している工場やプラントといった

危険物施設に限ると、こちらも火災事故の発生件数は増加傾向にあります。2009年には1年間で162件、死

傷者数64人だったのに対し、2018年には206件、122人と大幅に悪化。また最新の発表では、2019年は

218件の火災事故があり、過去10年で最悪を更新しました。危険物施設は可燃性や引火性のある物質を大量

に取り扱っていて、一旦火災が発生すると爆発を誘発し、大規模な火災事故につながる可能性があります。そ

うした施設での火災事故が増えているのは由 し々き事態です。最近は工場火災のニュースをよく目にしますが、

それは決して気のせいや偶然ではありません。現実問題として実際に火災事故は増えているのです。対岸の火

事ではなく、自らの身にも危険が迫っていることを認識しておくことが大切です。

「令和年版消防白書」(消防庁)

https://www.fdma.go.jp/publication/hakusho/r1/chapter1/section2/para1/47675.htmlを加工して作成

2

Page3

防爆・防災ソリューション

メンテ人材の不足と設備の老朽化が大問題

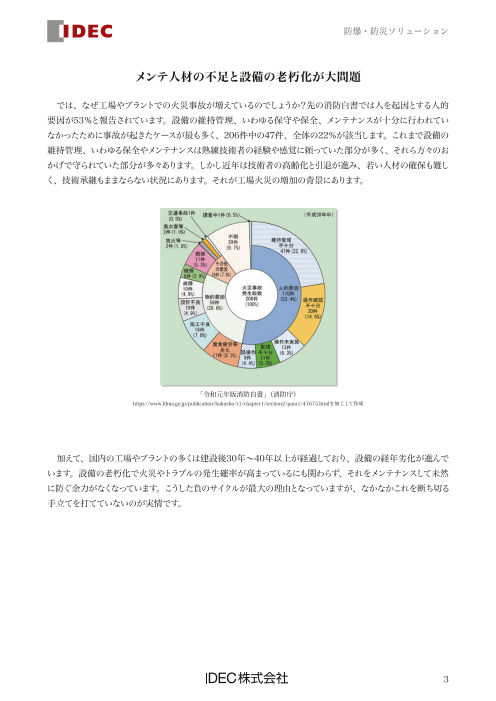

では、なぜ工場やプラントでの火災事故が増えているのでしょうか?先の消防白書では人を起因とする人的

要因が53%と報告されています。設備の維持管理、いわゆる保守や保全、メンテナンスが十分に行われてい

なかったために事故が起きたケースが最も多く、206件中の47件、全体の22%が該当します。これまで設備の

維持管理、いわゆる保全やメンテナンスは熟練技術者の経験や感覚に頼っていた部分が多く、それら方々のお

かげで守られていた部分が多 あ々ります。しかし近年は技術者の高齢化と引退が進み、若い人材の確保も難し

く、技術承継もままならない状況にあります。それが工場火災の増加の背景にあります。

「令和元年版消防白書」(消防庁)

https://www.fdma.go.jp/publication/hakusho/r1/chapter1/section2/para1/47675.htmlを加工して作成

加えて、国内の工場やプラントの多くは建設後30年〜40年以上が経過しており、設備の経年劣化が進んで

います。設備の老朽化で火災やトラブルの発生確率が高まっているにも関わらず、それをメンテナンスして未然

に防ぐ余力がなくなっています。こうした負のサイクルが最大の理由となっていますが、なかなかこれを断ち切る

手立てを打てていないのが実情です。

3

Page4

防爆・防災ソリューション

火災の発生源・着火原因を押さえて見える化を

とは言え、「火のないところに煙は立たず」であり、火災の発生源と原因はある程度限られます。着火原因と

して最も多いのが「高温表面熱」と「静電気火花」です。消防白書では、高温となった機器の表面に油等の

危険物が接触して着火する「高温表面熱」が37件(18%)、静電気が放電した際に起こった火花が、燃焼

性や引火性のあるものに触れて着火する「静電気火花」が32件(15%)を占めています。さらには、危険物

に必要以上の熱を加えることで着火する「過熱着火」、スイッチ等の電気機器を稼働させた際に火花を発する

「電気火花」も着火原因として多く、これらが主な原因とされています。これらは皆、人が見ていないところで、

知らないうちに起きてしまうケースで、溶接時の火花や可燃物に火を近づけて起きるようなものとは異なります。

設備の老朽化、保全やメンテナンスの人員が少なくなっているなかで、いかに火災の発生源を押さえて状態を

見える化し、着火を未然に防ぐかが重要となります。

危険箇所でのIoTやモニタリングを阻む高い壁

設備の劣化を検知し、出火を未然に防ぐのであれば、いわゆるIoTでカメラやセンサを設置し、データを送っ

てモニタリングすれば良いと思いがちです。しかし話はそう簡単ではなく、工場やプラントで発火源となる箇所

は油や溶剤、ガスといった危険物を扱う場所、防爆エリアであることが多く、安易に電気機器を取り付けること

ができません。電気機器はスイッチを入れた時に電気火花を発して着火源になる恐れがあり、防爆検定に合格

した電気機器以外は防爆エリアに設置・持ち込むことは労働安全衛生法で禁止されています。もちろん、防爆

エリアへのスマートフォンの持ち込みも原則として禁止。携帯用ガス検知器の携行など安全対策を施した上で

ないと持ち込むことはできません。安全対策のため防爆エリアでの電気機器の利用はそれほどまで厳しい制限

がかかっているのです。

そのため防爆対応の電気機器は特殊で、当社を含めてメーカーは決して多くなく、防爆検定に合格した電

気機器も限られ、特に防爆エリアで使用できるIoT機器は決して豊富にあるわけではありません。設置にも専

門的な施工技術が必要とされるため、危険物を取り扱う場所、防爆エリア、火災の発生源となりやすい箇所

のIoT導入や見える化は、非防爆エリアに比べるとまだまだ進んでいません。国内の工場やプラントの多くは、

未だに人が定期的に巡回して目視等で安全を点検しています。人手不足と設備老朽化が広がり、早急に防爆

エリアにもIoT環境を整備したいというニーズは多くありながらも、それができていないのが実態です。

4

Page5

防爆・防災ソリューション

安全、防爆の専門家・IDECが実現する防爆エリアのIoT・見える化

IDECは、安全、防爆の専門家として長年にわたって防爆電気機器の製造・販売、コンサルティングまで幅

広く防爆ソリューションを提供してきました。耐圧・安全増防爆構造コントロールボックスをはじめとして、本質

安全防爆構造リレー/ランプ/センサバリア、耐圧防爆構造表示器ボックス、耐圧/非点火防爆構造LED照明な

どのラインナップを揃え、工場・プラントの安全性の向上と火災や事故防止に貢献してきました。そして今、人

手不足と設備の老朽化が進み、新たな課題が持ち上がってきているなか、それに対してIoTを中身とする新た

なソリューションの提供を行っています。

5

Page6

防爆・防災ソリューション

①防爆エリアの無線通信環境を構築 防爆無線LANアクセスポイント

IoTや見える化には、その大前提として通信環境の整備が要ります。前述の通り防爆エリアには汎用的な通

信機器を使うことはできず、それ専用の機器が必要となります。防爆無線LANアクセスポイント「EJ1A-3MD形」

は、危険場所で無線環境を構築でき、IEEE802.11b/g/n対応端末が接続可能となっています。アンテナは外

付けできるようになっていて、アクセスポイントはメンテナンスがしやすい非危険場所や低所に取り付けてメンテ

ナンス性を高め、アンテナだけ危険場所に設置するといった使い方も可能です。指向性アンテナを使うことで

500mの通信ができ、端末接続だけでなく、通信伝送路の無線化ができ、無線エリアの構築や拡張なども容

易に行うことができます。

②映像による管理・監視 防爆対応カメラ

配管の劣化や破損、そこからの油や蒸気の漏れは、温度や熱、流量などセンサからのデータだけでは判別

しにくく、いまも人による目視点検を高頻度に行うことで対応しています。その代替策として提案するのが、防爆

カメラを使った設備の管理・監視ソリューションです。一般的な工場や安全エリアにカメラを設置して状態を監

視するのと同様に、危険箇所や発火の可能性がある場所、または異常を検知して修繕した箇所等にカメラを取

り付け、モニタリングすることで、定期的・定量的な観測を行われるので現場状況の迅速な把握や、現場へ

の移動時間の削減だけでなく、慢性的な労働者不足の改善、目視点検を行う工数の削減、データを収集、

解析することによって経験によるスキルを平準化することが可能となります。防爆カメラは無線や有線、固定カメ

ラ、パンチルトズームができるPTZカメラ、赤外線カメラなど豊富な種類をラインアップしています。

6

Page7

防爆・防災ソリューション

③防爆振動センサと回転機器の予知・予防保全ソリューション

工場やプラント内には、ポンプや送風機など各種装置の駆動源として、多くのモーター、回転機械が稼働し

ています。しかもそれらは1カ所に集積してあるわけではなく、広大な敷地のなかに点在しています。点検時に

は危険な場所での巡回点検しており、大きな時間と工数と危険リスクがかかっています。

それに対する解決策として新たに提供を予定しているのが、ES3M形防爆無線振動センサです。設備・プラ

ントで重要な役割を果たす防爆モーターや防爆ポンプ。それら機器の振動データ・加速度データ等を無線で

簡単に収集することが出来れば、お客様にてデータ分析を行い故障の予兆を見つけることが可能となり故障を

未然に防ぐことが出来、いわゆる「予知・予防保全」が可能となります。従来からモーターの振動を測定する

センサは存在しましたが、それらの多くは挙動を細かく解析する高度診断に近いことが出来るためのものです。

詳細なデータを収集できる一方で1台あたりの価格が高く、保全やメンテナンスで多点に使うというものではあ

りませんでした。一方でES3M形防爆無線振動センサは、小型かつ、低消費電力のバッテリ駆動で、モーター

やポンプ、各種装置にマグネットでポン付けするだけで測定が可能且つ無線にてデータを飛ばすことが出来るの

で防爆の配線工事等が不要となります。いわゆる簡易診断を行うのに適したものとなっています。導入のし易さ

や高い設置の自由度、幅広い箇所で多くの点数を設置することが可能。振動を測定して加速度値やRMS値等

のメンテナンスデータの経時変化をモニタリングできるほか、閾値を設けてそれを超えるとアラートを発報するシ

ステムを組むことができ、防爆エリアでの予知・予兆保全を実現します。

7

Page8

防爆・防災ソリューション

DXは安心・安全な生産環境の整備から

いま工場やプラントはDXやデジタル化がにぎやかで、IoTやデータを活用した生産性向上に対する取り組み

が盛んに行われています。しかしながら工場やプラントは設備の老朽化と人手不足によって、火災をはじめ、い

つトラブルや事故が起きてもおかしくない状態にあるのは事実です。工場やプラントでいったん火災や事故が発

生すると、その復旧と原因究明のために長期間にわたって生産が止まり、サプライチェーンに大きなダメージを

与えます。建屋や設備、従業員等が被った直接的な被害に加え、近隣住民やクライアントなどへのイメージダ

ウンになり、はかり知れないほどのマイナス影響となって跳ね返ってきます。

生産性向上のために行うことは、まずは自社工場・プラントのリスクを減らし、止まらない生産、安心安全

で高信頼性のサプライチェーンの担い手となることが最優先です。IDECは安全、防爆のリーディングメーカーと

して、貴社の工場・プラントの火災事故の発生を未然に防ぎ、安定稼働を支援します。

詳細はこちら

8