製図への関わり、利用ツール、ソフト、3D CADの必要性と課題、教育などについて伺いました!

コロナ禍の「新しい働き方」が広まったことで、急加速したDX(デジタルトランスフォーメーション)。製造業でも、3D CADやシミュレーションの活用が広まっています。

その一方、経済産業省が毎年発表している『ものづくり白書(製造基盤白書)』では、欧米各国と比較して日本の製造業は設計製造の3D化が遅れていると指摘されています。今回の調査においても設計製造の現場で3Dがあまり浸透していない実態が見えてきました。さらに、機械設計や製図関係の研修に関しても、不十分であると答えた方が目立ちました。

<目次>

実態調査:アンケート結果

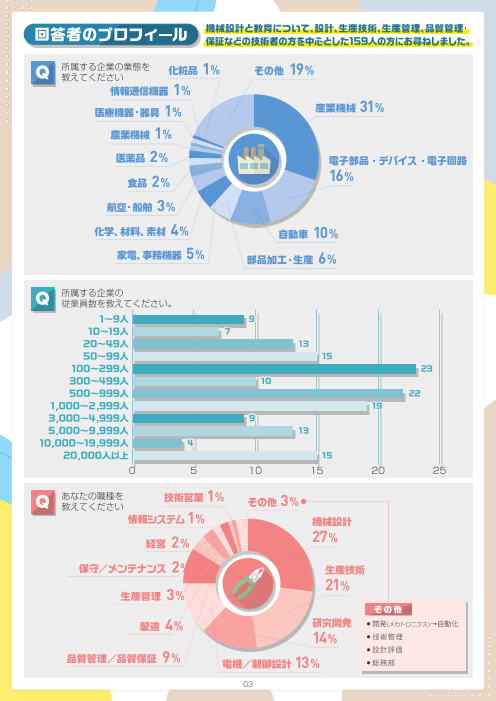

回答者のプロフィール

製図への関わり、利用ツール

使用している3D CADソフト、2D CADソフト

3D CADを使用しない理由

3D CADの必要性、課題

製図の教育について

実態調査:技術者インタビュー

「職場の上司・先輩、他部署同士が連携しあって、教育やフォロー」Aさん 技術管理 約30年 製造業(電子部品・デバイス・電子回路)(社員数:500〜999人)

「三角マークの面肌記号がまだ現役」Bさん 生産技術 約6年 製造業(自動車)(社員数:20,000人以上)

「今は2D CADメインの設計だが、ゆくゆくはデジタルツイン実現を目指している」Cさん 職業:機械設計 約25年 製造業(産業機械)(社員数:100〜299人)

<概要>

調査時期:2022年5月26日〜6月2日

対象者: 製造業にお勤めの、設計、生産技術、生産管理、品質管理・保証など技術者の方

回答数:220

有効回答数:159

【掲載企業】 -

【協賛企業】 meviy(株式会社ミスミ)

※ダウンロードされたお客様の情報は弊社プライバシーポリシーに則り上記の企業と共同利用いたします。

このカタログについて

| ドキュメント名 | 技術者160名に聞きました! CADの活用や機械製図の教育の実態 |

|---|---|

| ドキュメント種別 | ホワイトペーパー |

| ファイルサイズ | 32.2Mb |

| 取り扱い企業 | 株式会社アペルザ (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

アペルザ様_wp㉚_01[表1]_ol_20220914納品

アペルザ様_wp㉚_04[アンケート]_20220914納品

アペルザ様_wp㉚_07[アンケート]_ol