1/15ページ

ダウンロード(1.4Mb)

熱処理したを鉄鋼材料を顕微鏡で組織観察する際の試料作製(切断、埋込、研磨)に関する技術資料です

このカタログについて

| ドキュメント名 | 熱処理鋼の試料作製 |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 1.4Mb |

| 取り扱い企業 | 株式会社三啓 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

PRESI

LAB’NOTE

熱処理鋼の試料作製

イントロダクション

熱処理とは? 焼入れのメリット

熱処理とは物理的及び時として化学的性質を変化 焼入れを行うことにより、摩耗や衝撃に対する耐

させるプロセスです。 熱処理作業とは所定時間の 性が向上します。硬度、強度は部分的に、又は全

加熱と急冷又は徐冷の一連の操作を指します。 体的に増加させることも可能です。

さらに、結晶粒度を均一に微細化することで、機

械的性質を向上させることができます。

焼入れは鉄鋼組織を全体、或いは部分的に変換で

きます。 熱処理による内部応力を除去することで、破壊強

熱処理後、鋼の合金元素(添加物)が任意の組織作 度、弾性限界、延性を高め、鋼の脆性を低減する

りに影響します。 ことができます。

=>即ち、鋼を使用する最終目的に応じて、その物

理的特性を変更させることが熱処理の目的です。

主な熱処理

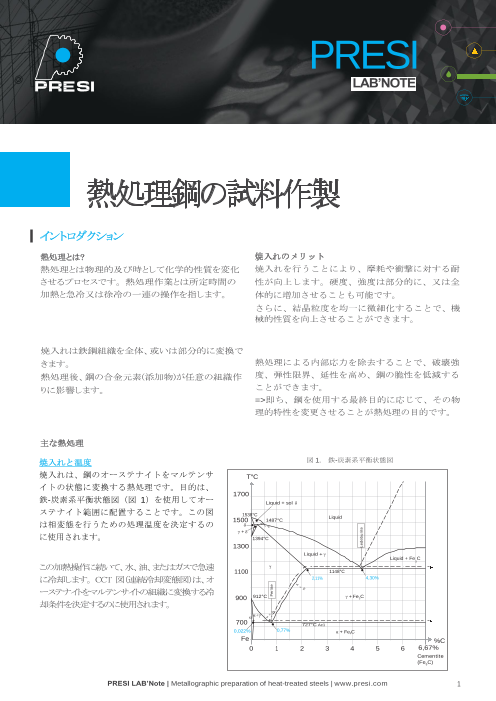

焼入れと温 度 図 1. 鉄-炭素系平衡状態図

焼入れは、鋼のオーステナイトをマルテンサ T°C

イトの状態に変換する熱処理です。目的は、

1700

鉄-炭素系平衡状態図(図 1)を使用してオー L iquid + so l δ

ステナイト範囲に配置することです。この図 1538° C

Liquid

1500 1487°C

は相変態を行うための処理温度を決定するの δ

γ + δ

に使用されます。 1 394°C

1300

Liquid + γ

Liquid + Fe C

3

この加熱操作に続いて、水、油、またはガスで急速 γ

1100 1148°C

に冷却します。 CCT 図(連続冷却変態図)は、オ 2,1 1% 4,30%

ーステナイトをマルテンサイトの組織に変換する冷

900 912°C γ + Fe C

3

却条件を決定するのに使用されます。

α+γ

α

700

727°C Ac1

0 ,77%

0,022% α + Fe3 C

Fe %C

0 1 2 3 4 5 6 6,67%

Cementite

(Fe3C)

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 1

Perlite

Ledeburite

Page2

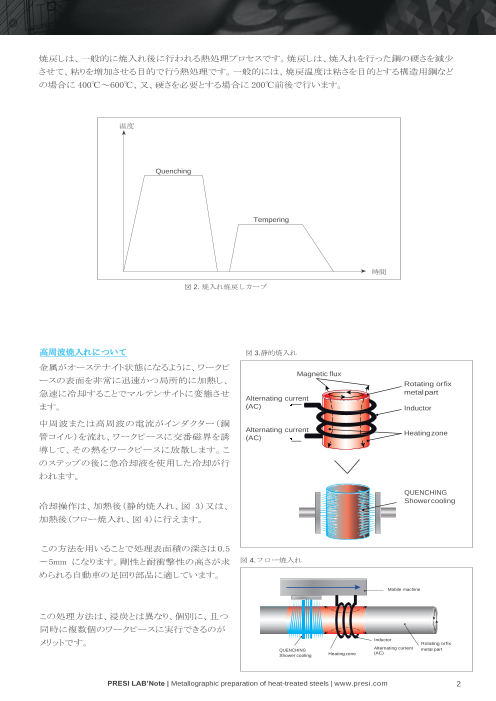

焼戻しは、一般的に焼入れ後に行われる熱処理プロセスです。焼戻しは、焼入れを行った鋼の硬さを減少

させて、粘りを増加させる目的で行う熱処理です。一般的には、焼戻温度は粘さを目的とする構造用鋼など

の場合に 400℃~600℃、又、硬さを必要とする場合に 200℃前後で行います。

温度

Quenching

Tempering

時間

図 2. 焼入れ焼戻しカーブ

高周波焼入 れについて 図 3.静的焼入れ

金属がオーステナイト状態になるように、 ワークピ

Magnetic flux

ースの表面を非常に迅速かつ局所的に加熱し、 Rotating or fix

急速に冷却することでマルテンサイトに変態させ metal part

Alternating cur rent

ます。 (AC) Inductor

中マル周テ波ンまサたイはト高に周変化波しのま電す流。が

インダクター(銅

Alternating current

Heating zone

管コイル)を流れ、ワークピースに交番磁界を誘 (AC)

導して、その熱をワークピースに放散します。こ

のステップの後に急冷却液を使用した冷却が行

われます。

QUENCHING

Shower cooling

冷却操作は、加熱後(静的焼入れ、図 3)又は、

加熱後(フロー焼入れ、図 4)に行えます。

この方法を用いることで処理表面積の深さは0.5

〜5mm になります。剛性と耐衝撃性の高さが求 図 4.フロー焼入れ

められる自動車の足回り部品に適しています。

Mobile machine

この処理方法は、浸炭とは異なり、個別に、且つ

同時に複数個のワークピースに実行できるのが

Inductor

メリットです。 Rotating or fix

Alternating current

QUENCHING metal part

(AC)

Shower cooling Heating zone

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 2

Page3

アプリケーション: シャフト, ギア,

spindle, etc.

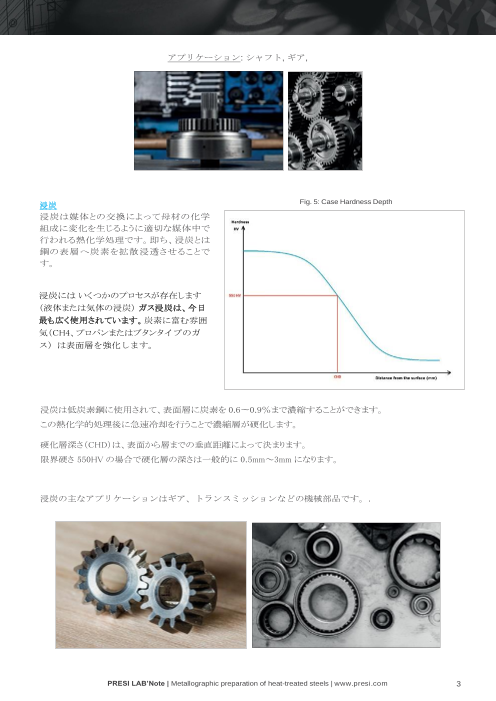

Fig. 5: Case Hardness Depth

浸炭

浸炭は媒体との交換によって母材の化学

組成に変化を生じるように適切な媒体中で

行われる熱化学処理です。即ち、浸炭とは

鋼の表層へ炭素を拡散浸透させることで

す。

浸炭には いくつかのプロセスが存在します

(液体または気体の浸炭) ガス浸炭は、今日

最も広く使用されています。炭素に富む雰囲

気(CH4、プロパンまたはブタンタイプのガ

ス)は表面層を強化します。

浸炭は低炭素鋼に使用されて、表面層に炭素を 0.6〜0.9%まで濃縮することができます。

この熱化学的処理後に急速冷却を行うことで濃縮層が硬化します。

硬化層深さ(CHD)は、表面から層までの垂直距離によって決まります。

限界硬さ 550HV の場合で硬化層の深さは一般的に 0.5mm~3mm になります。

浸炭の主なアプリケーションはギア、トランスミッションなどの機械部品です。.

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 3

Page4

浸炭窒化

浸炭窒化もまた熱化学処理です。浸炭と窒化を同時に行うことで、ガス浸炭よりも低い温度で焼入できる

ことから、熱処理による変形や歪を抑えて、浸炭よりも硬い浸炭層が得られます。

窒化処理 図 6. 窒化深さ

窒化も熱化学的処理です。クロム、アルミニウ

ム、タングステンなどを含む合金鋼の表面に窒

素を拡散します。通常、500〜550℃で行いま

す。

窒化は二 層で構成 :

• 化合物層(「ホワイトレイヤー」):

窒化は 2 つの層で構成されています。表面には最初

に化合物層(ホワイトレイヤー)が形成されます。

• 拡散層: 拡散層は化合物層の下に生成されます。窒化物形成元素を添加した鋼を窒化した場合に窒化物

• 形成元素は微細に分散析出して、非常に硬い、950HV~1100HV の硬化層を形成します。

.

窒化にはガス窒化、プラズマ窒化、塩浴窒化などの種類があります。

窒化硬化層深さ (NHT)は DIN 50190-3 又は ISO 18203 に拠る硬さ推移曲線によって決まります。 内部硬さ

3 か所に圧痕をつけた後、窒化深さは内部硬さに 50HV を加算した値と一致します。

窒化処理のアプリケーション: ピストン、 ピン, クランクシャフト、バルブなど

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 4

Page5

金相試料作製

試料作製に於いて、高品質の試料を作製するためには材質に関係なく、以下に挙げる手順が必要で

す。

• (必要な場合) 試料の切り出し。「切断」と呼びます。

• (必要な場合)試料を取扱い易くするために形状、サイズを標準化。「埋込」と呼びます。

• 観察する側の試料の面を研磨して変質層を除去。「研磨」と呼びます。

• 観察する側の試料面をエッチング液に浸して凹凸をつけて組織を現出。「エッチング」と呼び

ます。エッチングした面は光学顕微鏡、又は電子顕微鏡で観察されます。

=>顕微鏡観察試料の作製は切断、埋込、研磨を正しく行う必要があります。

切断

切断の目的は、当該の鋼の物理化学的特性を変えることなく、検査に適した表面を得るために、正確な部

分を切り出して採取することです。

切断では材料にダメージを与える焼けや歪の発生を避けることが不可欠です。切断は後に続く埋込ステッ

プ、研磨ステップの前に行う試料作製の最初のステップです。

プレシ社は中型から大型までの湿式高速切断機と小型の精密切断機を幅広く取り揃えて、切断試料の材

質、大きさ、位置決めに対応しています。

図 7 メカトーム ST310 図 8: EVO 400

熱処理した鋼試料のサイズは概して大形、中形です。メカトーム ST310 と EVO400 は熱処理した鋼試料の

切断に適しています。:

メカトーム ST310 は熱処理した鋼の切断に最適な強力で頑丈な手動切断機です。手動切断装置では

唯一、オービタル切断方式を採用しています。砥石の揺動は試料との接触面積を最小に留めますので

切り込み中の負荷が軽減されて、腕力が不要になり、さらに試料に焼けが入りません。

=> メカトーム ST310 で試料切断を行えば、作業者の労力軽減、試料の焼け防止、切断時間の短縮が

可能になります。

• EVO 400 は大容量な切断機です。堅牢、強力、大型の切断機ですので工場の品管部門などの産

業施設内での使用に最適です。連続切断、プログラム切断(自動)、アシスト自動切断の 3 通りの

切断方式を選択できます。タッチパネルによる直截的、シンプル操作です。

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 5

Page6

EVO400 のパルスカッティング機能は残留応力を持つ構造部材の切断に最適です。パルスカッテイング

は切断中に砥石の送りと一時停止を繰り返すことで試料内部のストレスを徐々に解放することができます。

顕微鏡観察用試料切断はクランピングシステムと消耗品の選定が重要です。EVO400 はバイス、消耗品

をお客様の試料に合わせて提供しています。

=> 切断は試料を固定できれば作業の 90%が成功したと言えます。もしも試料の固定が悪い場合、砥石を割

ったり、過負荷で切断機の電気部品が壊れたり、付属品に傷をつける恐れがあります。

図. 9: メカトーム ST310 のクランピング 図 11: EVO 400 のクランピング(クラウン歯車)

図 10: EVO 400 のクランピング (ピニオンシャフト)

図 9 から 図 11 まで、コパルクランプとクイックアクションバイスを使った異なる固定方法を示しています。

重要

切断機は全て湿式切断機です。冷却添加剤と防錆剤を混ぜた水を供給しながら切断しますので、

砥石と試料の摩擦による過熱を防止します。防錆剤はバイスなどのサビつきを防ぎます。

切断機を長く使用するためには冷却添加剤、防錆剤は必ず使用してください。

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 6

Page7

表面を熱処理 内部まで

した鋼 熱処理した鋼

S Ø180 mm

S Ø180 mm

精密切断 UTW

CBN

AO

一般的な切断 S

AO

CBN

大形試料切断

AO S

Table 1: Choosing the right cut-off wheel type

=> 試料へのダメージ、砥石の異常な摩耗、砥石の割れなどを防止するため、切断砥石は試料の

材質、硬度に合わせて選ばなくてはいけません。

埋込

試料が複雑形状、小形の場合、脆い材質の場合、埋込を行うことで保持が容易になります。

=> 高品質の埋込は壊れやすい試料を保護するのに重要な上に、研磨の仕上りと分析・解析結果にも良い

影響を及ぼします。

埋込みを行う前に切断で生じたバリを研磨紙で擦って取り除く必要があります。その後でエタノールで洗

浄します。(超音波洗浄機を使えばさらに効果的です) アルコール洗浄により試料に付着した切削液、手

指の脂を洗い流すことで埋込樹脂と試料の密着性は向上します。

埋込樹脂と試料のエッジに大きな隙間が生じると、研磨工程に悪影響を及ぼします。端部に入り込んだ研

磨剤がその後の工程で研磨盤上に落下すると試料の研磨面に深い条痕を付けたり、研磨バフのコンタミ

ネーションを起こします。隙間が空いた試料は各研磨工程の後、超音波洗浄機で洗浄すると効果的で

す。

2 種類の埋込方法:

• 加熱加圧埋込は試料の界面観察用、或いは硬度測定用試料の埋込みに適しています。

加熱加圧埋込には埋込機が必要です。

加熱 加圧埋込 の埋込機 は メカプ

レス 3 です。 : + ポイント

• 自動埋込機です。. 加熱加圧埋込の大きな利点は埋

• 操作が簡単:メモリ機能、 め込んだ試料の上面と下面が完

全に平行になることです。

プログラム運転の高性能

埋込機です。

• 1 インチから 50mm まで、6 種類

のモールド径を選択可能.

図 12: メカプレス 3

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 7

Page8

• 常温硬化埋込は次の場合にお勧めです。:

• 試料が壊れやすい、薄い、細い場合

• 試料が複雑な形状の場合

• 大量に試料を埋込む場合

常温硬化埋込用装置:

図 14.真空含浸装置

図 13.加圧容器プレッシャーべセル ポリバック

+ ポイント + ポイント

収縮を抑えて密着性が向上します。透明感も エポキシ樹脂用です。電子部品の

良くなります。(圧縮空気源が別途必要です) 隅々、多孔質材料の穴の中に樹脂を含

浸させます。

常温硬化埋込による成型品の上面(試料の反対側の面)は界面張力によって平らになりません。尖った

エッジで手、指を切る恐れがありますので、研磨工程に入る前に耐水研磨紙で面取り研磨を行ってくだ

さい。

消耗品

プレシはお客様のニーズに応えるため、レンズ効果が期待できるKM2.0 から繰り返し使用可能なポリエチレン

モールド、丈夫なテフロンモールドまで用途に合わせた成形型を用意しています。サイズもφ20mm~φ50m

迄あります。シリコンラバーモールを使えば角形に埋込むこともできます。

試料のエッジ部分の熱処理状態を観察、又は硬さを

測る場合は試料と樹脂の間の収縮が極小になる埋込 熱処理

樹脂を選ぶことが重要です。埋込機を使用する場合は 鋼

エポキシが最適です。

加熱加圧埋込 エポキシ

コスト低減のため、研磨面にエポキシ、その上に廉価

なフェノールを重ねて二重に埋め込むこともできます。

常温硬化樹脂で熱処理鋼を埋込む場合は加熱加圧

KM-U (プレッシャ

埋込樹脂と同等の硬さを持つアクリル樹脂・KM-Uが 常温硬化埋込

ーベセルを使用)

適しています。試料への密着性を向上させるため、プ

レッシャーベセルで埋込むことをお勧めします。

表 2 適正な埋込樹脂の選択

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 8

Page9

研磨

研磨は試料作製の最重要工程です。原則はシンプルです。各ステップで使用する研磨砥粒のサイズは

前のステップで使用したものより小さくします。研磨の目的は平坦性の確保、及び条痕と歪み(変質層)の

除去です。平坦性を欠いた試料、歪み(変質層)の残った試料で金相検査、硬度測定、寸法計測は不可

能です。

プレシはあらゆるニーズに応えられるように手動研磨機から自動研磨機まで、粗研磨から精密仕上げま

で、個別荷重方式から全体荷重方式まで、豊富な付属品と一緒に幅広くご提供しています。

硬度測定用の試料研磨には自動研磨装置 メカテックが最適です。

自動研磨装置メカテックは手動研磨と自動研磨の両用機

です。先進の応用技術と高出力モーターを搭載していま

す。1961 年の創立以来、60 年間培ったプレシの経験を全

て取り込んだ研磨装置ですので、最適な研磨仕上りを提供

します。

図 15 メカテック 250SPC

消耗品と研磨条件

紹介する研磨条件は全て自動研磨によるものです。手研磨の場合とは条件表の面出し研磨、粗研磨のステップの内容と

異なる場合があります。研磨条件は一般的な条件例として、アドバイス、又は情報として提供している内容です。

各研磨条件の最初のステップは「面出し」と呼ばれます。観察する側の試料(と埋込樹脂)の面を平坦、均一な状態にする

ために迅速に研削する作業です。条件表は標準的な作業の一例です。試料によっては変更する場合があります。

研磨の際の試料に対する加圧力はサイズに依ります。しかし、一般的には試料の直径 10mm 当り 1daN で

計算して設定します。(例:φ40mm の場合、4daN)

バフ研磨のステップでは、ステップが進む毎に 0.5daN ずつ減らしていきます。

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 9

Page10

熱処理鋼の研磨条件 第 1 案:

Platen Head

Suspension / Rotation direction

N° Support Speed Speed Time

Lubricant platen / head

(RPM) (RPM)

I-Max R

1 Ø / Water 300 150 3’

54µm

I-Max R

2 Ø / Water 300 150 3’

18µm

3µm LDP /

3 RAM 150 135 4’

Reflex Lub

1µm LDP /

4 NT 150 135 1’

Reflex Lub

Al2O3 n°3 /

5 NT 150 100 1'

Water

試料切断機で切り出した試料の場合、面出し研磨は I-Max R 54µm で十分です。しかし、切断がラフな機

械、方法で行われた場合、研削量を増やす必要がありますので、I-Max R 75µm、又は I-Max R 125µm を

使用します。

研磨は I-Max R を使用します。I-Max R はレジンボンドのダイヤモンドディスクです。寿命は耐水研磨紙

100 枚以上に相当します。硬質な鉄系材料をとても良く平坦に研磨します。

自動研磨機のベースとヘッドの回転方向が同じ(順回転)の場合、研磨面の平坦性は良いです。ベースと

ヘッドの回転方向を逆回転で研磨を行うのは、酸化物研磨剤による最終仕上げステップ、或いは試料サ

イズが大きい場合です。

No.3 ステップが済んだ時点で硬度測定が可能な面に仕上がります。LDP 3μm 終了時の条痕の状態な

らば硬度計の圧痕を読み取れます。研磨クロス RAM は ADRII に置き換え可能です。

図 16. 3μm 終了時 対物 20x 図 17 1μm 終了時 対物 20x

組織観察の場合は NT と 1μm でポリッシンした後にアルミナサスペンション No.3 の最終仕上げを行い

ます。

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 10

Page11

図 18: 1μm 仕上げ 対物 50x 図 19: アルミナ No.3仕上げ 対物 lens 50x

熱処理鋼の研磨条件 第 2 案:

Platen Head

Suspension / Rotation direction

N° Support Speed Speed Time

Lubricant platen / head

(RPM) (RPM)

I-Max R

1 Ø / Water 300 150 3’

54µm

9µm super

2 MED-R 150 135 4’

abrasive / Ø

3µm LDP /

3 RAM 150 135 3’

Reflex Lub

1µm LDP /

4 NT 150 135 1’

Reflex Lub

Al2O3 n°3 /

5 NT 150 100 1'

Water

第 2 ステップをMED-R変更しました。MED-Rは研磨クロスの代わりに用いられる樹脂製研磨パ

ッドです。研磨クロスよりも弾性が低いので研磨面の平坦性が良いです。スーパーアブレッシブサス

ペンションMED-Rは研磨材とルーブリカントが 1 本に入っていますので使い易くて、コストダウ

ンにもなります。

第 3 ステップと第 4 ステップは LDP 多結晶ダイヤモンド研磨剤によるバフ研磨。多結晶ダイヤモンドは単

結晶ダイヤと比べて、砥粒の鋭角が多いので研削力が高くて、中硬質から高硬質材料の研磨に適してい

ます。

試料が錆びやすい場合は LDP をアルコールベースの ADS 多結晶ダイヤモンドサスペンションに替えま

す。

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 11

Page12

熱処理鋼、特に窒化鋼の研磨条件.

Platen Head

Suspension / Rotation direction

N° Support Speed Speed Time

Lubricant platen / head

(RPM) (RPM)

1 Sic P320 Ø / Water 300 150 1’

9µm LDP /

2 TOP 150 135 4’

Reflex Lub

3µm LDP /

3 RAM 150 135 3’

Reflex Lub

1µm LDP /

4 NT 150 135 1’

Reflex Lub

Al2O3 n°3 /

5 NT 150 100 1'

Water

試料切断機で切断した試料の面出しは耐水研磨紙 P320 からスタートできます。削り込み量がもっと多い

場合は P240、P180 などに番手を粗くします。

窒化鋼の研磨では I-MAX R、MED-R の当りが強過ぎて、層の部分にダメージを与える場合がありますの

で、耐水研磨紙 P320 が適しています。

耐水研磨紙による面出し研磨の後は研磨クロス上に LDP 多結晶ダイヤモンドサスペンションとルー

ブリカント LUB を散布してバフ研磨を行います。最終仕上げはアルミナサスペンションを NT に滴下

して行います。

図 20: ¼ µm 終了時の窒化鋼 対物 20x 図 21: ¼ µm 終了時の窒化鋼 対物 x50

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 12

Page13

微細構造

熱処理鋼は一般的にナイタール 4%の腐食液でエッチングして組織を現出させます。窒化鋼の場合、コン

ビネーション・レイヤー(白色の層)を強調します。顕微鏡写真は PRESI VIEW ソフトで作成しました。

図 22 マルテンサイト焼入れ 対物 50x 図 23 マルテンサイト 焼入れ焼戻し 対物 50x

図 24 マルテンサイト組織 端部 対物 50x 図 25 フェライト-パーライト組織 中心部 対物 50x

図 26 窒化鋼組織 対物 5x 図 27 ホワイトレイヤー 窒化 対物 50x

図 22~27 までは熱処理校の検査時に見る可能性のある組織の例です。

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 13

Page14

硬さのパターン

通常、硬さ試験は熱処理された箇所の適合性のチェックに使用します。熱処理が表層的に行われた試料の場合は硬度

のバリエーションが大きいこと(外側が非常に硬く、内部は硬くない)を示し、試料全体に熱処理が施された場合は全体

のバリエーションが小さい(試料全体の硬度値がかなり類似している)ことを示します。

図 28 HZ 10-4 hardness tester 図 29: Presi Touch Pattern screen

The PRESI Touch Pattern software

プレシ硬度計 HZ 10-4

熱処理、CHD, NHT などのオートマチックパター

荷重は10g~10kgまでの範囲。ピッカースとヌープが付属

ンを示します。

しています。レンズは4 種類。倍率は 200 倍から 2000 倍

まで。 ナビゲーションは直截的で、すべての機能に直接アクセス

できます。データと結果は常に表示されます。

別売のマクロスコープカメラを取り付ければ、 パ

ーツの全体像が見えます(位置決めを容易にしま パターンは規則的または不規則であり、個別の点に

す) 作成することが可能です。試験前の圧痕のプレビュ

ーはパターンを配置するのに役立ちます。

図 30 硬さのパターンがついた試料

PRESI LAB’Note | Metallographic preparation of heat-treated steels | www.presi.com 14

Page15

図 31 熱処理鋼 圧痕グラフ l

プレシ製品正規代理店

株式会社 三 啓

試料作製サポート部

〒136-0075

東京都江東区新砂 1-6-35 N ビル東陽町

電話 03(5665)0515 / FAX 03(5665)0520

http://www.sankei-coltd.co.jp

PRESI

www.presi.com

Tel.: +33 (0)4 76 72 00 21 | Email: presi@presi.com