1/13ページ

ダウンロード(2Mb)

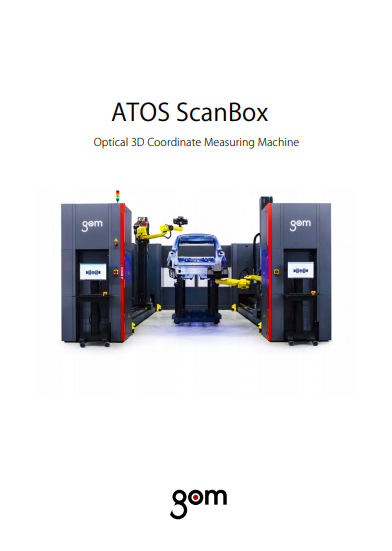

ATOS ScanBoxは、生産と製造プロセスにおける効率的な品質管理のためにGOM社が開発した完全自動光学式三次元測定装置です。

ATOS ScanBoxは、さまざまな産業で世界中に数百台以上が導入、活用されています。

幅広い測定物のサイズとアプリケーションに対応できる11種類の製品モデルがあります。

◆品質標準化

EU機械指令に適合している標準化された測定装置です。

◆高速測定

従来の接触式、三次元測定器と比べて、ATOS ScanBox は測定時間、検査時間を1/2以上削減することが可能です

◆省スペース

全てのATOS ScanBoxモデルはコンパクトなデザインが特徴です。ATOS ScanBox 4105、5108、5120は工場のフロアへのアンカー工事や測定用定盤は不要です。接続可能な電源がある場所への移設も短期間で行えます。

◆詳細はカタログをダウンロードしご覧いただくか、お気軽にお問い合わせ下さい。

このカタログについて

| ドキュメント名 | 光学式三次元座標測定システム ATOS ScanBox |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 2Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 丸紅情報システムズ株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

ATOS ScanBox

Optical 3D Coordinate Measuring Machine

Page2

Optical 3D Metrology

For Industrial Use

光学式三次元座標測定システムは、非常に短い時間で詳細

にかつ簡単に対象物の形状取得を可能とします。そのため

従来のさまざまな工業製品分野で使用されてきた接触式測

定器やゲージに代わり、すでに標準的なシステムとなってい

ます。

従来の機械的な接触式測定器が「点」や「線」のデータ取得をすることに対して、光学式測定システムは全体形状のデータ情 高速測定

報を用いて三次元座標とCADデータとの偏差情報を提供します。対象物の全ての形状情報を含んだこの測定データによって

検査ソフトウェアではCADデータとの表面偏差だけでなく、トリムエッジ、穴位置、GD&T(幾何公差)のような詳細な情報を自 ATOSセンサは1回の測定で、最大1600万の測定ポイントをわずか1~2秒以内でそれぞれの三次元座標を取得します。

動的に引き出すことができます。 測定データは非常に詳細な再現性で形状化されるため、非常に小さな対象物の特徴形状も測定することが可能です。

計測室と製造現場において

安定した測定データ品質

一般的に計測室ではさまざまな大きさ、異なった形状の部品が測定されます。測定技術者はCAD設計のような環境で測定レ

ポートと同時に測定プログラムと評価テンプレートをコンピュータでオフライン作成します。ATOS特有の自動ティーチング機 ATOS センサは、セルフモニターの機能を有しています。センサー・ソフトウェアは、キャリブレーション状態、変換精度、環境

能でプログラミング作業の高速化、プロセス信頼性を確保できます。 変化および振動状態を監視し続け、測定結果の品質を確保します。

強靭さ、測定スピード、温度変化への対応は生産現場において重要な要素であり、過酷な環境下でもトレーサブルな測定結果

を取得できることにもつながります。

Triple Scanの原理

最先端の測定機器 ブルーライト・テクノロジー 正確なフリンジパターンを対象物の表面に投影し、2台のカ

メラを用いたステレオ方式の原理で、表面形状をキャプチャ

光学式測定システムの測定精度は高額で高度なメンテナン GOMプロジェクション技術には狭帯域波の青色光を採用し します。事前に両方のカメラとプロジェクタ(光源)の光線経

α3 α2

ス精密機器を必要とせずに最先端の光電子工学、精密な画 ており、測定している間の妨げとなる環境光の影響を排除し 路がキャリブレーションされるため、3つの光線の交差に基

α

像処理技術、数理的なアルゴリズムに基づいています。 証明 ます。パワフルな光源は測定困難な表面形状の測定物に対 づいて3D表面ポイントが計算されます。この原理は、光沢反 1

された測定テクノロジーで、ATOSはほとんど全ての製造業 しても測定時間を短くすることを可能とします。また、10,000 射面や凸凹が多い対象物の測定において、威力を発揮しま

において必要とされる測定システムとして確立しています。 時間を超える長寿命のLED光源のためメンテナンス工数も す。その結果、測定ポイントの欠陥やエラーのない完全なス

削減しています。 キャンが行えます。

2 3

Page3

Automated 3D Metrology 品質標準化 – ATOS ScanBoxはEU機械指令に適合している 間での供給も可能です。シリーズによって異なりますが試運

標準化された測定装置です。それぞれのカスタム化された 転時間は小型システム(シリーズ5)で数日から、大型システム

ATOS ScanBox 他システムと比べて、お客様にはコスト、性能、納期の面にお (シリーズ 7&8)で2週間となります。全体の動作は精密な機

いてもリスクはありません。発注前に装置能力を確認するた 械構造ではなく、強固な自動化部品で構成されているため、

めに同様に設計されたATOS ScanBox にてテスト測定する 過酷な測定環境下でも影響を受けずに完全な正確さを保持

ことも可能です。ATOS ScanBoxは在庫管理されており、短期 します。

ATOS Plus – ATOS Plusは、ATOSセンサーに直接取り付けられフォトグラメトリ測定を行うアドオン・センサーで、3μmから

30μm の誤差内で、参照点マーカーの点座標値についての全自動測定を可能にします。 参照点マーカーの座標点が織り成す

空間上に、ATOS センサーが取得する部位的な各測定データが適切に配置されます。このように、フォトグラメトリを用いて3

Dスキャンの測定精度を確保します。大きな部品や複数の部品を同時に測定することができます。

「クローズド・ループ」 – ロボットを稼働ベースとする測定シ 示す3D座標をフォトグラメトリにより求めることができます。

ステムであり、センサーヘッドを測定対象の上方で、様々な位 その後のスキャン動作では、この特徴座標を基準としてスキ

置・角度に移動させます。ロボットの位置決め精度は精密測 ャナのセンサー位置が求められるため、各スキャンデータが

定には不十分であるため、測定結果を同一座標系に集約する 高い精度でグローバル座標系に配置されます。センサー位

必要があります。「クローズド・ループ」の原理であれば、測定 置を追跡するための別の測定システムは必要ありません。

の第一段階で、周囲からの干渉を受けずに対象物の特徴を

高速測定 – 従来の接触式、三次元測定器と比べて、ATOS ScanBox は測定時間、検査時間を1/2以上削減することが可能です。

ATOS ScanBoxは、生産と製造プロセスにおける効率的な品質管理のためにGOM社が開発した完全自動光学式三次元測定装 省スペース – 全てのATOS ScanBoxモデルはコンパクトなデザインが特徴です。ATOS ScanBox 4105、5108、5120は工場の

置です。既にさまざまな産業で世界中に数百台以上が導入、活用されています。幅広い測定物のサイズとアプリケーションに フロアへのアンカー工事や測定用定盤は不要です。接続可能な電源がある場所への移設も短期間で行えます。

対応できる11種類の製品モデルがあります。

4 5

Page4

ATOS ScanBox Series 4

Measurement of Small Complex Components up to 500 mm in Size 最適化されたキネマティクス – ATOS ScanBox 4105は大型

自動測定装置(シリーズ5&6)と同様のキネマティクス・

コンセプトを共有しています。ATOSセンサーは、強靭で高速

動作する工業用ロボットに取り付けられています。測定対象

物は回転テーブル上に設置されて、ロボットが最短距離の

移動で対象物の全範囲を測定できるように非常にコンパク

トな機器寸法で設計されています。全体のキネマティクスが

1つの電気システムで制御されているため、ロボットと回転

テーブルは同期しながら移動すると同時に衝突管理も実施

しています。

プラグ&プレイ – ATOS ScanBox は強靭な装置筐体に全 高精度&高解像度 – 射出成形部品にあるロックフックやキ

て囲われています。100-240 V の電源で稼働、装置重量は ャッチのような微細な形状は、機能面で非常に重要な役割

約900Kgのため、あらゆる施設での設置が可能です。ATOS を果たします。ATOS ScanBox 4105で使用可能な最小測定

ScanBox の工場内での容易な設置場所の移動にキャスタ 範囲70 × 50 mmのATOSセンサーで、コンマ数ミリまで微

ーも付属しています。またスライドドアは測定対象物のクレ 細な形状を精細に再現することが可能です。

ーンでの搬入を可能とするように設計されています。

VDI 2634準拠の不確実性測定 – ATOS ScanBox 4105が使用される全てのアプリケーションにおいて、測定の不確実性に対す

る高い要求があります。そのため、トレーサビリティ体系を保有したシステムの受け入れ検査およびモニタリング機能がソフト

ATOS ScanBox 4105 ウェアに統合されています。Cg/Cgk やCp/Cpk などのトレンド分析(統計分析)評価が標準機能として搭載されており、他の追

加ソフトウェアやエクセルでの計算等は不要です。

装置寸法 1600 × 1200 × 2100 mm

電源容量 標準, 100 – 240 V (一相, 16 A)

最大部品サイズ Ø 500 mm

Surface comparison 1.6 Surface comparison 1.7

最大部品重量 100 kg dXYZ (Nominal) ± 0.80 dXYZ (Nominal) ± 0.80

Avg -0.24 Avg -0.24

搬入口 スライドドア(安全ロック付) Sigma +0.08 Sigma +0.03

Min -0.33 Min -0.28

開口幅 685 mm Pp +3.15 PpK +2.20 Max -0.01 Pp +10.26 PpK +7.17 Max -0.191つのソフトウェアに2つのインターフェース– ATOS VMR

アンカー 不要(キャスター付) ソフトウェアはティーチング、シミュレーション、測定、評価等

ローディング方法 手動 or クレーン の全ての機能が含まれています。Kioskインターフェースは

センサー互換性 ATOS Core, ATOS Capsule 生産現場作業者のためのインターフェースであり、事前に準

備されたプロジェクト・テンプレートを使用して、ボタン1つ

を選択するだけで、部品の測定を行うことができます。その

ため、生産現場作業者はパソコン作業を必要とせずに、また

射出成形部品やダイカスト部品、金型、モールド、プレス部品等の多くは、非常に複雑な輪郭や結合形状があるため、量産立 測定プログラムと評価プログラムを変更することなく、同様 Surface comparison 1.1 Surface comparison 1.3dXYZ (Nominal) ± 0.80 dXYZ (Nominal) ± 0.80

Avg -0.14 Avg -0.14

ち上げの間、検査する必要があります。ATOS ScanBox 4105はこのようなアプリケーションに適した三次元測定装置です。 の繰り返し測定を実施することが可能です。 Sigma +0.05 Sigma +0.05

Min -0.25 Min -0.23

Pp +4.89 PpK +4.06 Max -0.07 Pp +5:71 PpK +4.74 Max -0.08

6 7

Page5

ATOS ScanBox Series 5 Cyl.1.Position tolerance Cyl.4.Position tolerance

Zone Datum Nominal Check Zone Datum Nominal Check

Mobile Measuring System for Parts up to a Size of 2000 mm Ø 2.00 DA A|Cyl.1|Cyl.4 0.16 Ø 2.00 DA A|Cyl.1|Cyl.4 2.48

ロボット&自動回転テーブルのモジュール化 – ロボットと自 されているため、オートティーチング機能によって計算され

動回転テーブルに加えて、全体の制御、安全機器、電源供給 たロボットパスに対して、ケーブルによる妨害や負荷が発生

システムはパレットトラックで用意に移動ができるようにユ することはありません。EU機械指令に準拠した労働安全性

ーロ・パレット(70 × 50 mm )のサイズで全てモジュール化 を確保するため、装置筐体がモジュール周囲に構成されて

されています。搭載されている産業用ロボットは内部配線化 います。

ATOS ScanBox 5108 ATOS ScanBox 5120

装置寸法 2000 × 2550 × 2700 mm 3300 × 3300 × 2700 mm

[mm]

電源容量 200 – 500 V (三相, 16 A) 200 – 500 V (三相, 16 A) 0.250

最大部品サイズ Ø 800 mm Ø 2000 mm モバイル性 –「 シリーズ 5」ではわずか1日間で組立、分解で

最大部品重量 300 kg 500 kg きるように設計されています。設置フロアへのアンカー工事 0.200

搬入口 スライドドア(安全ロック付) スライドドア(安全ロック付) が不要で、他の設置場所への移設もトラックで迅速に容易に

開口幅 800 mm 1400 mm 行うことが可能です。 0.150

アンカー 不要 不要

ローディング方法 手動 手動、カート、パレットトラック 0.100

センサー互換性 ATOS Capsule, ATOS Triple Scan, ATOS 5

0.050

0.000

生産に統合された検査 – 検査における更に高いスループッ

ATOS ScanBox 5108 ATOS ScanBox 5120 トを実現するため、ATOS ScanBox 5108は自動搬送システ

- 0.050

ムと、プログラマブルロジックコントローラ(PLC)によって拡

ATOS ScanBox 5108では、800 mm までの部品サイズに対 ATOS ScanBox 5120は、2000 mmまでの部品サイズに対応 張することができます。ATOS ScanBox with Batch Process-

- 0.100

応しています。コンパクトな装置寸法である5108モデルは、 しています。この5120モデルは、主に自動車用内装部品など ing System(BPS)は、事前の検査計画に従って無人で測定物

タービンブレード、ファン、ブリスク、鋳造ハウジング等を製造 比較的大型の部品に使用されています。また、鋳造部品、砂型 の入搬出を行い、完全自動での測定・検査を可能とします。 - 0.150

している多くの企業に導入されています。翼型検査において の中子や模型の検査など鋳造と鍛造のアプリケーションにも 例えば、電極製造やタービンブレードの品質保証に使用さ

はシャープな羽根部が、1 mm内で20測定ポイント以上の解 多く使用されています。 れます。このようにして、測定作業における人が介在する作 - 0.200

像度で位置や輪郭を再現できます。 業が減少し、長時間機械が稼働し続けることを保証します。

- 0.250

8 9

Page6

ATOS ScanBox Series 6

Measurement of Parts up to 3500 mm in Size in Production Environment パレットシステム – 測定対象物と治具は、ATOS ScanBoxの

外で設置することが可能で(パレットごと交換)、そのパレット

は位置決めピンを使用して、素早くかつ再現性良く、6130内

に搬入されます。量産に適した理想的なソリューションで、

部品の高いスループットを達成します。

素早い搬入と搬出 – 3.0 mまでの大型部品測定。ATOS

ScanBox 6130の搬入口は非常に広く、安全ライトセンサが

配置されています。測定装置内へ大型部品を設置するため

にクレーン、フォークリフト、パレットトラックなどの一般的な

搬入設備を使用できます。

全体形状トレンド分析 – 部品の検証のために、全体形状デー 生産モニタリング – ATOS ScanBox 6130の標準的なアプリ

タを分析することができます(偏差の視覚化、ヘムエッジ、半 ケーションは、組み付け部品、インテリア部品、製品開発品、

径、断面検査・・・等)。異なる部品をそれぞれ測定して、ソフト 金型トライアウトなどの生産品質管理です。

ウェア上で仮想的な組み付け検証も利用できます。製造中の

品質検査において、全ての検査特性と機能寸法が記録され

ます。これらのデータは統計工程管理へ移行され、トレンド

分析として提示されます。

ATOS ScanBox 6130

装置寸法 4250 × 4250 × 2700 mm

電源容量 200 – 500 V (三相, 16 A)

最大部品サイズ Ø 3000 mm

最大部品重量 2000 kg

搬入口 安全センサ MP RH 1 MP RH 2

Nominal Actual Dev. Check Nominal Actual Dev. Check

開口幅 3100 mm dN +0.76 dN +2.24

X +1143.96 +1143.86 -0.10 X +964.68 +964.38 -0.30

アンカー 必要 Y +731.81 +731.70 -0.11 -5.12 -3.44 Y +496.18 +496.14 -0.04Z +565.11 +565.85 +0.74 Z +553.12 +555.34 +2.22

ローディング方法 手動、カート、パレットトラック、クレーン、フォークリフト

センサー互換性 ATOS Capsule, ATOS Triple Scan, ATOS 5

-2.98 +3.01

生産現場における計測では、品質問題に関してできるだけ早く識別、分析、そして修正することが重要です。数多くの部品は、

是正措置を開始し、不良品を最小限に抑えるため、短期間かつ目標とされた方法で完全に確認されます。

+0.08 +3.93

10 11

Page7

ATOS ScanBox Series 6

High Throughput with Parts up to 3500 mm in Size VFR121H.Pos VFR287H.Pos

Z: 0.485 Z: 0.181 X: 0.083

X: 0.724

VFR121H.Pos VFR354H.Pos

Z: 0.310 Z: 0.346 X: 0.121

X: 0.799

VFR739H.Pos VFR583H.Pos

X: 0.370 X: 0.384

Z: 0.051 Z: 0.282

高速スキャン – ATOS ScanBox 6135 および 6235は、レーザー技術を搭載したセンサーを使用できるように安全装置が装備

されています。ATOS 5Xの非常に明るい光源と組み合わせることで、車体製造などで必要とされる高解像度で高いスループッ

トを同時に実現します。

段取りと測定を同時に実現 – ATOS ScanBox 6235 は、お互 多部品治具 – 治具交換の必要が無い多機能治具を使用す

いに独立して操作できる2つの作業エリアにより、さらに高い ると、トランクリッドやドアなどの組み付け部品をより早く測

スループットを可能にします。回転テーブルでの作業は、測 定できます。HMI を使用すると治具を簡単に操作できるた

定と並行して行えます。ATOS ScanBox 6235の両方の作業エ め、測定物を前面で交換できます。

リアや回転テーブルには、最大3.5 m のドアやトランクリッド

ATOS ScanBox 6135 ATOS ScanBox 6235 などの部品を配置できます。両方の作業エリアは、自動シャッ

ターにより安全に運転されています。

装置寸法 4500 × 4500 × 3250 mm 7665 × 4500 × 3250 mm

電源容量 200 – 500 V (三相, 32 A)

最大部品サイズ Ø 3500 mm 2× Ø 3500 mm

最大部品重量 5000 kg 2× 5000 kg

搬入口 安全センサ 安全センサ

開口幅 2850 mm

アンカー 必要

ローディング方法 手動、カート、パレットトラック、クレーン、フォークリフト

センサー互換性 ATOS 5, ATOS 5X

高い耐荷重性 – ATOS ScanBox 6135 および 6235は、大き

さが最大3.5 mまでの鋳造部品や組み付け部品、金型といっ

た大型で重量のある部品を測定することができます。回転テ

ーブルには、最大5,000 kg までの重量物を載せることが可

能です。ATOS ScanBox 6135のコントロールタワーは、設置

場所の状況に応じて左右どちらでも設置できます。

6135 * 6235

* コントロールタワーの設置場所は左右どちらでも可能。

12 13

Page8

ATOS ScanBox Series 7

Measurement of Large and Heavy Components up to 6000 mm in Size 「ATOS ScanBox シリーズ 7」は主に自動車メーカー、金型 -0.23 -0.01 +0.09

製作、プレス工場で使用されています。光学式三次元測定装

置は、製品開発初期段階の検証のための分析測定や生産段

階での品質保証で活用します。

自動車のサイドパネルや組み付け部品のような、最大6 m

までの大型部品の測定が可能です。全体形状測定データは

穴パターン、トリムエッジやキャラクターラインの分析を可

能にします。

-0.33 -0.15 +0.02

8軸キネマティクス – 大型部品測定向けに新しい8軸キネ 回転テーブル稼働エリア – ATOS ScanBox 7260は、回転テー

マティクス・システムを開発しました。リニアレール、垂直 ブル稼働エリアも追加できます。これはATOS ScanBox 6130

リフト、ケーブル内蔵アーム式ロボットの組み合わせによ と同等の機能を保有しており、中型サイズの部品の追加測

り、ATOSセンサーの測定位置に高い柔軟性(8軸自由度)を 定を可能にします。回転テーブルに測定物をパレットシステ

もたらします。 ムで搬入することができるため、迅速で再現性のある正確な

位置決めを保証します。

ATOS ScanBox 7160 ATOS ScanBox 7260

コントロールタワー – 自動安全センサ、フロアスキャナ、自動シャッター等の全ての安全システムはコントロールタワーで制御

装置寸法 4750 × 10150 × 3900 mm 8750 × 10150 × 3900 mm されています。コントロールタワーは装置ステータスに関する情報の提供、ロボットコントローラとしての機能、画像処理コン

電源容量 200 – 500 V (三相, 32 A) ピュータを有しています。モバイル操作ステーションにより、様々な場所からATOS ScanBox を操作、ティーチングすることが

6000 × 1250 mm

最大部品サイズ 6000 × 1250 mm できます。

回転テーブルエリア:Ø 3000 mm

制限なし

最大部品重量 制限なし

回転テーブルエリア:2000 kg

搬入口 ライトカーテン ライトカーテン

3050 mm

開口幅 3050 mm

回転テーブルエリア:3400 mm

アンカー 必要

ローディング方法 手動、カート、パレットトラック、クレーン、フォークリフト、無人搬送システム

センサー互換性 ATOS Triple Scan, ATOS 5, ATOS 5X

モジュラーレイアウト – ATOS ScanBox シリーズ 7 & 8の統一化された構造部品と

モジュラー構造は、需要に応じてATOS ScanBox シリーズ 7の中での機能拡張、さ

らにシリーズ 8への機能拡張も可能とします。

7160 7260 * *回転テーブルの設置場所は左右どちらでも可能

14 15

Page9

ATOS ScanBox Series 8

Two-Sided Measurement of Long and Wide Components 車両一台の外側と内側の両方の測定が可能です。主なアプ Surface point 114 Surface point 67

Nominal Actual Dev. Check Nominal Actual Dev. Check

リケーション領域は、マスター治具の分析、車両一台の検 dN -0.21 dN -0.12

Y +819.21 +819.01 +0.20 Z +1158.68 +1158.57 -0.11

査、車両ボディ製造における品質管理等です。複数の対象物

の測定データをソフトウェア上で、仮想的に組み合わせるこ

とで段差や隙間の評価も可能です。その他の領域では鋳物

素材、金型加工とメンテナンスのための品質管理などにも

使用できます。

Circle 85 Circle 42

Nominal Actual Dev. Check Nominal Actual Dev. Check

X +2829.90 +2830.19 +0.29 X +236.00 +236.47 +0.47

Y -874.22 -873.24 +0.98 Y +418.00 +418.02 -0.02

Z +378.80 +379.34 +0.54 Z -67.50 -67.51 -0.01

ローディングコンセプト – 無人搬送システムでの測定物の搬入が可能です。自動搬送システムは、迅速かつ繰り返し正確なポジ

ショニングを実現します。その他、クレーン搬送システムを使用することも可能です。

ダブル8軸キネマティクス・システム&センサ(デュプレックス・ ロボットは共有座標系で動作しているため、一つに合成さ

オペレーション) – 新しいGOM 社の8軸キネマティクス・コン れたデータが形成されます。もちろん2つの異なる測定対象

セプトは非常に小スペースで、ルーフ、アンダー、サイドパネ 物に対して独立した測定も可能です。

ル、車両内部など車両全体の測定が可能です。デュプレック

ATOS ScanBox 8160 ATOS ScanBox 8260 ATOS ScanBox 8360 ス・オペレーションは1つの測定セル内で2つのロボットの

同期や協調動作を可能にします。

装置寸法 5750 × 10150 × 3900 mm 9750 × 10150 × 3900 mm 13750 × 10150 × 3900 mm

電源容量 2× 200 – 500 V (三相, 32 A) 2× 200 – 500 V (三相, 32 A)

6000 × 2500 mm,

最大部品サイズ 6000 × 2500 mm

回転テーブルエリア:Ø 3000 mm

制限なし

最大部品重量 制限なし

回転テーブルエリア:2000 kg

搬入口 ライトカーテン ライトカーテン

3050 mm

開口幅 3050 mm

回転テーブルエリア:3400 mm

アンカー 必要 必要

ローディング方法 手動、カート、パレットトラック、クレーン、フォークリフト、無人搬送システム

センサー互換性 ATOS Triple Scan, ATOS 5, ATOS 5X

拡張性 – ATOS ScanBox シリーズ 8では、回転テーブルモジ

ュールを2つまで追加拡張することができるため、生産品目

の変化に応じて迅速かつ柔軟に対応して、高スループットの

達成に貢献します。

8160 8260 * 8360 *回転テーブルの設置場所は左右どちらでも可能

16 17

Page10

Workflow

ATOS Professional VMR Software

Virtual Measuring Room (VMR)

Virtual measuring room(VMR)は、ATOS計測セルの全ての機能を制御する測定計画ソフトウェアです。VMRは実際の測定環 検査計画 – 測定計画が付加されたCADデータを、同時にイ 上で露光時間などの測定パラメータを定義します。特有の機

境、ロボットの動きを仮想的にシミュレーションできるため、測定者は特定のロボット・プログラミング技術を必要とすることな ンポートすると、格納されていた検査項目を測定計画から自 能を使用して、ソフトウェアは光沢による測定エラーを防ぐ

く簡単に操作することができます。全てのロボットの動きは、VMR上で実際の測定前にシミュレーションされて、安全のために 動的に検査特性へ割り当てられます。測定レポートも事前に ために自動的に対象物の光沢状態を把握して、フリンジプロ

干渉チェックされます。 オフラインで準備できるため、測定結果は測定終了後に瞬 ジェクションを調整します。

時に表示されます。

測定シリーズ – 事前作成された測定プログラムを流用して、

VMRで全ての測定プロセスをカバー 他の対象物を検査する準備を行えます。ロボットはソフトウ

パラメトリック・オートティーチング – VMR のオートティーチ ェアによって完全に制御され、測定ポジションを順次移動し

ング機能により、全ての検査フィーチャーとCADサーフェスの ます。この際、測定結果が計測の品質基準を満たしているか

検査計画 ロボット プログラミング 試運転・確認 計測 評価

測定に必要となるセンサー位置が計算されます。続くパスの どうかのチェックが、スキャン毎に行われます。CADモデルや

Offline Online Online 最適化により、動作時間と干渉回避の観点からセンサー位置 測定計画のステータスが変更された場合でも、パラメータ変

の順序が改善されます。オートティーチングの支援により、信 更がただちに更新されます。

頼性が高く、動作時間が最適化されたロボットプログラミン

グに要する工数が最短に抑えられます。さらに検査計画の変

更は、作業者が介入することなく自動的に反映されます。 測定評価 – 全てのデータ取得が実行された後、ソフトウェア

は検査計画箇所の実測値と測定物の表面を、ポリゴンメッシ

ュへ変換計算します。このデータはCAD やマスターデータと

バーンイン – オフライン作成した測定プログラムは、自動化 比較されて、レポート表示されます。測定結果は、統計品質管

プロセスを用いたATOS ScanBoxで1度だけ動作確認を行い 理データベースなどの特別な形式で自動的に保存されます。

ます。ロボットは自動的に測定位置に移動して実際の対象物 異なる測定物の測定手順の場合も、自動的に実行されます。

18 19

Page11

Evaluation and Measuring Reports GD&T解析 – 基本的な寸法分析とは対照的に、GD&T分析は 表面欠陥検査 – 光学計測は、連続した表面での微細な表面

一部の機能的な面(例えば、平面度、平行度、円筒度などの要 欠陥の評価が可能となります。結果を客観的に評価でき、従

ATOS Professional VMR Software 素)に焦点を当てています。2点間距離、最大公差、ローカル座 来の砥石を使った方法よりも短時間に評価できます。表面欠

標系での位置公差分析が可能です。 陥マップを部品の形状に一致させるため、湾曲した方向でも

表面欠陥の検査ができるようになりました。

Point 1.n

dN (Nominal) ± 1.00

Avg +0.27

Sigma +0.24

Min -0.16

Cp+1.38 CpK+1.00 Max +0.58

レポート作成 – レポート作成モジュールにより、スナップショット、画像、表、図、テキスト、図形などを含むレポートを作成でき

ます。結果をユーザーインターフェース上に可視化または編集したり、PDFドキュメントとしてエクスポートできます。テンプレ

ートは再利用可能で、レポートに保存された各シーンは3Dウィンドウで復元できます。

Cylinder 1

+0.01 +0.05 Nominal Actual Dev. Check -0.05

dXYZ +0.07

Ø +40.20 +40.21 +0.01

0.70 | A-B | C 0.21

認定された検査ソフトウェア

測定精度を保証するため、GOMソフトウェアパッケージはPTB(ドイツ物理工学研究所)とNIST (アメリカ国立標準技術研究所)

の2つの機関によるテストと認定を受けています。検査ソフトウェアの精度は、結果を参照基準の結果と比較することにより確認

されます。GOMソフトウェアは、測定偏差が最も小さい「カテゴリー1」に分類されています。

設計値と測定値の比較 – 計算されたポリゴン・メッシュは自 カーブベース検査 – 全体形状の測定データをベースに、構

由曲面と幾何形状を正確に再現しています。 このポリゴン・ 造機能はカーブの生成、キャラクターの視覚化を可能としま

メッシュは二次元図面や、直接3D CADデータとの位置合わ す。エッジカーブはデータ化、半径、キャラクターライン分析、

せをして比較することができます。 表面の3D 分析、断面や スプラインカーブ生成に利用できます。カーブベース検査

点の二次元分析はソフトウェアで実行できます。線、平面、 は、隙間と段差評価にも利用できます。

円、円筒のような幾何形状の検査も可能です。

位置合わせ – GOMソフトウェアは、全ての標準的な位置合 トレンド解析・SPC・変形解析 – GOMソフトウェアによるパラ

わせ機能を保有しています。 リファレンス・ポイントや様々 メータベースのアプローチにより、統計的工程管理(SPC)や

なベストフィット手法(全体ベストフィット、部分ベストフィッ 変形解析など複数の評価について、トレンド分析を行うこと

ト)を使用して幾何学的要素に基づくRPS、階層位置合わせ、 ができます。これにより、単一のプロジェクト内の複数の部品

ローカル座標系が可能です。それぞれ固有の位置合わせを またはステージを全視野で評価することができ、Cp、Cpk、

使用できます。( 例;タービンブレードにおけるバランスビー Pp、Ppk、最小、最大、平均 および シグマなどの統計分析の

ム、均等位置合わせ等) 値を求めることができます。

Cylinder 2

Nominal Actual Dev. Check

dXYZ +0.06

Ø +40.20 +40.21 +0.01

20 0.70 | A-B | C 0.10 21

Page12

GOM

Precise Industrial 3D Metrology 技術的な運用支援

GOM社は、革新的技術に基づく工業オートメーション用3D座標測定技術と、3Dテスティングのためのソフトウェアとシステム 3D計測技術を日常の業務にご活用いただけるよう、数多くのサービスや教育を提供しています。教育コースやWEBトレーニン

を開発・生産・販売しています。ハードウェアとソフトウェアを継続的に開発することにより、産業用計測において新しい基準を グにて、ソフトウェアの知識を深め、計測技術の適用分野について学んでいただけます。

作っていきます。

GOMオンライン・ポータルサイトでは、ユーザー様向けに操作手順、チュートリアル、FAQを提供しています。アプリケーション

今日では、17,000件を超えるシステム導入実績を基に、自動車・航空宇宙・消費財といった産業に従事する国際企業やそのサ フォーラムでは、ユーザー様同士での情報・意見交換が可能です。

プライヤー、そして研究機関や大学に向けて、製品品質の改善、製品開発や製造プロセスの迅速化が行われています。

カンファレンスやアプリケーション別のワークショップでは、計測プロセスや測定テクノロジーを直接皆様にご紹介します。ま

た、GOM Careサービスにて、長期契約ベースに拠らず、3D計測システムのサポートやサービスをご提供します。

ワールドワイドな提供網

GOMのワールドワイドなネットワークは、5大陸・60拠点にまたがります。開発・製造・教育/サポート・経営機能はブラウンシュ

ヴァイクの本社に置き、開発部門では、多くのエンジニア・数学者・科学者が計測技術の向上に取り組んでいます。

GOMのワールドワイドなネットワークは、認定パートナーで ヨーロッパ・アジア・アメリカのGOMハブ拠点に駐在するサ GOM Careは、お客様の必要に応じて、迅速に、かつ、確実な GOMトレーニングは、実践的な操作の習得目的とした内容

成り立っています。1,000名以上の計測分野スペシャリストに ービス・エキスパートが世界中のお客様やパートナーへ技 サポートとサービスをご提供します。リモート・アシスト、サー でご提供しています。

よるネットワークにより、ローカル言語によるオンサイトサポ 術支援を行っています。 ビス種類、契約プラン別にご契約いただけます。

ートとサービスのみならず、専門的アドバイスも提供します。

22 23

Page13

www.marubeni-sys.com

www.gom.com

24

20

Copyright © 2019 GOM GmbH All rights reserved! Rev. A (ja) 03/19