1/20ページ

ダウンロード(5.3Mb)

大気圧プラズマ装置のラインアップ

大気圧プラズマ装置、Openair-Plasma®の詳細をご紹介しております。

また表面洗浄、活性化だけでなく、コーティングや自動化のためのロボットもご紹介しております。

ー プラズマノズルとヘッドの主な使用例、処理幅やスピード

ー ジェネレーターの各特長と寸法

ー プラズマポリマーコーティング装置

ー プラズマパウダーコーティング装置

ー 6軸ロボットへのインタグレート装置

このカタログについて

| ドキュメント名 | 大気圧プラズマ:Openair-Plasma®の製品カタログ |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 5.3Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 日本プラズマトリート株式会社 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

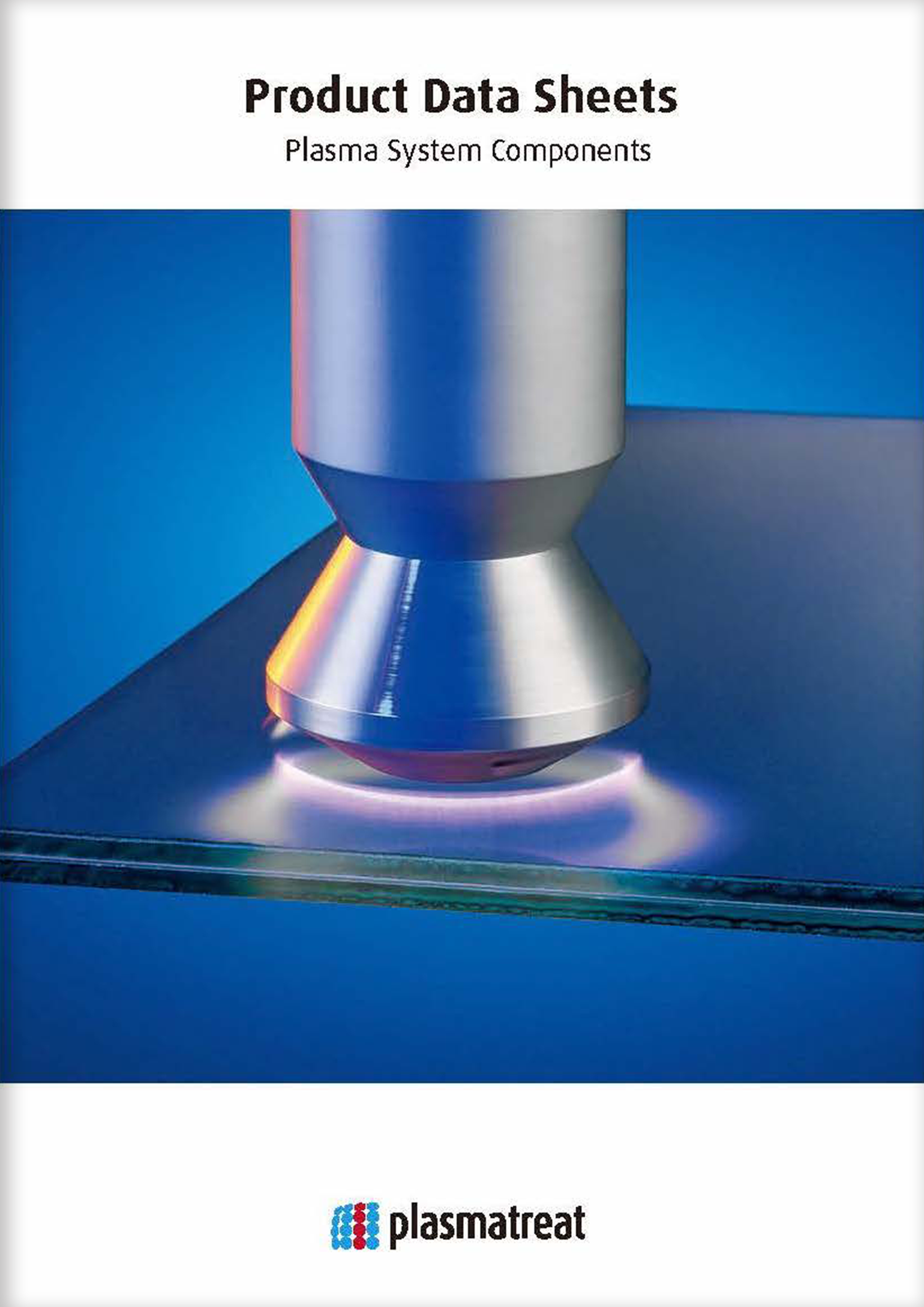

Product Data Sheets

Plasma System Components

Page2

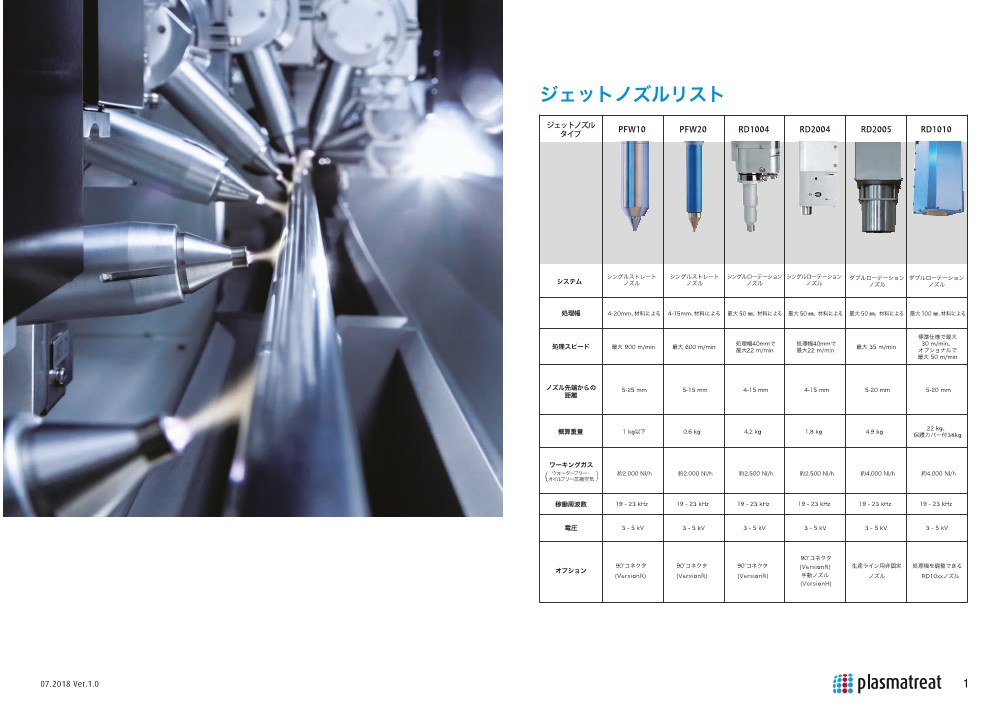

ジェットノズルリスト

ジェットノズル

タイプ PFW10 PFW20 RD1004 RD2004 RD2005 RD1010

シングルストレート シングルストレート シングルローテーション シングルローテーション

システム ダブルローテーション ダブルローテーションノズル ノズル ノズル ノズル ノズル ノズル

処理幅 4-20mm、材料による 4-15mm、材料による 最大50 ㎜、 材料による 最大50 ㎜、 材料による 最大50 ㎜、 材料による 最大100 ㎜、材 料による

標準仕様で最大

処理スピード 最大 900 m/min 最大 600 m/min 処理幅40mmで 処理幅40mmで最大22 m/min 最大22 m/min 最大 35 m/min

30 m/min、

オプショナルで

最大 50 m/min

ノズル先端からの 5-25 mm 5-15 mm 4-15 mm 4-15 mm 5-20 mm 5-20 mm

距離

概算重量 1 kg以下 0,6 kg 4,2 kg 1,8 kg 4,9 kg 22 kg、保護カバー付38kg

ワーキングガス

( ウォーターフリー・ ) 約2.000 Nl/h 約2.000 Nl/h 約2.500 Nl/h 約2.500 Nl/h 約4.000 Nl/h 約4.000 Nl/h オイルフリー圧縮空気

稼働周波数 19 - 23 kHz 19 - 23 kHz 19 - 23 kHz 19 - 23 kHz 19 - 23 kHz 19 - 23 kHz

電圧 3 - 5 kV 3 - 5 kV 3 - 5 kV 3 - 5 kV 3 - 5 kV 3 - 5 kV

(VersionR) 生産ライン用非固定 処理幅を調整できるオプション

(VersionR) (VersionR) (VersionR) 手動ノズル ノズル RD10xxノズル

(VersionH)

07.2018 Ver.1.0 1

Page3

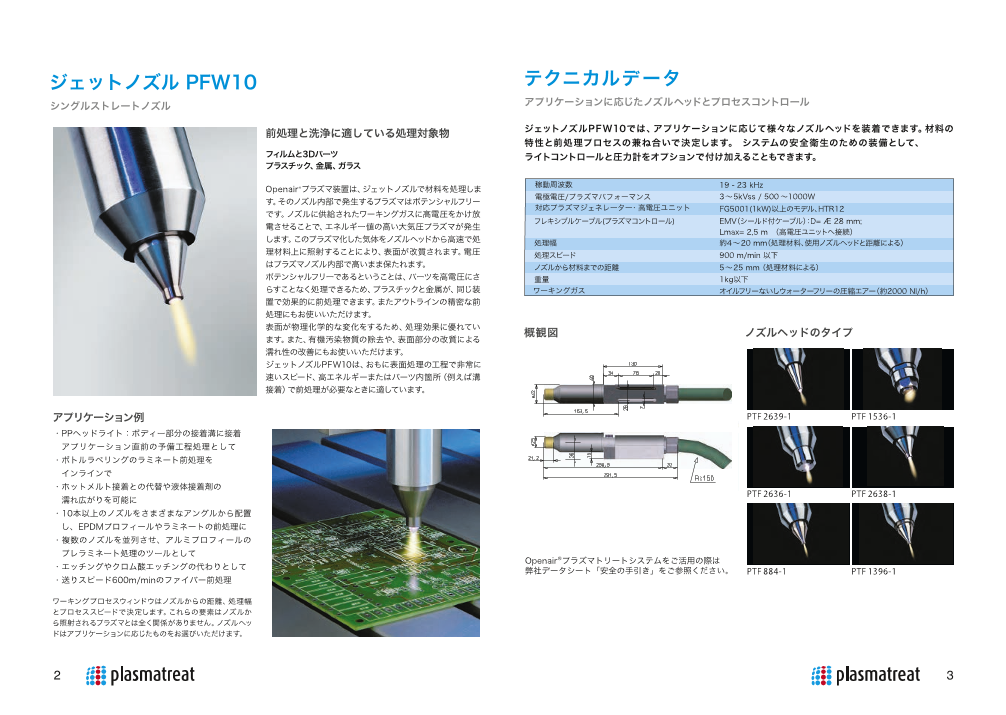

ジェットノズル PFW10 テクニカルデータ

シングルストレートノズル アプリケーションに応じたノズルヘッドとプロセスコントロール

前処理と洗浄に適している処理対象物 ジェットノズルPFW10では、アプリケーションに応じて様々なノズルヘッドを装着できます。材料の

特性と前処理プロセスの兼ね合いで決定します。 システムの安全衛生のための装備として、

フィルムと3Dパーツ ライトコントロールと圧力計をオプションで付け加えることもできます。

プラスチック、金属、ガラス

Openair®プラズマ装置は、ジェットノズルで材料を処理しま 稼動周波数 19 - 23 kHz

す。そのノズル内部で発生するプラズマはポテンシャルフリー 電極電圧/プラズマパフォーマンス 3~5kVss / 500~1000W対応プラズマジェネレーター・高電圧ユニット

です。ノズルに供給されたワーキングガスに高電圧をかけ放 FG5001(1kW)以上のモデル、HTR12

電させることで、エネルギー値の高い大気圧プラズマが発生 フレキシブルケーブル(プラズマコントロール) EMV(シールド付ケーブル):D= Æ 28 mm;Lmax= 2,5 m (高電圧ユニットへ接続)

します。このプラズマ化した気体をノズルヘッドから高速で処 処理幅 約4~20 mm(処理材料、使用ノズルヘッドと距離による)

理材料上に照射することにより、表面が改質されます。電圧 処理スピード 900 m/min 以下

はプラズマノズル内部で高いまま保たれます。 ノズルから材料までの距離 5~25 mm(処理材料による)

ポテンシャルフリーであるということは、パーツを高電圧にさ 重量 1kg以下

らすことなく処理できるため、プラスチックと金属が、同じ装 ワーキングガス オイルフリーないしウォーターフリーの圧縮エアー(約2000 Nl/h)

置で効果的に前処理できます。またアウトラインの精密な前

処理にもお使いいただけます。

表面が物理化学的な変化をするため、処理効果に優れてい

ます。また、有機汚染物質の除去や、表面部分の改質による 概観図 ノズルヘッドのタイプ

濡れ性の改善にもお使いいただけます。

ジェットノズルPFW10は、おもに表面処理の工程で非常に

速いスピード、高エネルギーまたはパーツ内箇所(例えば溝

接着)で前処理が必要なときに適しています。

アプリケーション例

・PPヘッドライト:ボディー部分の接着溝に接着

アプリケーション直前の予備工程処理として

・ボトルラベリングのラミネート前処理を

インラインで

・ホットメルト接着との代替や液体接着剤の

濡れ広がりを可能に

・10本以上のノズルをさまざまなアングルから配置

し、EPDMプロフィールやラミネートの前処理に

・複数のノズルを並列させ、アルミプロフィールの

プレラミネート処理のツールとして ®

・エッチングやクロム酸エッチングの代わりとして Openair プラズマトリートシステムをご活用の際は弊社データシート「安全の手引き」をご参照ください。

・送りスピード600m/minのファイバー前処理

ワーキングプロセスウィンドウはノズルからの距離、処理幅

とプロセススピードで決定します。これらの要素はノズルか

ら照射されるプラズマとは全く関係がありません。ノズルヘッ

ドはアプリケーションに応じたものをお選びいただけます。

2 3

Page4

ジェットノズル RD1004 テクニカルデータ

シングルローテーションノズル オプションでプロセス監視システム

ジェットノズルRD1004は、回転式タイプのノズルで、プラズマ プロセス監視システムは、ジェットノズル内のプラズマ照射状態をファイバーモジュール(ライトコント

孔は中心からオフセットした場所に設けられています。この方 ロールシステム)を用いて常時監視いたします。生産ラインプロセスにおいて、処理材料にプラズマ処理

法ならば、処理材に熱ダメージを与えず、むらなく広範囲にプ が正しく行われているかは重要な管理項目です。この監視はプラズマ発生から独立しており、プラズマの

ラズマ処理が行えます。 プロセスパラメーターを再現します。

弊社の大気圧プラズマ装置では、ノズル内部(大気圧下高圧放 周波数 19 - 23 kHz

電)で発生させたプラズマをキャリアーガスで導き材料表面に 電極電圧・プラズマ性能 3-5 kVss / 500-1000W

衝突させることで処理します。 プラズマジェネレーター、ハイボルテージユニット 1kWのFG5001以上のモデル、HTR12

ジェットノズル接続ケーブル(プラズマコントロール) EMV(シールド付ケーブル):D=Æ 28 mm

Lm= 2.5 m(ハイボルテージユニットに接続)

システムコンポーネントに高電圧がかからないため、処理がポ フレキシブルケーブル(モーターコントロール) D= Æ 17 mm; L max= 2,5 m

テンシャルフリーです。プラスチックから、金属製品、プラスチ ノズル回転数 2.500 rpm/min以上

ックに導電性の材料がインサートされた物まであらゆる素材 処理幅 最大約 50 mm

の前処理ができます。 処理スピード 約 22 m/min( 処理幅約 40 mmの場合)

材料からノズルまでの距離 4 ~15mm

重量 4,2 kg

プラズマトリート表面処理装置は、熱ダメージを受けやすい材 ワーキングガス オイルフリーないしウォーターフリーの圧縮エアー(約 2500 Nl/h)

料、または形状が複雑な材料の処理に特に適しています。処理

は化学的・物理的作用のコンビネーションで行われるので非常

に効果的です。その他にも、処理材表面の炭素が除去された

り、また、表面改質により濡れ性も改善されます。 回転部分以外のシステムコンポーネントはほとんど磨耗し ノズルヘッドのタイプ

ません。既存の生産ラインへの接続も固定フランジで簡単

です。

アプリケーション例

• E PDMプロフィールのフロッキングやコーティング前の 概観図

インライン前処理

• 自 動車の組立ライン:接着工程の前に、TPE製のドアシー

リング材を処理 PTF 2647-2 PTF 2646-1

• 印 刷またはコーティング前の導体プレートへの前処理

• タ ンポ印刷前のPP素材のコーヒーメーカー本体への

前処理

• 孔 内壁の処理:特殊ノズルでプラズマフレーム90°

曲げて孔内壁を処理

PTF 958-2 PTF 2649-2

画像:寸法通りに行われるアルミサッシ

前処理、傾斜角14° PTF 570-2 PTF 1218-1

オープンエアープラズマトリートシステムをお使いになら

れるときは弊社データシート「安全の手引き」をご参照く

ださい。

4 5

Page5

ジェットノズルRD2004 テクニカルデータ

コンパクトシングルローテーションノズル メンテナンスの少ないシングルノズルで前処理の可能性を切り開く

ジェットノズルRD2004は、ローテーションタイプにもか 回転部分システムコンポーネントはほとんどメンテナンスが必要ありません。動作システムとの接続は固定

かわらずとてもコンパクトなので、OpenairⓇプラズマ処理 フランジで簡単に取り付けられます。安全回路や局所排気は、お客さま側でご用意いただいております。

の様々なアプリケーションが広がりました。

周波数 19 - 23 kHz

スリムなボディは、処理が難しいとされている形状の材料 電極電圧・プラズマ性能 3-5kVss/500…1000W

表面にもしっかりと届き、効果的な前処理が可能です。そ プラズマジェネレーター、ハイボルテージユニット FG5001以上、1kW<; HTR12

ジェットノズル接続ケーブル EMV(シールド付ケーブル): D=28mm

の上、先端ノズルが付け替え可能なので、さまざまな表面 L=2.5m (1,5/2,0/3,0)

の隅々まで前処理ができます。 駆動モーター接続ケーブル シールド付ケーブル: D=17mm

ノズル回転数 >1200U/min..

RD2004は軽量(1.8kg)なので、手で持っての操作や、ロ 処理幅 最大50mm(ノズルによる)

ボットシステムへの取り付けが非常に簡単で、正確に前処 送りスピード 40mm幅の処理でmax.約22m/min.

材料からノズルまでの距離 4-15mm

理できます。その際、パーツは熱を帯びますが、温度上昇 重量 約1.8kg(接続ケーブルを含む)

が20℃以下であれば、最適な状態でプラズマ処理されて ワーキングガス オイルフリーでドライな圧縮エア(約2500Nl/h)

います(材料表面に変化があったことは目視ではわかりま

せん。 別売テストインクでご確認ください)。

概観図

処理後の表面張力は72mN/m以上に上がります。

主な活用 オプションとしてRD2004を90度にケーブル接続したタイプ

●コンパクトな設計: (RD2004R)もご用意できます。

形がそれぞれ違うものや、処理が難しいとされる形状

の部品への前処理

●軽量: 特別仕様RD2004H

マニュアルの手動アプリケーションに最適、たとえば 特別仕様ノズルはRD2004にディスタンスカップを先端部分

ナンバープレートの縁取りなど につけることで、マニュアル操作時でも、材料表面との一定の

距離を保つことができるようになりました。RD2004Hタイプ

●高いプラズマ性能:

ジェットノズルRD1004と同じく、大きなプロセス では、ON/OFFスイッチがジェットノズルに直接取り付けられ OpenairⓇプラズマトリ

ウィンドウ ています。 ートシステムをご使用

の際は「安全の手引き」

●コストを抑えた構造: この形状は小さくて平らな表面の前処理に適しており、ロボ をご参照ください。

生産用パラメーターを探し出すために、まずはラボ用 ットや搬送システムがない場合、低コストで導入いただけま

装置で検証をしたい時に す。RD2004は、ご希望の表面張力が得られるよう、スピード

調節して手動処理できます。

6 7

Page6

ジェットノズルRD2005 テクニカルデータ

ダブルローテーションノズル プロセス監視オプション

ダブルノズルシステムにより、共通の回転軸の周囲を回 プラズマから放射された光を回転ノズル内で計測し監視することで、前処理に適したスペクトル領域で

転する2本の独立したノズルを用いてプラズマ処理を行 必要な強度が得られていることを確認します。この監視プロセスは、プラズマのプロセスパラメータを正

います。プラズマは、回転軸に平行な回転ユニットから 確に示します。

放射されます。2本のノズル内部にて大気圧下で高電圧

周波数 19 ‒ 23 kHz

を印加することによりプラズマを生成させ、圧縮空気を

電極電圧・プラズマ性能 3 ‒ 5 kVss / 500 … 1000 W

用いてワークピース表面に吹き付けます。このためコン

プラズマジェネレーター、ハイボルテージユニット 1 kWのFG5001以上、2 x HTR11、HTR22、PCU, …

ポーネントは高電圧にさらされることはなく、前処理プ

ロセスはポテンシャルフリーとなります。 ジェットノズル電力ケーブル EMV保護パイプ 2.5 m( オプションで1.5 / 2.0 / 3.0)

ジェットノズルシステムは、集中的かつ均一な処理が必 駆動モーター電力ケーブル シールドケーブル:D = 17 mm

要となる用途に特に向いています。 ノズル回転数 2500 rpm超

処理幅 ノズルヘッドに応じて最大50 mm

化学的および物理的な作用の組み合わせで、非常に効率 処理スピード 最大35 m/min

のよい処理を行うことができます。吸収されていた炭化 材料からノズルまでの距離 5 mmから20 mmの間

水素は取り除かれ、同時に、表面近傍領域の変化により 重量 約4.9 kg(および電力ケーブル重量)

表面の濡れ性が向上します。 ワーキングガス オイルおよびウォーターフリーの圧縮空気(約4000 NL/h)

概観図

30 252

M8×10

シングルローテーションノズルシステムでは、表面に向

けて最大22m/minの相対速度しか得られませんが、

RD2005では最大速度35m/minとなり、かつ熱負荷は

122 80

低く、均一な前処理が達成できます。

ユニットは、搭載フランジを介して可動システムに簡単

アプリケーション例 に接続することができます。必要に応じて、安全回路設

・ 自動車業界におけるカーボンファイバーの塗装前処理 置および有害物質除去を実施してください。Openair®

・ 複合材料の表面の仕上げ工程前の活性化処理 プラズマシステムの使用に際しては、付属の「安全上の

・ 連続フィードモードにおけるアルミパネル洗浄 ご注意」をご参照ください。

・ ポリプロピレンカードの印刷前処理

・ 巨大なガラスの表面洗浄 RD2005はスリムな設

計のため、既存の生産

ラインに容易に組み込

むことができます。

92

50 374

404.5

102

8 9

80

193.5

56.5

Ø 87

Page7

ジェットノズルRD 1010 テクニカルデータ

平らな部品やフィルムの前処理 オプションプロセス監視システム

ノズルが2本ついたローテーションユニット プロセス監視システムは、ジェットノズル内のプラズマ放射状態をファイバーケーブルモジュール(ライト

プラズマ処理は二つの独立したノズルで行われ、円形運動 コントロールシステム)を用いて前処理に必要な範囲のプラズマ濃度が出ているか常時監視いたします。

の中心軸の周りを回転します。ジェットノズルはプロセスの 生産ラインプロセスにおいて、基材にプラズマ処理が行われているかは重要な管理項目です。

回転ユニット(回転軸と平行している)に接続しています。 (この監視システムはノズルごとに検知することが出来ます。)

大気圧プラズマはノズルに供給された気体に高電圧をかけ

放電させることでエネルギーを与えます。このプラズマ化し 周波数 19 - 23 kHz

た気体をノズルヘッドから高速で処理材料上に放射するこ 電極電圧/プラズマパフォーマンス 3-5kV / 0.5~1k W

とにより表面が改質されます。処理はポテンシャルフリーで 高電圧ユニット・プラズマジェネレーター FG3001、HTR22以上

行われます。そのためパーツは高電圧にさらされることがあ 運転モーター接続ケーブル D= 1400U/min.以上

りません。同じく、プラスチックも金属も同じシステムで効果 ノズル回転処理幅 100mm

的に前処理ができます。 処理スピード 毎分30m、オプションで毎分50m

RD1010システムは、繊細なあるいは立体的で複雑な表面を ノズルからの処理表面までの有効距離 5-20mm

処理するのに非常に優れています。化学物理効果があるため 重量:電圧検査接続有/無 22/38kg

この処理は非常に効果的です。有機汚染物質の除去や表面 ワーキングガス ドライエアー (約4000Nl/h)

部分の改質による濡れ性の改善にもお使いいただけます。

ローテーションを使用するとコンポーネントやシート上を高

速でしっかり処理できます。この結果、低温干渉や広範囲の

プロセス監視ができる非常に滑らかな前処理が行われるよ 概観図

うになりました。

処理スピードはジェットノズル RD1010 で毎分 50m 以上

(特別仕様)、 回転スピードと処理直径によります。

アプリケーション

・ ラ ベリング前の合成ブロー形成コンテナのライン上の

前処理

・ レジスト塗布前の基板洗浄。処理幅:130mm

・ 高レベルでの片面シート前処理を保証(72mN/m!)

・ ガラスや鏡表面のコート前の平面洗浄

画像:RD1010を使ったオンライン前処理

10 11

Page9

ハイボルテージトランスフォーマーリスト プラズマジェネレーター5000シリーズ一覧

トランスフォーマー

タイプ HTR12 HTR22 HTR11 ジェネレーター FG5001 FG5002/FG5005 FG5002S/FG5005S

入力電圧 1000Vss 1000Vss 1000Vss

システム ダブルディスチャージシステム ダブルディスチャージシステム ダブルディスチャージシステム

短絡保護 短絡保護 短絡保護

最大出力 約20KVss、19 - 23 kHz 約20KVss、19 - 23 kHz 約20KVss、19 - 23 kHz

広域電圧 広域電圧 広域電圧

パワーコントロール 最大1.5kVA 最大3kVA 最大1.5kVA 入力電圧 100 - 260 V, 50 - 60 Hz (+/-5%) 360 - 510 V, 50-60Hz (+/-5%) 360 - 510 V, 50-60Hz (+/-5%)

使用環境 -15℃から+45℃ -15℃から+45℃ -15℃から+45℃ 最大出力 1kVA FG5002 : 2kVA、FG5005 : 5kVA FG5002S : 2kVA、FG5005S : 5kVA

出口電圧 約1000Vss 約1000Vss 約1000Vss

重 量 約10kg 約14kg シングルトランスの数による

使用環境 0℃から+40℃ 0℃から+40℃ 0℃から+40℃

コントロールパネルケース 160 x 293 x 160 mm 160 x 373 x 160 mm システムによる W540xH519xD278mm(コンセント W560(680•コネクタ含む) W560(680•コネクタ含む)

外形寸法 含む)、側面操作パネル、オプショナルで正面 x H1770 ( +145mm キャスター)x x H1770(+145mm キャスター)x

に取り付け可 D566mm D566mm

EMVシールド・フレックスケーブルD EMVシールド・フレックスケーブルD EMVシールド・フレックスケーブルD

接続可能なノズル = 28mm, Lmax = 2.5m = 28mm = 28mm 重 量 約35kg FG5002 : 約141kg、FG5005 : 約145,5kg FG5002S : 約142.5kg、FG5005S: 約147kg

(標準仕様2.5m) Lmax = 2.5m(標準仕様2.5m) Lmax = 2.5m(標準仕様2.5m)

カラー RALデザインホワイト RALデザインホワイト RALデザインホワイト

EMVシールド・フレックスケーブルD EMVシールド・フレックスケーブルD EMVシールド・フレックスケーブルD

接続可能な = 15mm = 15mm = 15mm FG5002 4本:PFW10/PFW20/RD1004/ FG5002S 4本:PFW10/PFW20/

ジェネレーター Lmax = 15m(標準仕様 7m)、 Lmax = 15m(標準仕様 7m)、 Lmax = 15m(標準仕様 7m)、 取付け可能なジェット 2本:PFW10、PFW20、 RD2004 (2本:RD1010) RD1004/RD2004 (2本:RD1010)

ジェネレーター接続用コネクタ含む ジェネレーター接続用コネクタ含む ジェネレーター接続用コネクタ含む ノズル RD1004、RD2004(エクステンションボック FG5005 8本:PFW10/PFW20/RD1004/ FG5005S 8本:PFW10/PFW20/

ス付のみ1本:RD1010)

RD2004 (4本:RD1010) RD1004/RD2004 (4本:RD1010)

絶 縁 オイルフリー、ドライカプセル入り オイルフリー、ドライカプセル入り オイルフリー、ドライカプセル入り

キー入力

バージョン フルメタル包装、EMVシールド フルメタル包装、EMVシールド メタルターミナルボックスにて区分 操作板とタッチパネル オプションで正面・側面に操作板取付け可 キー入力 タッチパネル入力、カラー

ボディーカラー 黒、RAL9005 黒、RAL9005 カスタムオーダー ライトコントロール(オプション) ライトコントロール 電圧、電流、ノズルエア圧力、ライトコント

プロセスコントロール ローテーション監視(オプション) ローテーション監視 ロール、ローテーション監視、ヒストグラムを

機能

ノズルエア圧監視 ノズルエア圧監視 含む幅広いプロセス診断

プロテクションクラス IP54 IP54 IP54

(ご要望があればより高い設定可)

14 15

Page10

プラズマジェネレーターFG5001 テクニカルデータ

Plasmatreat前処理装置用デジタルパルスプラズマジェネレーター

ジェネレーター FG5001

進化したダブルインパルスディスチャージシステムを搭載し 入力電圧 AC100 - 260 V, 50 - 60Hz (+/-5%)

たデジタル高周波プラズマジェネレーターは、Openair®プラ 安全機構 16A, T

ズマ前処理装置の制御に使われるもので、最大1000VAま 最大出力 1000VA

でのプラズマ出力が可能です。 容 量 ステップレス0.4~ 1kVA

最大出力電圧 最大約1500Vss

ジェネレーターはサイクルの短い、正負両極のパルスを生成 稼動周波数 19 - 23 kHz

します。周波数は処理プロセスに応じて選択できます。 使用環境

外形寸法 W540×H519×D278mm

シンプルであると同時に、ハイパフォーマンスを誇るプラズマ 重 量 約35kg

ジェネレーターFG5001は大気圧プラズマシステムに特に適 ボディーカラー RAL デザイン ホワイト

してします。 取り付け可能なジェットノズル 2本まで:PFW10、PFW20; 2本まで:RD1004 /RD2004(エクステンションボックス付のみ)

1本:RD1010, RD2005

プラズマジェネレーターFG5001は、新しく開発されたプラ

ズマジェネレーター5000シリーズの基本となる装置です。こ

のクラスの装置では、きわめて安定した電圧供給が実現され

ました。このシリーズは、最新のIGBTセミコンダクタ出力を プロセスコントロール機能 スイッチ・ボタン・表示

備え、精密なプラズマ出力調整とコントロール機能という非 スイッチ: メインスイッチ

常に優れたパフォーマンスを融合しています。 すべてのカスタマー出入力はポテンシャルフリーです。 ボタン: ON/OFF

入力ターミナル: 非常停止 ランプ: 回路ON(白)

圧縮エアモニタリング エア異常(赤)

出入力制御リリース エラー(赤)

プラズマ出入力 LCD表示: 電圧

電流

出力ターミナル: エラー 周波数

磁石バルブコントロール 異常情報

特長 主な活用例 周辺デバイス電圧供給230V/4A

• プラズマフレーム濃度のマニュアル設定が可能 • 生産ラインへの取り付け、例えばタンポ印刷機など RD1004コントロール

• 分りやすいテキストディスプレイで簡単操作電圧、電流、周 • Plasmatreatラボ用システム、ステップレス調節可能な実 プラズマレディ

波数、エラーやステータスメッセージなどのオペレーション 験用一次ユニットとシングルノズル(ストレートとローテー

データを各国語で表示 ション)

• インジケーターライトを経由して主要なオペレーションステ

ータスを表示 さまざまな仕様にご対応できるようPlasmatreatジェ 主な活用例

• カスタマーインターフェースを通じた内部・外部オペレーシ ネレーターをはじめ、プラズマ評価の内蔵スペクトルや • 汚れの少ない単純加工でのアプリケーション

ョン PC制御の装置など各種取り揃えております。 • Plasmatreat テスト用貸出装置

• 外部非常停止回路とリンクさせるためのインターフェース多

数

• システムインターフェースと付属ボックス、高圧ユニットへ

のプラグインコネクター

• ライトコントロールモジュールとローテーション監視内

蔵(オプション)

Openair ®プラズマトリートシステムをお使いの際は「安全の

手引き」をご参照ください。

FG5001、正面からの操作にも対応

16 17

Page11

プラズマジェネレーターFG5002/5005 テクニカルデータ

高性能HFプラズマジェネレーターでプラズマトリート前処理システムを操作・監視

ジェネレーター FG5002 FG5005

入力電圧

ジェネレーターの主な特長 ご要望により電圧変更可 360 - 510 V, 50 – 60Hz (+/-5%)最大出力 2kVA 5kVA

・高性能プラズマジェネレーター 出力調整 ステップレス0.6~max.

・パルス・ポーズ変調付ダブルインパルスディスチャージシステム カスタマーインターフェースを通じて変更可能

搭載 パフォーマンス評価値

・パワーと周波数制御のコンビネーションで確かなプロセス インターフェース 入力2ch、非常停止、コントロールユニット、端末スイッチ回路2ch、

・マイクロコントローラー内蔵 ジェネレーターON/OFF

電気リリース機能、ローテーションON/OFF、異常サイン、ステータス表示

・連続電圧調整 (ジェネレーターON、プラズマレディ)

・ノズル本数に合わせた安定した出力調整 設定限界値に到達した際のエラーリポート、プロフィバスインターフェース

・見やすい画面表示とユーザーに分りやすい操作 最大出力電圧・稼動周波数 最大1000Vss、19 - 23 kHz

・冗長メモリ、すべての安全機能をダブルチャンネルで重複 使用環境 0℃から+40℃

カバー 外形寸法 W560(680•コネクタ含む)×D566 ×H1770mm+145mm(キャスター)

・電装ケースのインターフェースは接続可能な使いやすい設計 重量 141kg 145.5kg

ボディーカラー RALデザインホワイト、オプショナルでVA仕上げも可

取り付け可能なジェットノズル 2本:RD1010 / 4本:PFW10/RD1004 4本:RD1010 / 8本:PFW10/RD1004

Eバージョン RD2004 RD2004

• ジェットノズル4本または8本まで直接接続可能

• ノズルは1本ずつスイッチできます。

• ノズル監視内蔵 プロセスコントロール機能FG5002/FG5005 HTRユニット内蔵FG5002E

ジェネレーターFG5000シリーズは様々なプロセスコントロ

ール機能を搭載しています。これにより、生産プロセスをフル

画像:FG5002 オートで監視できます。

ノズルコントロール機能をもつプラズマジェネレーター 多岐にわたる操作・監視機能 サービスメニューには自己診断機能があり、重要なパラメー

• 電流、電圧、周波数 ターとその経時変化から、オペレーション状況をわかりやすFG5002/FG5005Eは、プラズマトリート社が開発したセン

く表示し、エラーや故障の予測を可能にしました。監視され

トラルコントロールを通じてモニタリングできます。そのう • プラズマ出力のスピード連動コントロール

え、多数の内蔵センサーがエラーや故障をすばやく検知しま • ダイナミックリミットコントロール

るのは、アナログ測定すべてとデジタルオペレーション状況、

• 診断機能 オプショナル部分と各ノズルです。

す。表示ウィンドウには、ジェネレーターとノズルの情報や補 • レシピ管理 例えば、ノズル圧力を継続的に監視することにより、ノズル

修の提案、パーツの説明などが表示されます。 • プラズマ光度(LCM) ヘッドの磨耗の兆しが確認されます。この変化は装置が停止

する前に感知され、入力限界値との差異が表示されます。

オプション すべてのパラメーターはプロフィバスインターフェースを通じてコンピューターに送られます。安全管理機能はすべてのハ

• 内 蔵ハイボルテージトランスフォーマーにより、ノズルとの

接続がダイレクトに ードウェアに適用されます。

• プラズマポリマーユニット用ロギングコントロールユニット

• プロトコル化

• 幅広い電源電圧

画像:グラフィックディスプレイ

18 19

Page12

プラズマジェネレーターFG5002S/5005S テクニカルデータ

高性能Openair®プラズマ - Plasmatreat前処理システムをジェネレーターで操作

幅広い監視、診断、サービス機能を搭載

ジェネレーター FG5002S FG5005S

ジェネレーターの主な特長 入力電圧 広い電圧範囲 360 - 510 V, 50 - 60Hz (+/-5%)

・デジタル高周波プラズマジェネレーター 最大出力 2kVA 5kVA

出力調整 電気0.6~max.、プロフィバス可 電気0.6~max.、プロフィバス可

・パルス・ポーズ変調付ダブルインパルスディスチャージ オプション:カスタマーインターフェースを通じて変更可能

システム搭載 インターフェース 非常停止入力2ch、端末スイッチ回路2ch、ジェネレーターON/OFF, 電気リリース機能、

・最新型高性能半導体パワーアンプ ローテーションON/OFF、異常サイン、ステータス表示(ジェネレーターON、プラズマレ

・運転状況やエラーを表示するタッチスクリーン操作パネル ディ)、設定限界値に到達した際のエラーリポート、 オプション:プロフィバスインター

フェース

・パワーと周波数制御のコンビネーションで確かなプロセス 出力電圧・稼動周波数 約1000Vss、19 - 23 kHz 約1000Vss、19 - 23 kHz

・プロセスの高い安全性と再現性のための幅広い監視機能 使用環境 0℃から+40℃ 0℃から+40℃

・マイクロコントローラー内蔵 外形寸法 W560(680•コネクタ含む)×D566 ×H1770mm + 145mm (キャスター)

・ノズル本数に合わせた安定した出力調整 重量 約142,5kg 約147kg

・冗長メモリ、すべての安全機能をダブルチャンネルで重複 ボディーカラー RALテ ザイ゙ンホワイト、オフ シ゚ョン : VA仕上げも可 RALテ ザ イ゙ ン ホワイト、オフ シ゚ョン : VA仕上げも可

取り付け可能なジェットノズル 2本:RD1010 4本:RD1010

カバー

4本:PFW10/PFW20/RD1004/RD2004 8本:PFW10/PFW20/RD1004/RD2004

・電装ケースのインターフェースは接続可能な使いやすい

設計

・サービスマニュアル内蔵

・オプションのハイボルテージトランスフォーマーを内蔵

(Eバージョン)することで、ジェットノズルを直接取り付ける Sシリーズ:幅広いプロセスコントロール内蔵

ことができます。 ジェネレーター「S」シリーズは、フルオートで処理プロセスを

監視するための、幅広いプロセスコントロール機能が充実して

います。サービスメニューは、重要なパラメーターとその経時

変化をわかりやすく表示します。エラーや故障の予測を可能に

最新半導体技術、幅広いセンサーや高い操作性をもつ5000シ し、装置停止が最小限度に抑えられます。

リーズのジェネレーターは、申し分のないパフォーマンスを約束

してくれます。 • ノズルパラメーターの経時変化は電極磨耗のしるしです。 限界値 サービスメニュー

警告シグナルを感知して装置がシャットダウンする前に回避

ノズル内の圧力、電流、電圧や周波数の内蔵アナログ監視とプラ されます。

ズマライトコントロールにより、高いプラズマ安全性を達成しま

• もしシャットダウンする場合は、プロセス操作ユニットのメモ

した。 リ機能が、原因を装置停止後に表示します。

タッチパネルでジェネレーターの操作が一目で分るように表示

され、上層・下層コントロールにリンクしています。

実際値のヒストグラム エラーメニュー

内蔵カラーディスプレイ・マイクロコントロールはプラズマト オプション

リート社の独自開発ソフトで、プロセスデータの把握とメモリ • 上層コントロールへのバスコネクト

を最適化します。装置全体は、ポテンシャルフリーのインターフ • プロトコルの送信

ェースとオプション装備のフィールドバスシステムでコネクト • プラズマポリマーユニット用コントロール機能

画像:タッチパネル操作フィールド されています。

20 21

Page13

プラズマジェネレーターFG7002PC/FG7005PC テクニカルデータ

高性能Openair®プラズマジェネレーター、広範囲で適応性のある監視、診断、サービス機能を持ち ジェネレーター FG7002PC FG7005PC

合わせた前処理・コーティングシステムを制御します 入力電圧/許容範囲 3x 400 - 480 V/PE, 50/60Hz (+/- 5%) 3x 400 - 480 V/PE, 50/60Hz (+/- 5%)

ジェネレーターの主な特長 ご要望により電圧変更可 360 - 510 V ご要望により電圧変更可 360 - 510 V

最大出力 2 kVA 5 kVA

• デジタル高周波ジェネレーター 出力制御 電気 0,6-max, イーサネット 電気 0,6-max, イーサネット

• パワーと高周波制御のコンビネーションで高精度なプ オプション:カスタマーインターフェースを通じて変更可能

ロセス操作

• パルス・ポーズ変調付高性能ダブルインパルスディス インターフェース 非常停止入力2ch、端末スイッチ回路2ch、ジェネレーターON/OFF

チャージシステム プラズマON/OFF、電気リリース機能、ローテーションON/OFF

• 最適な表示とユーザーフレンドリーな操作のための17" 異常サイン、ステータス表示(ジェネレーターON、プラズマレディ)、

タッチスクリーングラフィックディスプレイを搭載し LCM、RCM、PCM、設定限界値に達した際のエラー表示

たPCベースの制御技術 出力電圧/稼働周波数 ca. 1000 Vss / 19 - 23 kHz ca. 1000 Vss / 19 - 23 kHz

• ひとめで分かるメニュー配置 環境温度 0 bis +40 0 bis +40

• 簡単な操作性 外形寸法 B 800 x T 500 x H 1800 mm 外形寸法 (+ ベース 100mm / 代替案 ベース 200 mm)

• 幅広い監視機能で高いプロセス安全性と再現性

• プロセスデータの記録 重量 250 kg 280 kg

• 取り付け可能なジェットノズル多種 ボディカラー RAL デザインホワイト RAL デザインホワイト

• ノズル本数に応じた出力調整 取り付け可能なジェットノズル 2x RD1010, 2x RD2005 4x RD1010, 4x RD2005

• 冗長機能、非常回路2チャンネル 4x PFW10/RD1004/RD2004 8x PFW10/RD1004/RD2004

• 自動電圧調整 冷却機能 すべて内蔵 すべて内蔵

• 点検しやすいスイッチボックス構造 ジェネレーター FG7002PC FG7005PC

• 点検マニュアル内蔵 入力電圧/許容範囲 3x 400 - 480 V/PE, 50/60Hz (+/- 5%) 3x 400 - 480 V/PE, 50/60Hz (+/- 5%)

• オプションのハイボルテージトランスフォーマーを内

蔵(Eバージョン)することで、ジェットノズルを直接

取り付けることができます。

PCシリーズ:幅広いプロセスコントロール内蔵 オプション

産業用PCで制御する7000シリーズクラスのプラズマ • ファインパウダーコーティング(FPC)機への拡張

ジェネレーターには、処理プロセスのフルオート監視を • PlasmaPlus®機への拡張

目的としたプロセスコントロール機能が満載です。その • 上層コントロールへのバスコネクト

中の一つであるサービスメニューでは、現れた変化を伴 • プロトコルの送信

う重要なパラメーターを分かりやすく表示します。この • プラズマポリマーユニット用コントロール機能

fig:FG7002PC/FG7005PC 指標が、定期点検時以外の保全を回避し、装置の停止を

最小限に抑えます。

プロセスコントロール FG7002PC/FG7005PC 高性能な制御・監視機能

• ノズルパラメーターの経時変化は電極摩耗の可能性を

7000シリーズクラスのシステムジェネレーターは広範 • 電流、電圧、周波数値 示しています。警告シグナルを感知して、装置がシャ

囲にわたるプロセスコントロール機能を搭載していま • パルス・ポーズのON/OFF調整(PCT) ットダウンする前に回避されます。

す。この機能がプラズマ処理プロセスのフルオート監視 • プラズマ出力を速度で調整 • もしシャットダウンする場合は、プロセス操作ユニッ

を可能にしています。システムジェネレーターとして • ダイナミック限界値監視 トのメモリ機能が、原因を装置停止後に17インチタッ

FG7002/ FG7005は複雑な前処理コーティングと金属 • 診断機能 チスクリーン操作パネルに表示します。

FPC(ファインパウダーコーティング)制御に適してい • パラメーター管理

ます。 • プラズマ出力(LCM) 内蔵カラーディスプレイ・マイクロコントロールはプラ

直結拡張ユニット(Eバージョン)は処理に必要なプロセ • 履歴機能 ズマトリート社の独自開発ソフトで、プロセスデータの

ス材料やプリカーサーや金属パウダーを送りこむことが 把握とメモリを最適化します。装置全体は、ポテンシャ

できます。システムジェネレーターは内部バスと接続さ ルフリーのインターフェースとオプション装備のフィー

れており、スタンバイ状態でも常にプラズマ性能に関す ルドバスシステムで接続されています。

るプロセスパラメーター全体を制御します。保全とサー

ビスは内蔵されている履歴機能で状況に応じた説明が直

接ディスプレイに表示されます。

fig:17インチタッチスクリーン操作パネル

22 23

Page14

テクニカルデータ

PCU(プラズマコントロールユニット)の技術情報

モデル PCU1604-L PCU1604-M PCU1604-H

プラズマ電力 200~400 W 400~600 W 600~800 W

保護 I P54

必要入口圧力 3 … 6 bar

圧縮空気流量 50 L/min( ジェットノズル数に応じてPCU当たり)

連続電流制御 1 A

許容周囲温度 0 ℃~+40 ℃

重量 10 kg

対応ジェネレーター FG5001、 FG5002(S)、 FG5005(S)、 FG5007(S)

接続可能ジェットノズル PFW10、 PFW30、 RD1004、 RD2005二重回転

(2基のPCUを要する)

供給

‐高電圧変圧器によりプラズマ電圧を供給

‐回転ジェットノズル用回転モーター

制御・調節

PCU ‐ジェットノズルの選択・非選択(HSU)

プラズマコントロールユニット ‐ガス流量の調節

PCU1604は、 高電圧用変圧器に加え、 ジェットノズルの ‐回転モーターの速度制御

制御・調節・監視用部品から構成されています。各PCUは 監視

ジェネレーターに接続され、 ジェットノズルごとに1基のPCUで ‐回転モーターの電流監視

操作されるようになっています。 ジェットノズルの必要数に ‐回転モーターの速度監視(RCM)

応じて、 複数から成るPCU機能アセンブリを直列に接続 ‐プラズマ監視(LCM)

します。 これにより、 モジュール式設計が可能になりました。 ‐プラズマ性能測定

操作は内蔵ディスプレイを通して行います。ディスプレイには

現在の各種操作パラメータが表示され、設定条件の調整も 表示

できます。 ‐ジェットノズル選択(HSU)

‐プラズマ監視状態(LCM)

‐現在のプラズマ出力

‐モーター速度

4基のPCUが接続された機能モジュールの図解表示

数値を読み取り、PCU前面 ジェネレーター Sジェネレーター(PLCおよびタッチパネル付き)を用いて

のディスプレイユニット(LC 例:ジェネレーター FG5002S PCUと接続します。これによりPCUのすべての機能を包括

ディスプレイ)を用いてPCU プラズマトリート社の前処理システムを

を操作します 的に使用できるようになります。また、タッチパネルを介して制御する高性能Openair®プラズマ

運転パラメータを読み取ったり、変更したりできます。これ

ジェットノズルの使用法 ジェネレーター。可用性を最大限にする

広範囲な監視、診断、サービス機能。 は、ジェネレーターとPCU間のデータ接続により可能となり

複数のジェットノズルをPCUで操作するには、PCUを直列に ます(Sジェネレーターのみ)。

接続します。このため、すべてのPCUの入力端子には出力端

子が設けられており、追加のPCUを接続することができます。

24 25

Page15

PlasmaPlus®-ラボシステム プラズマポリマー装置PAD-1

プラズマポリマー装置PAD-1 プロセス技術

通常気圧下でのプラズマポリマー化 この装置は他のプラズマ装置と同じく、ジェネレーターとハイボルテージトランスフォーマー、ジェットノズ

Openair®プラズマの高いエネルギーを利用することで、通常気圧下で材料表面に薄いコーティング膜を作る ルから構成されています。それに加えて、噴霧ユニットが取り付けられており、プロセス液(プリカーサー)を

ことに成功しました。成膜は非常に強く、表面の特性を変えます。表面に新しい特性を付与することで、 プラズマフレームの照射箇所に送り込みます。

さまざまな材料の活用の幅が広がります。

再現性のあるコーティング層を作るためには、ジェッ

トノズルの処理スピードと距離の選定がとても重要

プラズマポリマーコーティングには、 です。そしてプリカーサーの使用消費量に合わせた

新しい表面特性があります キャリアーガスの混合比などコントロールと再現デー

タの記録装置が必要です。

たとえば・・・・ ジェネレーター3000・5000シリーズでは、最適な

・水分、酸素、二酸化炭素からのバリア保護風味の 処理条件を設定しやすいデジタル操作が標準装備さ

長期間保護と賞味期限の延長 れています。

・持続性のあるベースコートにより、長時間安定し ポリマーゼーションプロセス全体はマイクロプロセッ

た塗装性と製造時の扱いやすさがアップ サーで制御しています。

・アルミニウムなどの金属の耐腐食性向上

・キズに強い層の形成 プラズマポリマーコーティングPlasmaPlus®オプションで

特に透明ポリカーボネートは新たな分野を切り開 Openair®プラズマを使って薄い皮膜を作ることができます

きます。

未来へはばたく

近い将来、プラズマポリマーコーティングは様々な材料に活用されるでしょう。従来は減圧式プラズ

マ装置でしかできなかった処理が、この装置では、Openair®大気圧プラズマ技術と同じく、初め

て大気圧下で、非常に効果的で部分的にコーティングできるようになりました。

ラボ また、初めて連続処理工程に導入することも可能になりました。

プロセス開発において、パラメーターの条件による効果

の違いを知ることは、テストの初期段階で必要となりま この技術は、フラウンホーファー処理技術研究所(ドイツ)、ブレーメン応用物質研究所(ドイツ)と当社

す。プラズマトリート社では、そういったテストのためにプ の密接な協力関係により開発され、大気圧プラズマポリマーコーティング装置という形で完成

しました。

ラズマ装置PAD-1を開発しました。処理台では最大A4

の大きさのテストピースを均一にスキャンすることができ 私たちと共にこの技術の可能性を見つけてみませんか?

ます。システムはPCと接続されており、テストの正確な操 この革新的な技術はお客様のご要望にきっとお応えできると信じております。

作と記録が可能です。

詳しくは弊社ホームページをご覧ください。

www.plasmatreat.jp

26 27

Page16

Openair®プラズマコーティング装置 PAD10 テクニカルデータ

通常気圧下でプラズマを活用し機能的ナノ層を析出する工業用装置

ジェネレーター PAD10

プラズマを活用した機能コートの析出は、これまで、真空技術 電源

プラズマシステム 2000VA、無段階調整可、最大使用ノズル4本

を用いて前処理されていました。コーティングユニットPAD10 キャリア・イオン化ガス エア/窒素 10:1、オプションでプロセス独自のワーキングガス、約30L/min

は高い処理効果で知られているOpenair®プラズマ前処理 プリカーサー PT-HM入り2.5Lプリカーサータンク、内液監視、圧力蓋

装置技術との特許コンビネーションでコーティング層を創り出 使用可能ジェットノズル PFW10-PAD、RD1004-PAD

す革新的なシステムを初めて構築しました。マイクロプロセス プロセス監視 オプションで冗長性

制御のプラズマジェネレーターは正確な再現性をもつプラズマ 排気コネクタ 可燃性材料そばのスイッチボックス0.5㎡、コーティングノズルシステムに アプリケーション特製の粒子排気、オプションで粒子フィルタ

を使い、目的に応じて最適量に調節されたコーティング材料 保護等級 IP54

(プリカーサー)を塗布します。コーティング用ノズル

PFW10-PADとRD1004-PADは共にさまざまな材料表面

に、膜厚10~1000nmまでの再現性あるコーティング層を 主な活用例

作りだすことができます。ジェネレーター制御は、コーティング ・糊面の剥がれを避けるために、軽量材料に接着性を

関連のプラズマパラメーター、例えば周波数帯、振幅、ダブル 付与し腐食防止するコーティング層。例えば、航空機

ディスチャージ(パルスON/OFF)ユニットの他に、キャリアガス、 製造や自動車の電子部品筐体

イオン化ガスの送り量とプリカーサー流量のプロセス全体を ・太陽光パネルやディスプレイへの透明で長期的に安定

調整します。生産ラインのオプション冗長機能でこれらが活か した保護コート

され、膜の再現性が確実になりました。 ・プラスチック材料への漏水防止のバリアコートやガス

PAD10システムには1本から4本までのコーティングノズルを バリアコート、例えば、CDやプラスチック包装

®

ジェネレーターFG5002Sに取り付けたPAD10全体像 取り付けることができます。その中でも、最大2本の洗浄ノズ

PlasmaPlus ノズルPFW10-PAD

ルPFW10とコーティング用ノズル2本のコンビネーションが好

まれています。これまでの経験から、コーティング前に洗浄工程

を置くことで、その後のコーティング膜の付着力をより高める

ことができます。

プリカーサーはシステムに内蔵された圧力容器からプロセス

に送られます。微量のプリカーサーで処理ができるため、

非常に薄い膜や処理の最適化が可能です。

特長 プラスチック材料へのPlasmaPlus®コーティング アルミニウムへのPlasmaPlus®コーティング

・効果的な膜形成のための高度な析出率 PAD10システムはプラズマトリートラボシステムAS400

・連続工程にも対応可能なフルオート工業仕様 が開発したプロセスに対応しています。この装置は既存の

・可燃性材料の取扱等の必要な安全基準に配慮した 処理パラメーターのシンプルなバリエーションを可能にし

コンパクトなデザイン ました。コーティング開発とプロセス信頼性についてのご

・コーティングノズルはオートで最適に洗浄されるため 相談を弊社・フラウンホーファー研究所IFAM共々、いつで

設備保全も簡単 も承っております。

・プロセス独自のワーキングガスまたは濾過洗浄された

圧縮エアで処理するか選ぶことができます

ガラスへのPlasmaPlus®コーティング

PlasmaPlus® システム PAD10

28 29

Page17

プラズマトリート-ファインパウダー・コーティングFPC テクニカルデータ

機能性金属コーティングへの応用

大気圧ジェットノズルに溶着する薄膜金属コーティングに システム: FPC10/FG7002PC

よって、新素材への様々な用途が生まれ、新しく革新的で手頃 コーティング性能: 1~200µm(1m/分の場合)

な機能層と表面仕上げの応用が可能になりました。プラズマト 標準で10µm(5m/分の場合)

リートは、efc-plasmaとの協力で、パウダー、パウダー処理、 プラズマ発生器: Openair®PFW10 - FPC

プラズマ技術を1台の堅牢な産業用システムにまとめました。 接続データ: 400V、2kVA 50(60)Hz

プロセスガス: 空気、オイルおよびダストフリー、

FPCコーティング・システムは、高性能なOpenair®プラズマ 20~40リットル/分、不活性粉体プロ

技術を、産業用パウダー処理システムと組み合わせた装置で、 セスガス

プラスチック、複合セラミック、金属に現場で選択可能な金属 パウダー: 浸 透性、金属パウダー

コーティングを施すことができる、均一な非凝集パウダーを供 タンク容量はパウダー1.5リットル

給します。 (レベルモニタリングを含む)

パウダー供給システム: プレート、振動性•HDLSコンベヤー

パウダー吸引: 内部吸引接続、最適な吸引ホースの寸法

プロセス・コントロール: 関連する全てのプロセス・パラメータの

継続的モニタリング

FPCコーティング・システム 寸法:

・ 感熱材の金属コーティング 吸引ホース

・ 再生可能なプロセス・パラメータ

・ タッチスクリーンで広範囲のプロセスの可視化

・ 総 合的安全性とモニタリング機能を備えた均一なシステム

設計 革新的FPCの例 プラズマトリートとefcのパートナーシップによるメリット

・ 特定のプロセスガスを使用 ・ 個 々の製品設計のためのコーティング開発での広範な

経験と専門知識。

・ 当 社のプロセスセンターで、パウダーの慎重な選択および

含浸処理をプラズマの下流工程や上流工程と組み合わせ

fig:FPC10/FG7002コーティング・システム ることによって、層の架橋、接着性、防食性などのコーティ

FPC10―連続的パウダー・コーティングのためのノズル ング特性を最適化します。

保護FPC ・ プロセス・バリデーション以外にも、様々な方法で層の再パウダーの連続的な供給機能が、ピンポイントの精度機能と 生が可能です。例えば、ロボット制御のコーティング・シス

ともに、この精密に制御された高エネルギージェットノズル テムは、請負コーティングに利用できます。

のノズルヘッド部分に導入されています。

プラズマトリート-efc―プロセスの専門知識とシステム・エン

プラズマ、プロセスガスおよびパウダー供給を慎重に制御す

ジニアリングの上に築かれた信頼できるパートナーシップ。ることによって、一定の溶着性能の維持と、標準的な層厚さ 製品改革を成功させるための重層的ソリューション!

1~200µmの凝集性の再生可能層を高い精度で溶着するこ

とが確実にできます。 摩擦強化FPC

導電性FPC

30 31

Page18

Openair®プラズマプロセスのためのプロセス自動化

プラズマ処理ユニット(PTU)は、インラインに簡単に取り込めるよう、さまざまな操作条件で利用できます。ジェ

ットとコンポーネントの動きは自動的に制御されます。オプションで、内蔵コンベヤベルトあるいはターンテーブル

を通してパーツを供給することもできます。Openair®プラズマプロセスは、プラスチックのシーリング、接着、

オーバースプレーのための前処理が必要な表面に適用します。このプロセスでは、処理すべき輪郭に沿って可動の

ジェットノズルを動かすか、固定のジェットノズルに対してコンポーネントを動かします。

ロボットによる三次元形状のプラズマ処理 KUKAロボット、プラズマトリートPCUとコントロールパネル

仕組み 長期的に安定した接着促進

処 理対象物質に応じてプラズマ処理の効果は異なります。分 高度に洗練されたジェットノズルが接着表面に正確に前処理

子レベルの超微細洗浄以外に、プラスチックに対しては表面 を施し、接着剤の密着性を向上させます。Openair®プラズ

に官能基を発現させます。コーティング技術PlasmaPlus®を マシステムは自動化運転に完璧に適しており、インラインプ

用いて、選択的にナノコーティングを施すこともできます。 ロセスに組み込むことができます。したがって、微細洗浄やポ

リマー表面の活性化の万能ツールとなります。

Openair®プラズマシステムは、大気圧プラズマを使用し、広

範囲にプロセスを制御することから、連続フロー生産への導

入に適しています。処理対象物は自動的に輸送されます。

Openair®技術はこれまで、さまざまな移動制御システムに

合わせたり、多様なインターフェースに準拠したりする必要が

ありました。

プラズマトリートのPTU1200プロダクションセルは、モジュ

ール式プラットフォームを提供することで、こうした問題を解

プラズマトリート PTU120 0-R2U 決します。R2Uロボットを使用するため、ロボット、プラズマユニット、機械制御システム間のインターフェースをフレキシブ

スタンダードプロダクション セル ルで効率の良いものにします。最新のプラズマ技術を用いて広範囲のプラズマパラメータを記録し、スムーズなシステムイ

ンテグレーションを実現します。2基の密接に連携したプロセッ

R2U(Ready to Use)ロボットを利用してOpenair®プラズマプロセスを PFW10ジェットノズルサを内蔵した標準プラズマトリート自動化システムは、作動シー

自動化、インダストリー4.0対応 ケンスとプラズマパラメータを選択的に制御します。ユーザーイ

ンターフェースは標準化されており、操作が容易です。

32 33

Page19

Openair®ジェットノズルの組 み込み PTU1200 ‒ R2Uプロセス自動化の用途および技術データ

最新の回転式あるいは固定式ジェットノズルはプラズマト

PTU1200は、特に自動車メーカーや電機メーカーのさまざま

リートプラットフォームに組み込むことができます。プロセス

な用途に対応したスタンドアローン自動化システムとして設計

を自動化する場合は、高度にフレキシブルな接続ケーブル されています。

PTF 1218 PTF 570

が利用できます。表面処理用のプラズマ装置と同じく、自動 この分野の標準的な生産能力は、シフトあたり約1000パーツ

化プラットフォームには、PlasmaPlus® プラズマコーティ です。本システムは、自動化オプション機能を持つパーツフィー

ングに必要なすべての機能が含まれます。すなわち、適切 ダーを用いることで、問題なくこの目標量を達成することができ

なプラズマ添加剤(前駆体)の供給から、コーティング用 ます。本システム固有のシステムフレキシビリティにより、1基の

ジェットノズルの自動メンテナンスや副生成物の回収が可能 システムで、多種多様な製品の小バッチ生産を自動化すること

もできます。

です。 AGR 131 PTF 958

テクニカルデー タ

R2Uロボットの組み込み 最大2基のスタンドアローンプラズマジェネレーター 供給電圧: 3 x 400 V, 32 A 引き出し付きPTU 引き上げ扉付きPTUサイズ(mm): 1200/1200 800 x 1200

プロセスに準拠したX/Y/Zリニアシステムの高効率なプロ 高度に統合されたプラズマパルスジェネレーターは、極めて高 高さ: 1800 mm

セス自動化から、KUKA社の工業用6軸ロボットを利用し 効率かつフレキシブルな方法で、最大2基までのジェットノズル プラズマ電力: 最大2本のジェットノズル

たフレキシブルな自動化までが可能です。作動範囲を最適 に供給します。これにより、それぞれのプロセスに適合すること 250/500/1000 W

化するため、高レベルな安全機能を制御システムへ組み込 ができます。信頼性と再現性の高い、洗浄やコーティングのプロ オートメーション: X/Y/Zシステム 300mm、 400mm、500 mm

みます。作動範囲全域で均一なプラズマ密度を得るための セスに適したプラズマ密度を生み出すことが可能です。 6軸 KUKA社製ロボット

完全装備

制御を行います。

最大6 kg耐荷重能力

パーツ操作: 手動

ターンテーブル

ワークピースキャリア付きベルト

最大処理面積: 約400 x 400 mm

回転プレート付きP TU コンベヤベルト付きPTU

PTUシステムは3種類の基本設定で供給します。

Openair®プラズマプロセスは長年にわたり、手頃な価格で環

境に優しい手段として、さまざまな産業界の生産プロセスにおけ

るプラスチック表面の前処理に用いられてきました。しかしなが

ら、ポリオキシメチレン(POM)のような高性能のプラスチックに

は、より広範囲なプラズマ処理が必要でした。プラズマトリートに

プラズマユニットを取り付けたKUKAのロボット

よって開発されたPlasmaPlus®プロセスは、溶媒を用いずに、

接着の難しいプラスチックにプラズマポリマー接着促進レイ

広範囲な PTU1200の ヤーを塗布することを可能にしました。これが達成できたのは、

プラズマプロセス制御 全体制御 化学添加剤とともに連続的にプラズマを吹き付けて、表面に反

PCUは、複数のプラズマ制御機 すべてのシステムコンポーネント 応性プラズマポリマーを塗布し、架橋レイヤーを作り出したから

能をノズルに準拠したSMDアセ にはバスインターフェースが備え です。このプロセスにより、長期間安定し、厳しい条件下におい

ンブリに統合し、現在のプラズマ られ、専用用途に応じた最適なコ ても変化しない接着剤の適用を可能にしたのです。

密度を記録し、ノズル選択および ンビネーションが可能です。通信、 PTUのオプションとして、多様な自動化パーツ操作システムが

パラメータを制御します。耐久性 プロセスデータ保存、可視化は統 利用できます。

のあるプラグイン方式のコネクタ 合コントロールユニットから操作

の採用により、最もフレキシブル できますが、運転は15インチタッ

な運用が可能となり、プラズマ チスクリーンパネル、あるいは

ジェットを速やかに交換すること ネットワークに繋がれたデバイス

ができます。 から操作します。

34 35

Page20

圧縮エアコンディショニングシステムDAE10

圧縮エアのクリーニング用フィルターユニット

このフィルターユニットを活用することで、圧縮空気に含まれるオイルまたは水分汚れを取り除きます。

本装置は圧縮鋳造アルミ製の固定アングルがしっかりしており、「バジョネット」ロッキングを使った標

準的な容器保護が施されています。

日本プラズマトリート株式会社

テクニカルデータ Nihon Plasmatreat Inc.www.plasmatreat.jp

フィルターユニットの構成 本社 大阪支店

〒103-0023 〒564-0043

フィルター( サイズ) EAF 4000-F06 EAFM 4000-F06 EAFD 4000-F06 EAFM450 東京都中央区日本橋本町4-5-2 大阪府吹田市南吹田2-2-8

接続スレッド G3/4 G3/4 G3/4 G3/4 TEL 03-3244-0035(代表) TEL 06-6317-6102(代表)FAX 03-3244-2888 FAX 06-6382-3144

残留オイル含量 max. 1.0mg/Nm max. 1.0mgf/Nm 潤滑油アリ <0.3μmのうち

(取り入れ時オイル (約0.8ppm) (約0.8ppm) max. 1.0mgf/Nm < 3.5分子

30mgf/Nm) (約0.8ppm)

潤滑油ナシ

0.01mgf/Nm3

(0.008ppm)

テスト圧力(MPa) 1.5 1.5 1.5 1.5

最大ワーキング圧力(Mpa) 1.0 1.0 1.0 1.0

最小ワーキング圧力(MPa) 0.05 0.05 0.05 0.05

環境温度(℃) -5~60 (5℃以下でのオペレーションではドライエアーの使用のみを保証)

フィルターユニット(μm) 5 0.3 0.01 0.01

タンク材料 ポリカーボネート ポリカーボネート ポリカーボネート ポリカーボネート

重量(kg) 0.58 0.58 0.58 1.4

媒介 圧縮エア 圧縮エア 圧縮エア 圧縮エア

36