1/18ページ

ダウンロード(5.8Mb)

このカタログについて

| ドキュメント名 | テクニカルマガジン +ONE |

|---|---|

| ドキュメント種別 | 製品カタログ |

| ファイルサイズ | 5.8Mb |

| 登録カテゴリ | |

| 取り扱い企業 | 株式会社岡本工作機械製作所 (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

+ONE_0311_1

OKAMOTO TECHNICAL MAGAZINE

vol.1

特集 マザーマシンの基幹工場

本社安中工場

株式会社 岡本工作機械製作所

本 社 〒379-0135 群馬県安中市郷原2993番 地

営 業 本 部 〒379-0135 群馬県安中市郷原2993番 地

仙台営業所 〒981-1106 仙台市太白区柳生7丁目2番5号(シャトルプラザF3)

北関東営業所 〒379-0135 群馬県安中市郷原2993番 地

首都圏営業所 〒224-0032 横浜市都筑区茅ヶ崎中央50-17(C・M Port 6階)

静岡営業所 〒422-8067 静岡市駿河区南町11-10(Aフラット1階)

富山営業所 〒939-8281 富山市今泉西部町11-9(LONG-1ビル1階)

名古屋営業所 〒468-0051 名古屋市天白区植田1丁目2003番2号

大阪営業所 〒564-0063 吹田市江坂町2丁目2番6号(紙谷第2ビル)

広島営業所 〒721-0973 広島県福山市南蔵王町3丁目13- 3

福岡営業所 〒812-0063 福岡市東区原田3丁目6番8号

○当社製品をご使用の際は、付属の取扱説明書に記載されている安全に関わる危険・警告・注意書及び

実機に取付けられている同表示をよくお読みください。

○当社製品が「外国為替及び外国貿易法」の規定による輸出規制物資に該当する場合は日本国外に輸出 岡本工作機械の技術情報誌創刊!

注意 あるいは持ちだす際に日本国政府の許可または承認が必要となります。 2022 March

○改良等により仕様その他を予告なく変更することがあります。 この印刷物は環境に配慮した紙と植物油インクを使用しています

Page2

OKAMOTO TECHNICAL MAGAZINE

vol.1

2022 March

CONTENTS

特集 マザーマシンの基幹工場 本社安中工場 p3

TOPICS 2021年度日本機械学会「機械遺産」第106号認定

平歯車研削盤ASG-2形 p7

門形研削盤 可変静圧スライド&リニアモータ駆動方式採用の

超精密門形平面研削盤

PSG-CH-iQシリーズ UPG-CHLiシリーズ UDG-NCLiシリーズ p8

成形研削盤 小型平面研削盤HPG500NC

自動化への取り組み p13

歯車事業 内製機器を駆使した社内一貫生産体制で

「音」へのこだわりを具現化する p19

半導体 Si/Cu同時研削と残留金属低減処理を用いた

Si貫通電極ウェーハの加工 p22

鋳物事業 工作機械メーカーは鋳物をどう作る?

研削盤に最適な鋳物を作りたい p26

技研 SIerを訪ねて

「研削盤SIer」を本格化/技研 p31

COLUMN 群馬・安中探訪 ① p33

1 +ONE +ONE 2

Page3

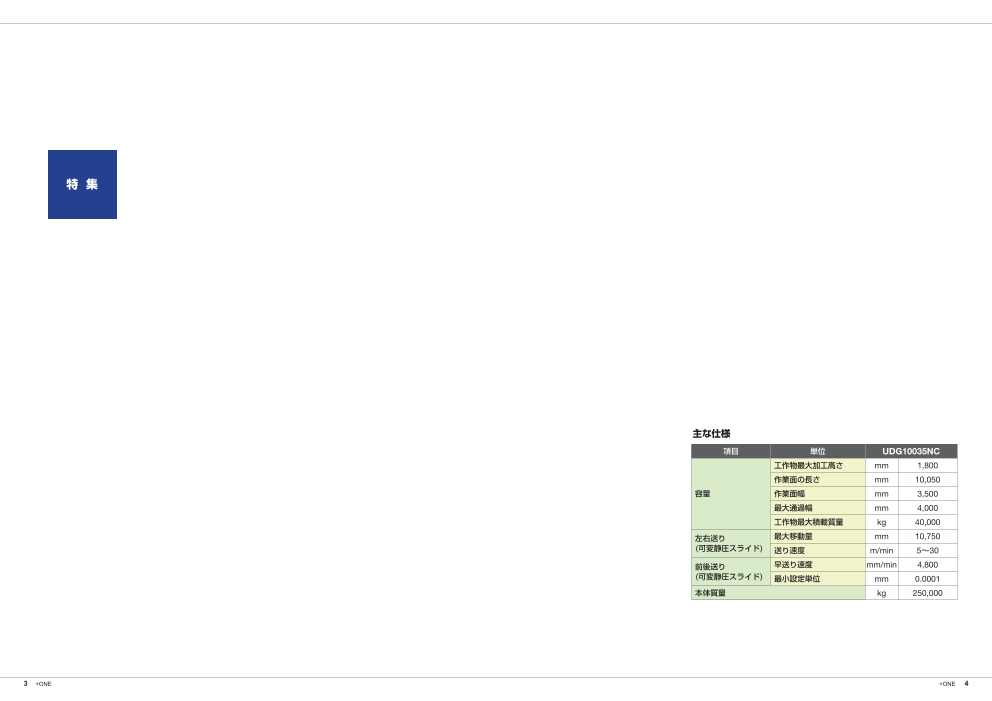

マザーマシンの基幹工場

特 集

本社安中工場

群馬県・安中市にある本社工場では可変静圧スライドシ

ステムを採用した研削盤において世界最大級のベッド

研削盤UDG10035NCが設備として稼働しています。

室温±2度以内に徹底管理された状態で研削された

製品は、当社研削盤の各種部品となって組立られ、

出荷されていきます。

主な仕様

項目 単位 UDG10035NC

工作物最大加工高さ mm 1,800

作業面の長さ mm 10,050

容量 作業面幅 mm 3,500

最大通過幅 mm 4,000

工作物最大積載質量 kg 40,000

左右送り 最大移動量 mm 10,750

(可変静圧スライド) 送り速度 m/min 5~30

前後送り 早送り速度 mm/min 4,800

(可変静圧スライド) 最小設定単位 mm 0.0001

本体質量 kg 250,000

3 +ONE +ONE 4

Page4

生 産

マザーマシンの基幹工場

特 集

本社安中工場 伝統の技術が生きるキサゲ

工作機械造り80余年のワークマンシップの伝統であるキサゲ。この熟

練技術と最先端技術が岡本工作機械のものづくりを支えています。

高品質・高精度を支える最新鋭の主力工場

■1 大型加工ライン ■2 板金加工ライン ■3 中型加工ライン ■4 恒温ブース

■5 可変静圧スライド採用で

世界最大級の超精密ベッド研削盤

■6 スピンドル加工・組立

液晶に代表される大型部品の超精密研削要求に対して、恒温ブー

ス内に長さ10×幅3.5m(通過幅4m)の加工範囲を持つ世界最大

級のベッド研削盤を設備しました。

2 5

3

4

1 ■11 半導体製造ライン

6

■7 測定室

7

9

8

11

■12 半導体クリーンルーム

12

13

10

■8 円筒・内面研削盤組立ライン

■9 平面研削盤組立ライン

■13 テスト研削ショールーム ろ過による資源の再生活動

恒温ブース内の大型研削盤は研削液の集中処理を行い、産業廃棄物

の削減と環境改善に貢献しています。また半導体クリーンルームでテ

スト加工に使用したシリコン液は、回収・ろ過し再利用しています。

日照射による空調変化を避ける

断熱材を挟む二重壁構造 ための完全無窓 ■10 技術開発本部 ろ過前 ろ過後

13.7m

【完全空調】

半地下完全無窓工場

盛り土 完全空調:設定温度…夏場:26℃ 冬場:20℃

5m 温度変化…±2℃/日

工場床面 4.15m 半地下構造 上下温度差:床面と高さ8mまで3℃以内

■ 資材棟

工場基礎 【断熱方法】

屋根及び外壁は二重構造としその間に断熱材を挿入。 大型研削盤用 半導体用

集中ろ過システム 集中ろ過システム

地震に強いローム台地 地表を4.15m掘り下げた半地下構造で外壁は床上5mのコン

クリート壁。

5 +ONE +ONE 6

Page5

+ONE_0311_5

門形研削盤

可変静圧スライド&リニアモータ駆動方式採用の

超精密門形平面研削盤

PSG-CH-iQシリーズ UPG-CHLiシリーズ UDG-NCLiシリーズ

㈱岡本工作機械製作所 技術開発本部 製品開発部 部長 吉田 裕

るとも造 1 形「てに注郎本に学 2 研機械博日

。つのさ 9 」平 1 着文氏機認会 0 削械製物本

にのれ 4 と歯 9 手でがは定発 2 盤製作館工

なひた 5 し車 3 し歯呉、さ表 1 A 作所所業

年て研 0 、車海創れの年 S 所(蔵大

ま完削年試研軍業た

。「度 G )現の学

で成盤に行削工者 機に 2 の・岡・

に。 A 国錯盤廠岡 械日形「岡本工

13 終 S 産誤のか本 遺本」平本専業

台戦 G 初を設ら覚 産機が歯工用技

製の 2 の経計の三 」械、車作機術

写真1

精密門形平面研削盤

PSG158CH-iQ

(最大加工サイズ1,500×800mm)

平歯車研削盤ASG-2形 写真1

●大型高精度部品研削の自動化・機上測定対応

超精密門形平面研削盤「UPG-CHLi」シリーズ

製造年月日: 2601年1月 表記

1941年1月製造の本機。銘板表記における製造年月日には

「2601年 1月」とあり、製造当時の時代背景を伺うことが

できる

■日本機械学会ホームページ https://www.jsme.or.jp/kikaiisan/heritage_106_jp.html

■日本工業大学・工業技術博物館 https://www.nit.ac.jp/campus/center/museum

写真2

7 +ONE +ONE 8

-

-

Page6

+ONE_0311_6

可変静圧スライド&リニアモータ駆動方式採用の

超精密門形平面研削盤

PSG-CH-iQシリーズ UPG-CHLiシリーズ UDG-NCLiシリーズ

写真2 ●テーブル左右・といし前後移動反転ショック ●測定と研削プログラムを自動生成する

超精密門形平面研削盤 を軽減する独自の可変静圧スライド 「MAP研削ソフト」

UPG3010CHLi2

(前後・左右油静圧摺動面/リニアモータ駆動)

写真6

図1

●クロスレール昇降式・超精密門形平面研削盤

「UDG-NCLi」シリーズ

W1 P1 P3 W2

δ1 δ3

写真3

クロスレール昇降式超精密門形平面研削盤 UDG8020NCLi

δ2 δ4

P2 P4

写真3

図1

可変静圧スライドシステム

●超精密油静圧スピンドルユニット

写真4 写真5

写真5

写真4

新型油静圧スピンドル

旋回といし自動交換装置(AWC)

9 +ONE +ONE 10

Page7

+ONE_0311_7

可変静圧スライド&リニアモータ駆動方式採用の

超精密門形平面研削盤

PSG-CH-iQシリーズ UPG-CHLiシリーズ UDG-NCLiシリーズ MAP研削ソフト搭載

高精度平面成形研削盤 補助金向けパッケージ

写真6

機上測定(タッチプローブ測定機)

最新の機上計測技術・アプリケーションの活用で

加工前MAP研化 加工後MAP研化 自動化・生産性向上!

図3

MAP研削の可視化

MAP研削ってなに?

⑤加工開始

■ CADデータを取り込むだけの簡単操作

■ タッチプローブによる高精度機上計測

■ エアーカット削減で大幅生産性向上

■ プログラム自動作成によるスキルレス化

■ 自動補正計測&研削による高精度定寸管理

⑥自動測定

補助金向けパッケージでは補助金申請におすすめの

図2 導入の 各種付属品をパッケージ提案しています

①測定プログラム作成 ⑦補正プログラム自動作成 メリット

機上測定&自動化&生産性向上&エコなパッケージ

項目 採用効果の例

⑧自動再研削

加工プログラム作成 自動化

②加工ワークの最終製品寸法データとしてCADデータ

計測プログラム作成 自動化

から自動測定

サイクルタイム 30%削減

高精度定寸管理 自動補正機能で対応 計測&自動化 CO2排出削減でSDGs環境対策

③測定データをMAP化 おわりに

高能率切込研削 30%向上 機上計測& 油圧レスによる

MAP研削ソフト 環境対応研削盤

図3 環境対応油圧レス 油量60%削減

④研削プログラム作成

パッケージ付属品

注水装置マグセパ付き

電磁チャック 各サイズ対応

標準付属品

MAP研削ソフト 時間短縮&生産性向上 さらなる能率&自動化オプション

タッチプローブ(といしガード右側) 高能率といしで フルオートバランサーで

サイクルタイム短縮 自動バランス取り

■ MAP研削の流れ

終了

01 02 03 04 05 06

CADデータ サイクル model チャックサイズ (mm)

取込み スタート 測定プログラム

作成 自動測定 MAP化 研削プログラム

作成 加工開始 自動測定 07 08

終了 PSG84CA3 800×400

補正プログラム 補助金向けパッケージ

自動作成 自動再研削

対象機種 PSG104CA3 1000×400

営業管理課

図2 PSG106CA3 1000×600 027-381-6661

MAP研削の流れ

11 +ONE +ONE 12

Page8

+ONE_0311_8

成形研削盤

小型平面研削盤HPG500NC

自動化への取り組み

㈱岡本工作機械製作所 技術開発本部 マーケティングチーム 西上 和宏

成形といし

(写真4・写真5・写真6)

19

ドレッサー

θ=0˚-45˚

θ 写真5: ロータリードレッサー 写真6: ツインロータリードレッサー

写真1

写真4: 3方向ドレッサー

小型平面研削盤HPG500NC 14φ

50

はじめに

110

図2: 手動角度ドレッサーDRA-3

図7

(図3 といしの位置決めに便利な SUS製カバーを標準装備

目に優しい緑色隙見灯 ミストの飛散をブロック

CNC高精度成形研削盤 操作盤は前後260mmスライド

旋回角度は0~40°の範囲

HPG500NCシリーズとは

(写真1)

といし軸上下手パハンドル

テーブル左右手パハンドル

テーブル前後手パハンドル

(図2)

機械奥行きに収まる

コンパクト注水装置も用意(OP) 図7: CNCと汎用を両立する機械設計

図3: 各種ドレス形状のパターン

13 +ONE +ONE 14

14

H 30

Page9

+ONE_0311_9

小型平面研削盤HPG500NC

自動化への取り組み

自動化に最適な

高いポテンシャルを持つ研削盤

自動等間ピッチ送りサイクル加工データ(オプション)

構成 加工時間 32分40秒

■室温 23±0.5̊C ①総加工溝数 10本

■加工方式 プランジ間欠切込み ②総研削量 0.9000mm (写真12)

■加工物材質 ASP23(HRC 56~58) ③精研削量 0.0200mm

■使用といし HW500J10V29U ④エアーカット量 0.0100mm

形状測定 (写真13)

図8

- - 写真12: エアセンサー 写真13: 小型タッチプローブ

- 自動研削サイクルの流れ

【タッチプローブ】 【タッチプローブ】 【研削盤】

【エアーセンサー】 【研削盤】

被削材厚み測定 被削材厚み測定 自動研削サイクル サイクル終了

といし径測定 自動研削サイクル

(加工開始点) (定寸確認) (定寸未達の場合)

図14: HPG500NCの自動化内容

図8: 単一・累積ピッチ加工精度±0.3μm以内実現(参考値)

図15

(図9)

図10 (図14)

図9: 単一・累積ピッチ加工精度±0.03μm以内実現(参考値) 機上測定も手動と自動を分ける

(図11)。

機上測定による自動化オプションの採用 0.0020

0.0015

0.0010

図10: といし軸の伸びと周辺温度上昇(参考値)

0.0005

距離

(mm) 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 320 340 360 380 400 420 440 0.0000

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

高速反転

仕様(回) 240 156 132 120 108 108 96 84 84 72 72 60 60 48 48 48 48 48 36 36 36 36 -0.0005

HPG500

(回) 96 103 94 87 70 75 68 62 55 51 47 45 43 41 39 37 35 33 31 30 29 28 -0.0010

増加率

(%) 250 151 140 138 135 144 141 135 153 141 153 133 140 117 123 130 137 145 116 120 124 129

図11: 通常機と高速反転機の反転回数比較(参考値) 図15: 機上におけるタッチプローブの繰り返し精度(参考値)

15 +ONE +ONE 16

Page10

+ONE_0311_10

小型平面研削盤HPG500NC

自動化への取り組み

図17: エコで高精度な研削盤

作動油削減でメンテナンス性向上

作動油の削減で工場でもカンタン管理

廃油交換作業をなくしてメンテナンスフリー

研削盤に於ける自動化の課題

作動油なし

作動油

図16: 手動厚み測定画面 消費電力を大幅削減

(図17)

油圧ポンプレスによって

消費電力を従来油圧機から約60%削減

油圧機 HPGシリーズ

1時間当たりの消費電力 1.0kWh 0.4kWh

年間(1日8時間×20日間×12カ月) 1920kWh 768kWh

(図16) 金額として(平均基本料金20円) 38,400円 15,300円

廃油を無くしてCO2排出削減

廃油処理不要につき年間あたり

199.2kgのCO2を削減

https://okamoto-webshowroom.com

製品の最新情報からご相談まで

サステナブルなものづくりに貢献する OKAMOTO WEB SHOWROOMをご活用ください。

研削盤を目指して

発熱抑制で高精度研削

研削加工の大敵である発熱を抑制

膨張

■WEBショールーム ■カタログダウンロード ■エリア担当にご相談

低温 オンラインを活用した、打合せ・テスト研削実施中

高温 ■実機見学のご予約 ■WEBセミナー(申込者限定)

弊社工場へ来社不要!詳しくはOKAMOTO担当営業まで

お気軽にお尋ねください。 ■特販機専用サイト ■公式YouTube

17 +ONE +ONE 18

Page11

+ONE_0311_11

歯車事業

内製機器を駆使した社内一貫生産体制で

「音」へのこだわりを具現化する

岡本工機株式会社

写真3 写真4

菊地社長 尾熊次長

写真2

自社製のかさ歯車の歯切り盤。全社で115台が稼働

生産能力月産40万個 機械、治具、カッターを内製化

写真1

①材料購入 ②切断 ③焼きな

らし ④旋盤加工(ブランク加工) ⑤ブランク検査 ⑥歯切 ロボットによる自動化を推進

り加工 ⑦切削加工 ⑧防炭処理 ⑨焼入れ ⑩シャフトひずみ

取り ⑪研削工程 ⑫完成品検査

会社概要

会社名 岡本工機株式会社 写真4

所在地 〒720-0541

広島県福山市金江町金見2050

TEL 084-935-9191

設立 1975 年 写真2

写真3

代表者 代表取締役社長 菊地正人

従業員数 285人

事業内容 歯車、工作機械の製造販売

写真1

主力製品の減速機用歯車とロボット用歯車。

ロボット用途では中国が回復傾向にある

19 +ONE +ONE 20

Page12

+ONE_0311_12

半導体

内製機器を駆使した社内一貫生産体制で Si/Cu同時研削と残留金属低減処理を用いた

「音」へのこだわりを具現化する Si貫通電極ウェーハの加工

㈱岡本工作機械製作所 技術開発本部 製品開発部 開発担当部長 山本 栄一、

技術開発本部 製品開発部 要素プロセス開発課 課長 三井 貴彦、 技術開発本部 製品開発部 要素プロセス開発課 課長補佐 山本 寛

写真5 写真6

3月に導入した旋盤のロボットライン MC 2台とロボットのライン。設置は岡本グループの技研が担当

新しいSi貫通電極のウェーハ加工工程の提案

Si/Cu同時研削技術

写真5

写真6

図2

図1

図1

ウェーハ厚さ自動補正・Si/Cu 同時研削と残留金属低減処理を用いたSi貫通電極ウェーハ加工工程

・新といしの導入と高圧水洗浄の効果で、

SiとCuの同時加工を実現。

・といしの傾き調整で、Si貫通電極の長さ

を均一化。

新といし

(ビトリファイドボンドタイプ)

高圧水

超音波歯研を特許申請 CMOS形成 (1)埋込電極形成 (2)多層配線形成 (3)支柱体貼りつけ (4)ウェーハ厚さ自動補正・

Si/Cu同時研削

リフトオフ効果で、

微量残存Cu の除去

全面接合で高信頼性

を確保する

(5)無電解めっき (6)アルカリエッチング (7)絶縁膜堆積 (8)CMP

ウェーハ積層

21 +ONE +ONE 22

Page13

+ONE_0311_13

(a) 厚み計測器

パルスモータつき

研削ヘッド センサ 厚み 制御部

データ

光スイッチ Si/Cu同時研削と残留金属低減処理を用いた

Si貫通電極ウェーハの加工

ウェーハ

ウェーハ

研削ヘッド センサ

凹型の場合 凸型の場合

(b)

❹ ❺

図5

❸ ❻

❷ ❼ ①FOUPからウェーハ取出し 図6

センサ W型の場合 M型の場合

②ウェーハセンタリング

③スタンバイ位置にて真空チャッキング A B C D

④粗研削 研削ヘッド

❶ ❽ ⑤精密研削

⑥スタンバイ位置で真空解除

⑦スピナーでスラッジ除去 図7 ウェーハ厚さ自動補正機構つきSi/Cu同時研削

⑧FOUPに戻る

図2 ヘッドの(a)概念図と(b)写真

図8

一般的なSiウェーハ研削装置の構造と動作 4 種類のウェーハ形状に対応した補正イメージ

ウェーハ厚みばらつき自動補正機構 図8

図4

高圧水によるといしその場洗浄のイメージ図

図3 図7

(a)レジンボンド系といしと(b)新開発といしの写真

1.精密研削用の新といしの開発

図3

図9

図5

高圧水圧力とといし摩耗速度の関係

残留金属低減処理

2.高圧水によるといし洗浄

図4 図6

Si/Cu 同時研削を行った場合のSi 貫通電極露出部の光学顕微鏡写真

(a)レジンボンド系といし(といし番手:#2000)の場合

(b)新開発といし(といし番手:#8000)導入+高圧水洗浄の場合

23 +ONE +ONE 24

Page14

+ONE_0311_14

鋳物事業

工作機械メーカーは鋳物をどう作る?

Si/Cu同時研削と残留金属低減処理を用いた

Si貫通電極ウェーハの加工 研削盤に最適な鋳物を作りたい

ニュースダイジェスト 生産財マーケティング【フォトリポート】 オカモト・タイ

(a)

(b)

図9

ウェーハ厚さ自動補正機構つきSi/Cu 同時研削ヘッドを用いて研削を行った

場合でのウェーハ厚みばらつき(TTV)の測定結果

図10 鋳物メーカーでもあり、鋳物のユーザーでもある岡本工作機械製作所。タイのアユタヤ圏にあるオカモト・タイの鋳物工場は月

(a)Si/Cu 同時研削後と 産1800tの生産能力を有する。1990年に自ら鋳物工場を立ち上げた石井常路社長は「自社の研削盤に最適な鋳物を作りた

(b)残留金属低減処理後におけるSi 貫通電極間のSi領域のCu汚染量(面積密度)

い」と語る。2006年に設立した第二鋳物工場は工作機械メーカーならではの知恵と工夫がぎっしりと詰まった工場だ。

図10

首都バンコクの北部に位置

2007年に設立した木型工場では鋳物用木型を削り出す。

500回ほどの再利用が可能だが、鋳物から抜き取る際のこす

れで表面が徐々に傷む。

25 +ONE +ONE 26

Page15

+ONE_0311_15

工作機械メーカーは鋳物をどう作る?

研削盤に最適な鋳物を作りたい ① ③

② ④

大型鋳物の場合、木型の周りに鋳砂を敷き詰める作業は数人の人手がかかる。 木型を外した後の砂型にアルコールをかけて燃やし内部の水分を蒸発させる。

最大1800tの生産能力を持つ鋳物工場では、フル操業に近い状態が続く。 水が残っていると注湯(ちゅうとう、溶けた金属を流し込む作業)の熱で水分

が急激に気化して爆発することも。

工作機械メーカーならではの発想

注湯作業は鋳物製造のクライマックス

①まずは溶解炉で素材となる鉄を溶かす。ベテランになると目視で温度が分 日本よりも環境規制が厳しい

かるという

②溶けた鉄を取鍋(とりべ)と呼ばれる耐熱容器に移し替える作業。溶解炉

を慎重に傾ける

③注湯前に取鍋の上部に浮かぶ不純物をかき出す。安全に気を配りつつ、急

いで慎重に作業を進める

主型(おもがた)と呼ばれる砂型の外枠に、中に入れる中子(なか ④いよいよ注湯を開始。取鍋から勢いよく

ご)を釘で固定する。 ながれた鉄はみるものの視線を釘付けに

するほど豪快

溶解炉から直接取り出したサンプルを三角

柱の形に急冷して破断。断面を見ると、およ

そ炭素含有率が分かるという

主型と中子がセットされた状態で注湯を待つ。

この直方体の内部には、複雑な空間が緻密に

形成されている。

鋳物の主成分の線鉄(せんてつ)はロシアやブラジルから輸入するという。 解枠(かいわく、鋳物を砂型から取り出す作業)後の砂型。これを破砕し再生

これを鉄スクラップと一緒に溶かして鋳物の原料を作る。 利用する。「砂の再生能力が鋳物工場の能力」と石井常路社長は指摘する。

27 +ONE +ONE 28

Page16

+ONE_0311_16

工作機械メーカーは鋳物をどう作る? Global Network

製造から販売まで拠点を効率よく結んだグローバルネットワーク

研削盤に最適な鋳物を作りたい

5つの主要鋳物部品を同時に流す方式を採用している。トヨタの「一個流し

生産方式」にヒントを得たという

Okamoto Machine Shenzhen Okamoto Machinery

Tool Europe GmbH Sales Offi ce (Changzhou) Co., Ltd. Okamoto Corporation

Shanghai Sales Offi ce

Herford Santa Fe Springs, Windsor, CT Sales Offi ce

Nottingham

Sales Offi ce Sales Offi ce (D) Dalian Sales Offi ce CA Sales Offi ce

Louisville,

KY Sales Offi ce

本社/安中工場/北関東営業所

Okamoto (Thai) Co., Ltd. 富山営業所

環境規制が厳しいタイでは、粉じん対策を徹底しなけ 広島営業所 仙台営業所

ればならない。工場外壁には巨大な集じん装置が取 Okamoto (Singapore) 福岡営業所

り付けられている。 Pte, Ltd. 首都圏営業所

技研株式会社

静岡営業所 (当社オーバーホール部門)

名古屋営業所

大阪営業所

History 岡本工機株式会社

OKAMOTOの歩み

会社のあゆみ 年 製品のあゆみ

since 1926

岡本覚三郎が岡本専用工作機械製作所を創業 1926年 大正15年

1930-1940

1930年 昭和 5年 国産初の歯車研削盤ASG-2型を開発

株式会社岡本工作機械製作所と組織及び社名変更 1935年 昭和10年

1950

1953年 昭和28年 国産初の平面研削盤PSG-6型を開発

工場敷地内には浄水池もある。三段階に分けて浄水する。 1954年 昭和29年 内面研削盤IGMシリーズを開発

1955年 昭和30年 国産初の外周刃スライシングマシンPSG-3Ge型を開発

「水質の規制は日本よりも厳しい」と石井常路社長

1960

東京証券取引所市場第二部上場 1963年 昭和38年

1968年 昭和43年 世界で初のCNC平面・成形研削盤NFG-5型を開発

1969年 昭和44年 円筒研削盤OGMシリーズを開発

1970

米国シカゴに販売会社として現地法人 Okamoto Corporation を設立 1972年 昭和47年

シンガポールに同国で初めて工作機械を製造する 1973年 昭和48年

現地法人 Okamoto(Singapore) Pte, Ltd.を設立

鋳物は「いらない」とはならない 1974年 昭和49年 ロータリー研削盤PRGシリーズを開発

1980

群馬県安中市に安中工場完成、稼働開始 1982年 昭和57年

岡本工作機械製作所 石井常路社長 1986年 昭和61年 ベストセラー汎用成形研削盤PFG500シリーズを開発

タイに現地法人 Okamoto(Thai)Company Ltd. を設立 1987年 昭和62年 ベストセラー汎用平面研削盤PSG-DXシリーズを開発

1990

ドイツに現地法人 Okamoto Machine Tool Europe GmbH を設立 1992年 平成 4年

オカモトシンガポールISO9002取得(アジア地区工作機械業界初) 1994年 平成 6年

シンガポールに販売・サービスの拠点としてシンガポール支店を開設 1995年 平成 7年

1997年 平成 9年 全自動立形高精度平面研削盤の開発で日本機械学会 技術賞受賞

全自動高精度高能率CMP装置の開発で砥粒加工学会 技術賞受賞

ベストセラー汎用平面研削盤PSG-DXシリーズ製造台数5000台突破

2000

中国、上海に駐在員事務所を設立 2002年 平成14年

安中工場に半導体関連装置のテスト・検査用クリーンルーム完成 2005年 平成17年

オカモトタイに新組立工場完成

安中工場に恒温環境の加工組立ブース完成

安中工場にスピンドルルーム完成 2006年 平成18年

オカモトタイに新鋳物工場完成(新旧工場併せ月産1800トンの生産能力となる)

オカモトタイに板金・塗装工場完成 2007年 平成19年

安中工場の設備機として静圧案内面方式では

世界最大級の超精密門形平面研削盤UDG10035NCが完成 2010

2010年 平成22年 iQソフトの開発により平面研削のノウハウをソフト化。iQ搭載機を開発

大型ワークの高精度・高能率要求に応える門形平面研削盤PSGCH-Liシリーズを開発

2011年 平成23年 小物ワークの微細成形加工に応えるため

リニアモータ駆動超精密マイクロプロファイル研削盤

本社を群馬県安中市(安中工場)に移転 UPZ210LiⅡを開発

当社の子会社である技研㈱、㈱ニッショーが合併し、新たに技研㈱となる(現・連結子会社) 2012年 平成24年

㈱エム・シー・エスを吸収合併し、技術開発部の下に新しく制御システム課を組織する 2013年 平成25年 複合円筒研削盤UGM360NCを開発、JIMTOF2014にて発表

2014年 平成26年 次世代汎用平面研削盤PSG-CA1シリーズを開発、

2015年 平成27年 OPEN HOUSE 2015にて発表

2016年 平成28年 全自動平面研削システムSELFを開発

2018年 平成30年 PSG-SA1シリーズ発売開始

2019年 令和 1年 UPG-158CHLi発売開始

UPG-CALiⅡ発売開始

2020

日本工業大学・工業技術博物館所蔵 2021年 令和 3年

平歯車研削盤ASG-2形 日本機械学会「機械遺産」第106号認定

29 +ONE +ONE 30

Page17

技研

SIerシステムインテグレーターを訪ねて

「研削盤SIer」を本格化/技研

ニュースダイジェスト 産業用ロボット化と自動化を支援するウェブマガジン robot digest

グループ企業の岡本工機でのロボットシステム化の事例、協働ロボットも使用

「時代とわれわれのビジネスが

うまくかみ合ってきた感覚も」と

話す小清水司社長

技研(神奈川県綾瀬市、小清水司社長)は、研削盤周りの自動化を提案するSIerだ。岡本工作機械製作所のグループ企業とし

て、主に岡本工作機械製の研削盤のレトロフィット事業を担う。近年高まる自動化ニーズに応え、研削盤とロボットを使ったシ グループとして自動化に注力

ステム化を得意とする「研削盤SIer」として、SIer事業の外販を本格化する。レトロフィットで磨き上げた高い技術力を生かし、

岡本工作機械グループの自動化提案でも重要な役割を担う。 SIer 事業を柱に育てる

業界初? 研削盤SIer の外販開始

~

時代とかみ合うビジネス

メインの事業である研削盤のレトロフィットで

技術力を磨き上げた

精度復元や機能強化を

施した多くの研削盤を

送り出している

31 +ONE +ONE 32

Page18

+ONE_0311_18

福島県

新潟県

利根沼田エリア

尾瀬

水上温泉

武尊山

水上

上毛高原

�吾妻エリア

万座温泉 群馬県

長野県 草津温泉

中之条 栃木県

赤城山

長野原草津口 県央エリア

大前 渋川

東部エリア

伊香保温泉

桐生

安中市

軽井沢アウトレット 高崎

横川

横川 安中 伊勢崎

高崎

磯部

荒船風穴 田島弥平旧宅

富岡製糸場

下仁田

高山社跡

�西部エリア

埼玉県

アプトの道

めがね橋

熊ノ平

碓氷峠

R18 とうげのゆ駅

碓氷湖 旧丸山変電所

トロッコ列車線 横川駅

ぶんかむら駅

碓氷峠

鉄道文化むら 安中駅

碓氷バイパス

上 丁須の頭

信

越 松井田妙義I.C

自 線

動 妙義山 本

越

車 松井田駅 磯部温泉 信

道 赤城神社

磯部駅

碓氷軽井沢I.C

33 +ONE +ONE 34