1/10ページ

ダウンロード(1Mb)

製造業の加工組立・生産性向上に携わる方を対象とした5日間のLean Automation®スクールのカリキュラムをご紹介

デンソーは創業以来70年間、自動車部品製造の現場で

技術、技能、そして人を磨き続けてきました。

ムダを徹底的に排除した工程の合理化。

ロボットの導入による自動化。

人の知恵や気づきを改善に活かす仕組みづくり。

私たちが培ってきたこれらのモノづくりのノウハウを活かし、

日本の製造現場の成長を後押ししたい。

その想いから、Lean Automationスクールを開講します。

+++++

スケジュール

◆第1週:Lean Engineering&Lean Production

自動化前のムダ取り&自動化システムの設計

◆第2週:Lean Management&Summary

導入後の維持・改善&将来動向まとめ

※詳細については、資料ダウンロードいただきご確認ください。

+++++

本スクールは、下記の方が対象となります。

条件にあてはまらない方は受講が出来かねる可能性がございますので、予めご了承ください。

・製造業全般、特に加工組立のモノづくりに携わる方

・生産技術部門や製造部門などで、作業改善や生産性向上に携わる方

※工程設計や自動化に従事し、3年以上の経験がある方

スクールのお申込みは、下記URLよりご確認ください。

https://fa.denso.com/solutions/hrd/school/

関連メディア

このカタログについて

| ドキュメント名 | Lean Automation®スクールのカリキュラムご案内 |

|---|---|

| ドキュメント種別 | その他 |

| ファイルサイズ | 1Mb |

| 取り扱い企業 | 株式会社デンソー (この企業の取り扱いカタログ一覧) |

この企業の関連カタログ

このカタログの内容

Page1

現場で効果をあげる⾃動化を実現する

LeanAutomation® スクール

カリキュラムのご紹介

株式会社デンソー

インダストリアルソリューション事業部

Page2

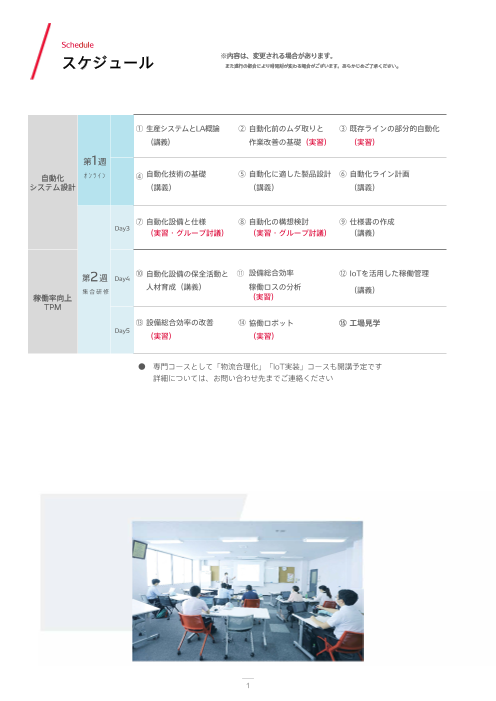

Schedule

スケジュール ※内容は、変更される場合があります。

また進⾏の都合により時間割が変わる場合がございます。あらかじめご了承ください。

① ⽣産システムとLA概論 ② ⾃動化前のムダ取りと ③ 既存ラインの部分的⾃動化

(講義) 作業改善の基礎(実習) (実習)

第1週

⾃動化 オン ラ イ ン ④ ⾃動化技術の基礎 ⑤ ⾃動化に適した製品設計 ⑥ ⾃動化ライン計画

システム設計 (講義) (講義) (講義)

⑦ ⾃動化設備と仕様 ⑧ ⾃動化の構想検討 ⑨ 仕様書の作成

Day3 (実習・グループ討議) (実習・グループ討議) (講義)

第2週 ⑩

Day4 ⾃動化設備の保全活動と ⑪ 設備総合効率 ⑫ IoTを活⽤した稼働管理

集合研修 ⼈材育成(講義) 稼働ロスの分析 (講義)

稼働率向上 (実習)

TPM

⑬ 設備総合効率の改善 ⑭ 協働ロボット ⑮ ⼯場⾒学

Day5

(実習) (実習)

● 専⾨コースとして「物流合理化」「IoT実装」コースも開講予定です

詳細については、お問い合わせ先までご連絡ください

1

Page3

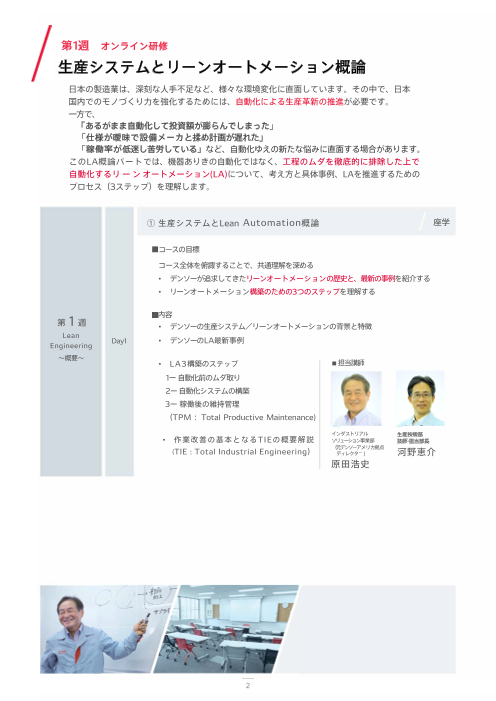

第1週 オンライン研修

⽣産システムとリーンオートメーション概論

⽇本の製造業は、深刻な⼈⼿不⾜など、様々な環境変化に直⾯しています。その中で、⽇本

国内でのモノづくり⼒を強化するためには、⾃動化による⽣産⾰新の推進が必要です。

⼀⽅で、

「あるがまま⾃動化して投資額が膨らんでしまった」

「仕様が曖昧で設備メーカと揉め計画が遅れた」

「稼働率が低迷し苦労している」など、⾃動化ゆえの新たな悩みに直⾯する場合があります。

このLA概論パートでは、機器ありきの⾃動化ではなく、⼯程のムダを徹底的に排除した上で

⾃動化するリ ー ン オートメーション(LA)について、考え⽅と具体事例、LAを推進するための

プロセス(3ステップ)を理解します。

① ⽣産システムとLean Automation概論 座学

■コースの⽬標

コース全体を俯諏することで、共通理解を深める

• デンソーが追求してきたリーンオートメーションの歴史と、最新の事例を紹介する

• リーンオートメーション構築のための3つのステップを理解する

第1週 • デンソーの⽣産システム/リーンオートメーションの背景と特徴

Lean

Engineering Day1 • デンソーのLA最新事例

〜概要〜

• LA3構築のステップ ■担当講師

1ー ⾃動化前のムダ取り

2ー ⾃動化システムの構築

3ー 稼働後の維持管理

(TPM: Total Productive Maintenance)

インダストリアル ⽣産技術部

• 作業改善の基本となるTIEの概要解説 ソリューション事業部 技師·担当部⻑

TIE : Total Industrial Engineering) (元デンソーアメリカ拠点

( ディレクター ) 河野恵介

原⽥浩史

2

Page4

第1週 オンライン研修

⾃動化前のムダ取り

LAの第1ステップである⾃動化前のムダ取りについて学びます。

作業改善の基本となる⼭積み表と標準作業組合せ表の活⽤⽅法を習得するために、組み⽴て作業動画

ビデオを活⽤し動作分析の要領を理解します。

その上で、作業改善の定⽯、鉄則について学び、組⽴作業をどのように改善できるのかを、体系的に

会得します。その後、作業効率改善の着眼点を学びます。また、実際の⼯場で動作分析する際、効率

的に実施するツールとして簡易・スイッチを活⽤した動作分析ソフトを紹介します。

最後に、部分的な⾃動化による省⼈化(3⼈ 2⼈作業)を想定して、投資効率と作業性を両⽴させる

ムダのない⾃動化の進め⽅を討議し、LAの理解を深めます。

② ⾃動化前のムダ取り 座学・演習

■コースの⽬標

■担当講師

• ⾃動化前の作業改善(ムダ取り)の必要性を理解する

• 業分析⼿法、改善の着眼点を演習で実践

Day1

• 組付動作分析、標準作業組合せ表、⼭積み表によるムダの抽出

• 作業改善(ムダ取り)前後の効果検証 インダストリアル

ソリューション事業部

担当係⻑

• 改善案を捻出する着眼点 (元ディーゼル噴射製造部)

• 常時モニタリングシステム(簡易loT)の理解 ⿅志村 琢磨

第1週 (カメラ・光電スイッチによる動作常時モニタリング)

Lean

Engineering ③ 部分的な⾃動化の進め⽅ 座学・演習

〜⾃動化前のムダ取り〜

■コースの⽬標

• 部分的な⾃動化の基本的考え⽅とプロセスを習得する ■担当講師

• アドオン⾃動化事例を理解する

Day2

• 部分⾃動化(3⼈ 2⼈作業)の基本的ステップの習得

• 作業し易さと⾃動化マップの関係理解

インダストリアル

• 標準作業組合せ表と⾃動化マップの活⽤による ソリューション事業部

担当課⻑

⾃動化対象⼯程の優先順位付け 河島 幸雄

• アドオン⾃動化(既存⼯程の部分⾃動化)を実施する際の注意点と事例

3

Page5

第1週 オンライン研修

⾃動化設計(座学)

第1週⽬の⾃動化設計/座学では、LA構築のメインパートとなる⾃動化の基礎技術をレビューした上

で、効果的なLA実⾏に不可⽋な、①ライン構想作り及び ②漏れのない仕様書の作成の習得を⽬標

にします。

④⾃動化の基礎 座学

■コースの⽬標

• ⾃動化システムを設計する際に知っておくべき要素技術の基本を

俯諏する

• デンソーの事例を通じて最新技術や、製品を設計するポイントを

深める

■内容

■④⑤担当講師

• 設備の構成要素 (アクチュエータ、センサ、搬送、制御)

• ロボットの基本と制御

• フレキシブルな⾃動化ライン

• 最新の技術動向

• 部品供給とハンドリング ⽣産技術部

第1週 ⾃動化に適した製品設計 技師・担当部⻑

Day2 •

河野 恵介

⑤⾃動化システム設計 座学

■コースの⽬標

• ⾃動化を、既存ラインの単⼀作業から、セル/ラインヘと広げる

企画の作り⽅を習得する

• 設備をロスなく稼働させるための注意点を理解する

■内容

• 既存ラインアドオン⾃動化

• ロボットを⽤いたセル⽣産とその課題

• ⾃動化ラインの計画づくり(形、能⼒、⾃動化率)

• ⾃動化システム設計のポイント(可動率、バッファ、流動制御)

4

Page6

第2週 集合研修

⾃動化設計 (実習)

第2週の⾃動化設計/集合研修での演習では、漏れのない仕様書の作成の習得を⽬標とし、実際に組⽴⾃

動化ライン(ラーニングファクトリー)を間近に観察いただき、各種⾃動化機器の構成を理解すると

もに、増産を想定した2号ライン構想をグループ議論し、模擬的なデザインレビューを体験します。

⑥⾃動化システムの構想検討 実習、討議

■コースの⽬標

• ⾃動化システム構築にあたって、システム インテグレータとの接点となる設備仕

様書の理解を深める

• 1号機の1.5倍の⽣産能⼒を持つ2号ラインを想定し、1号機からの設備構成変

更点を実体験する

■内容

• ⾃動機を構成する各種機器の理解(搬送、部品供給、センサー、画像装置、RFID等)

• ⾃動機(1号ライン)の設備構想検討プロセス (仕様書と実機の対⽐)

2 • 2号ライン(⽣産能⼒1.5 倍)の構想検討にあたり、設備コストダウンや稼働率向上の視点で

第 週 Day3 改善案を抽出

• 2号ラインの設備構想・レイアウト案をグループ討議で構想具体化

• 2号ライン構想の事前検証

(流動機種、サイクルタイム、⾯積、レイアウト効率、設備総合効率、設備コスト)

・2号ラインのグループ間プレゼン・討議による模擬DR

■担当講師

⼯機部 ハタオリベ代表

担当課⻑ (元デンソー⼯機部)

後藤 政久 服部 康男

5

Page7

第2週 集合研修

TPM

当パートでは、設置した⾃動化ラインが効率的に安定稼働し続けるために不可⽋なTPM活動を体系的に

学びます。また、 稼働状況の⾒える化において有効な⼿段となる⼯場IoT技術の活⽤について紹介します。

午後は設備を⽣産部署に移管した後に、どのような不具合や⽣産ロスが発⽣しているかを体感していただ

きます。⽣産 現場には、始業前の運転準備時間や段取りロス、チョコ停など、様々な不稼働要因が存在

し、本来の⾃動化ラインのポテンシャルを阻害しています。ここでは⾃動ラインの稼働状況をどのように

観測・分析し、どう適切な改善案を捻出するかを演習を通して体感し、現有ラインの安定稼働および⽣ま

れの良い設備づくりのノウハウを習得します。

⑦⾃動化システムとTPM 座学

■コースの⽬標

• 設備設計・製作から運転・保全に⾄る設備のライフサイクルにわ

たって⽣産性を向上させるTPM活動について理解する

• 活動の推進に必要な⼈材育成について、デンソーの事例を

紹介し、⾃社の課題を抽出する

■内容 ■担当講師

• ⾃動化ラインのTPM活動とは?

• 設備ライフサイクルコストと設備総合効率

• 予防保全活動(⽇常保全、⾃主保全)

• 設備診断技術とloTの活⽤

• TPM活動に必要な⼈材

第2週 Day4 ⑧⽣産活動と⽣まれの良い設備づくり 座学・実習

■コースの⽬標

• ⽣産活動の実態を理解し、⽣まれのよい設備づくりのポイントを

理解する

• 稼働状態の把握⽅法と安定稼働やレベルアップの進め⽅を

理解する

■⑧⑨担当講師

■内容

• 設備仕様(計画書・加⼯能⼒指⽰書・加⼯条件書等)からみた

設備 製作の重要ポイント

• 稼働管理データまとめと問題点の整理⽅法

• ロス(問題点)発⾒の視点、着眼点の整理法

6

Page8

第2週 集合研修

OEEの改善 / 協働ロボットと⼯場⾒学

最終⽇午前は、前⽇に計測した稼働管理データを元に、設備総合効率向上に向けたグループ討議実施し、

5Whyの真因追求の⼿法を学びつつ、他の受講⽣の観点からの気付きを得ることを学びます。

また、⼈協働型ロボットに実際に触れ、ダイレクトティーチングや、画像認識との連動など最新技術を体

感していただきます。

午後は5⽇間の総仕上げとして⼯場を⾒学します。デンソー阿久⽐製作所に移動し、デンソーウェーブ電

⼦⼯場で実際に⽣産しているハンディースキャナーなどの⽣産⼯程を⾒学することで、実際の⼯程での各

種ロボットや⽣産⽤FA機器の活⽤例を学びます。

⑨設備総合効率(OEE)と稼働ロスの分析 講義、討議

(OEE: overall equipment effectiveness)

■コースの⽬標

• 良品を⽣産するための作業と発⽣するロスを理解する

• 発⽣したロスの整理と低減へのアプローチを理解する

■内容

• 稼働管理データまとめと問題の整理⽅法

• ロス発⾒(問題点)の視点、着眼点の整理法

⑩協働ロボット 実習

■コースの⽬標

• 協働ロボットを操作体験することで、実⽤化を考えるきっかけにする。

第2週 Day5

■内容

• ⼈協働型ロボット(COBATTA)のダイレクトティーチング、

画像認識によるピック&プレースなどのプログラミング演習

⑪⼯場⾒学 ⾒学

■コースの⽬標

• 稼働中の⼯場・⾃動化⼯程を直接⾒ることで各種ロボット、FA

機器の実際の活⽤⽅法を学ぶ

■内容

• 多品種少量⽣産のロボット活⽤

• 協働ロボットによる⾃動組付、ロボットセル⽣産

• Factory-IoT(設備チョコ停対応の効率化)

• ⼯場FA機器(QRリライトカンバン、RFタグ等)

7

Page9

Lean Automation®スクール

お申込み要領 ※内容は、変更される場合があります。また、進⾏の都合により時間制が変わる場合がございます。

開 催 ⽇

計 5 ⽇間 第 1 週 第 2 週

オンライン研修 集合研修

2022年

第5回 5⽉ 19⽇(⽊) 20⽇(⾦) 25⽇(⽔) 26⽇(⽊) 27⽇(⾦)

第6回 7⽉ 14⽇(⽊) 15⽇(⾦) 20⽇(⽔) 21⽇(⽊) 22⽇(⾦)

第7回 10⽉ 13⽇(⽊) 14⽇(⾦) 19⽇(⽔) 20⽇(⽊) 21⽇(⾦)

2023年

第8回 2⽉ 9⽇(⽊) 10⽇(⾦) 15⽇(⽔) 16⽇(⽊) 17⽇(⾦)

● 専⾨コース「物流合理化」「IoT実装」コース開講スケジュールについては

下記問い合わせ先までご連絡ください

参 加 定 員 12 ※6名に満たない場合は、中⽌することがあります。

※また、感染症拡⼤防⽌のため、定員を変更する場合がございます。

参 加 費 200,000円/名(税込)

※参加費にはテキスト代、消費税10%が含まれています。

※プログラムを変更する場合がございます。あらかじめご了承ください。

お申込みと 下記ウェブサイトよりお申込みください

参加費の

お⽀払い⽅法 https://fa.denso.com/solutions/hrd/school/

●お申込み受け付け後、⼊⾦⽅法など詳細について、担当者より連絡いたします。

●受講料は、弊社指定の⼝座にお振込みください。振込⼿数料は、貴社にてご負担をお願いいたします。

●当⽇お越しになれない場合は、代理の⽅がご参加ください。

お問い合せ先 株式会社デンソー インダストリアルソリューション事業部 Lean Automation®スクール事務局

〒448-8661 愛知県刈⾕市昭和町1—1

Eメール:lean- automation@jp.denso.com 電話:0566-55-9809

会 場 案 内 株式会社デンソ⼀ ⾼棚製作所

( 集 合 研 修 ) コアスキル開発部 第2研修棟

Lean Automation 講義室 / 演習室

〒446-8507 愛知県安城市⾼棚町新道1

電⾞でお越しの場合

JR東海、名古屋鉄道「刈⾕」駅下⾞より直⾏バス

お⾞でお越しの場合

国道23号線「⾼棚福 IC➔⾼棚町井池交差点」

■個⼈情報の取り扱いについて :本参加申込いただいた個⼈情報は、当スクールの運営、管理、資料送付等を⽬的として収集させていただきます。また、後⽇に当社

および関連法⼈の商品・サービス・セミナー等のご案内を送付させていただく場合がございます。収集した個⼈情報は、当社プライ

バシーポリシーに則り、適切に管理いたします。ご案内の送付中⽌、および個⼈情報の開⽰・訂正・削除等の詳細につきましては、

当ホームページをご参照ください。

■個⼈情報に関するお問い合わせ先:株式会社デンソーhttps://www.denso.com/jp/ja/